大采高工作面端头破碎区注浆支护工艺研究

张晓赟

(汾西矿业集团 双柳煤矿,山西 柳林 033300)

我国大多数现代化矿井都以厚煤层大采高开采为主,而随着大采高工作面开采强度的不断增加,工作面端头支护成为了影响矿压显现的重要因素。 端头是工作面与巷道相交的区域,应力集中系数较大,冒顶与片帮发生的可能性也较大。除此之外,工作面的采高较大,巷道高度相对较小,使得端头区存在一定的高差,加剧了围岩的破碎,给巷道顶板管理带来了困难。注浆加固已在矿井采空区封堵、顶底板加固、复采区加固以及沿空留巷等方面实现了较大突破,其原理就是通过采用具有高黏结性、高强度的注浆材料对破碎煤岩体进行加固,以恢复破碎围岩的整体性,提高支承强度。因此,本文采用注浆加固的方式对巷道围岩破碎区进行处理,通过观测注浆之后的围岩变形量来判断注浆加固端头区是否可行有效。

在对煤岩体进行注浆时,应当根据具体的注浆环境选择合理的注浆材料、注浆时机,并且要对围岩塑性破碎范围进行确定,最终确定合理的注浆孔布置参数与注浆压力。此外,对于端头支护还应当选取初凝时间短、初期强度高、黏结性高、成本较低的注浆材料。因此,本次试验选取的注浆材料为新型无机注浆材料,能够满足端头区支护的基本要求。注浆时机的选取应合理,裂隙发育较少时,未形成良好的浆液流动通道,及时加固且加固良好,也无法避免矿压显现剧烈时,围岩的再次破坏;而当围岩破碎较严重时,及时注浆加固且加固有效,原锚杆锚索等支护体已经丧失支护效果,也会降低注浆支护的效果。所以,本文分别从注浆时机与注浆参数两个方面进行分析,对端头区支护方案进行设计。

1 工程概况

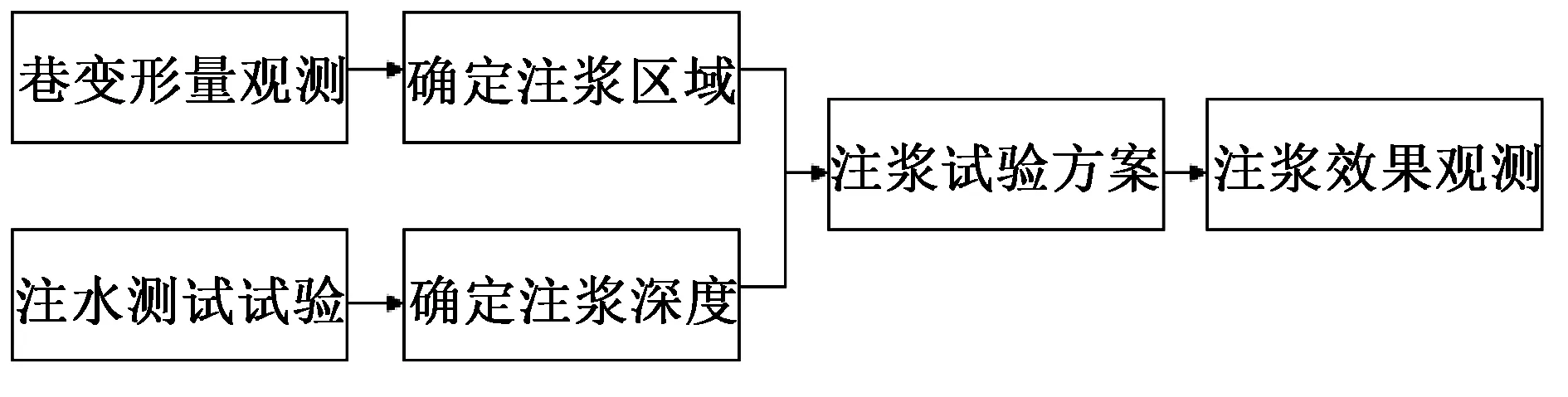

本文研究背景为晋城煤业集团寺河矿1308工作面,该工作面走向全长约665 m,倾斜方向全长约134 m,开采煤层厚度6.2 m,倾角2°~8°.该工作面采用大采高一次采全高工艺布置,工作面机头与机尾处各布置有10组过渡架,通风方式为“两进一回”式,巷道布置图见图1. 注浆支护的技术路线见图2.

图1 1308工作面巷道布置示意图

图2 注浆支护技术路线图

2 巷道变形量观测

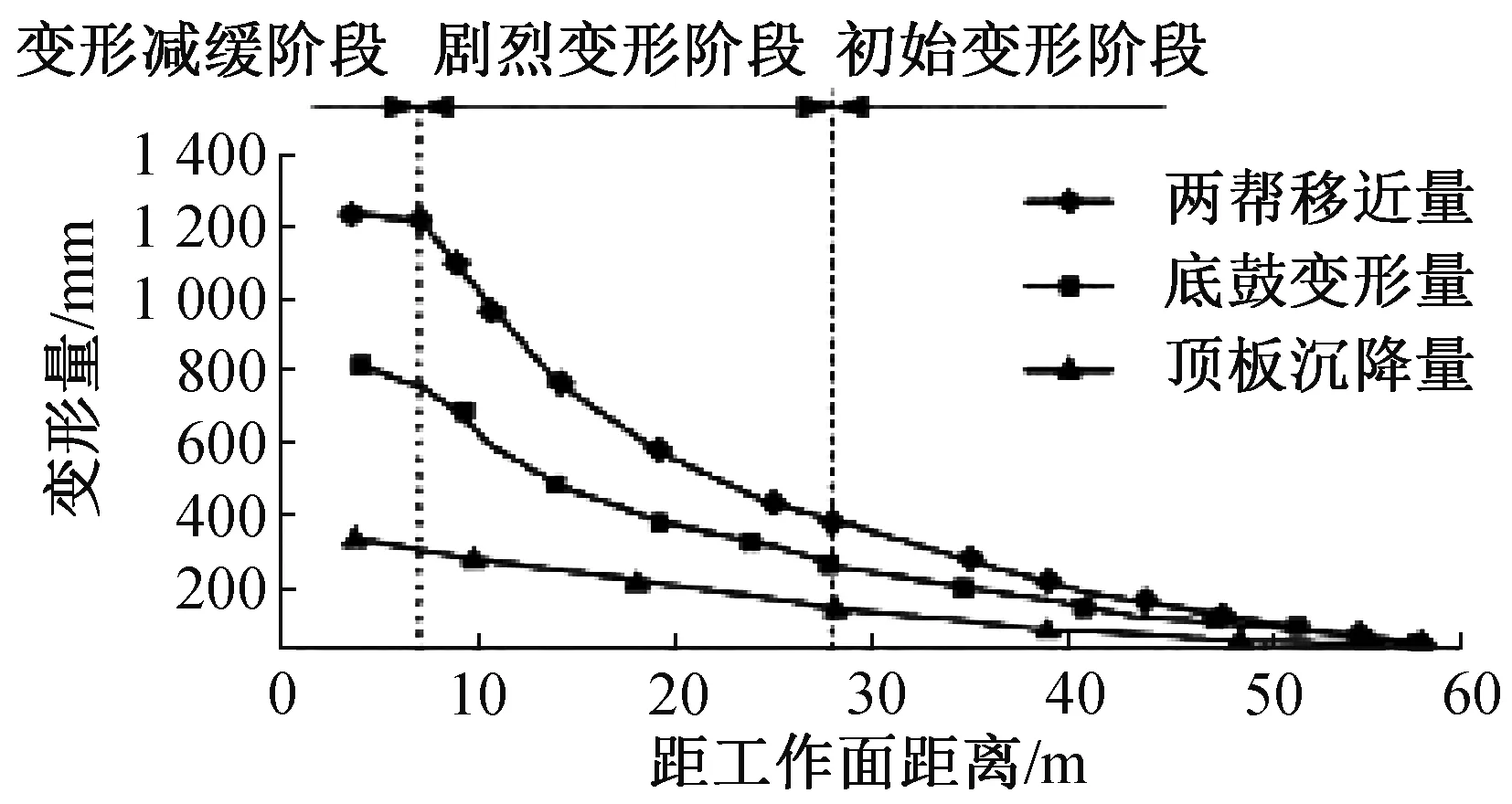

为了更加清楚地设计注浆参数,需要对13081超前巷进行观测。本次观测采用“十字布点法”布置观测点。 观测起始位置为工作面前方60 m处,对选取的断面顶板、底板以及两帮进行钻孔,打木楔,观测结果见图3.

图3 巷道变形量观测曲线图

由图3可知,巷道变形主要以两帮与底板变形为主,其中两帮最大移近量为1 220 mm,底鼓最大量为823 mm. 并且从曲线的变化趋势来看,主要可以分为3个阶段:工作面前方7 m范围内,巷道围岩在这一区域变形速度缓慢,应力逐渐降低,称为变形减缓阶段;工作面前方7~28 m,巷道围岩在这一区域内变形速度较快,属于应力逐渐增大的区域,称为剧烈变形阶段;工作面前方28 m以外的区域,此区域内变形量较小,表明受应力影响较小,称为初始变形阶段。由此可见,注浆的最佳时机应当选择在工作面前方7~28 m,此区域内煤壁裂隙较为发育,且未完全丧失支护强度,注浆加固效果较好。

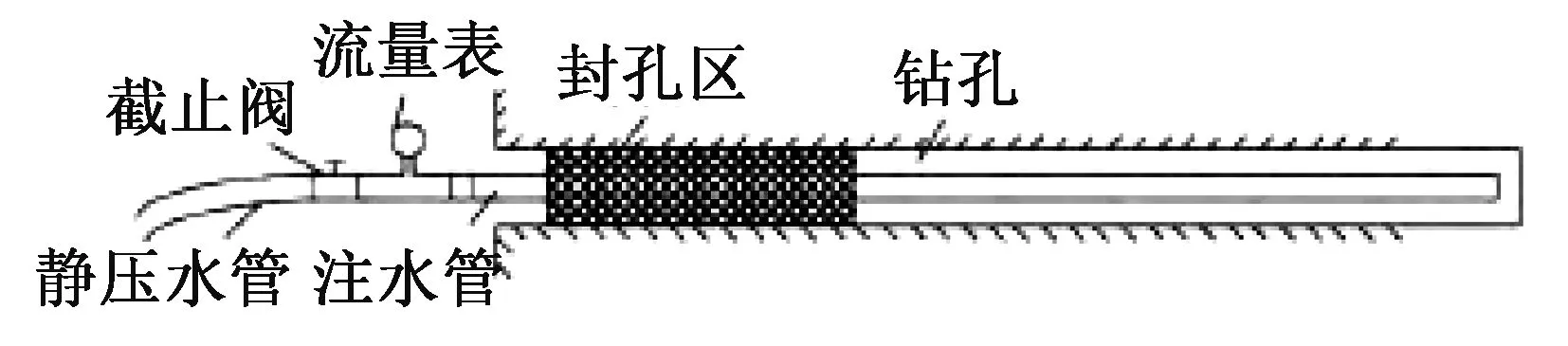

3 注水测试试验

为了探明巷道围岩的裂隙发育状况,对13081巷布置注水测试钻孔。测试位置为工作面前方100 m处,按5 m间距共布置3组钻孔,孔长分别为6 m、8 m、10 m,开孔位置距底板1.5 m,钻孔倾角为15°,封孔深度为1.5 m,布置示意图见图4.

图4 注水试验钻孔布置图

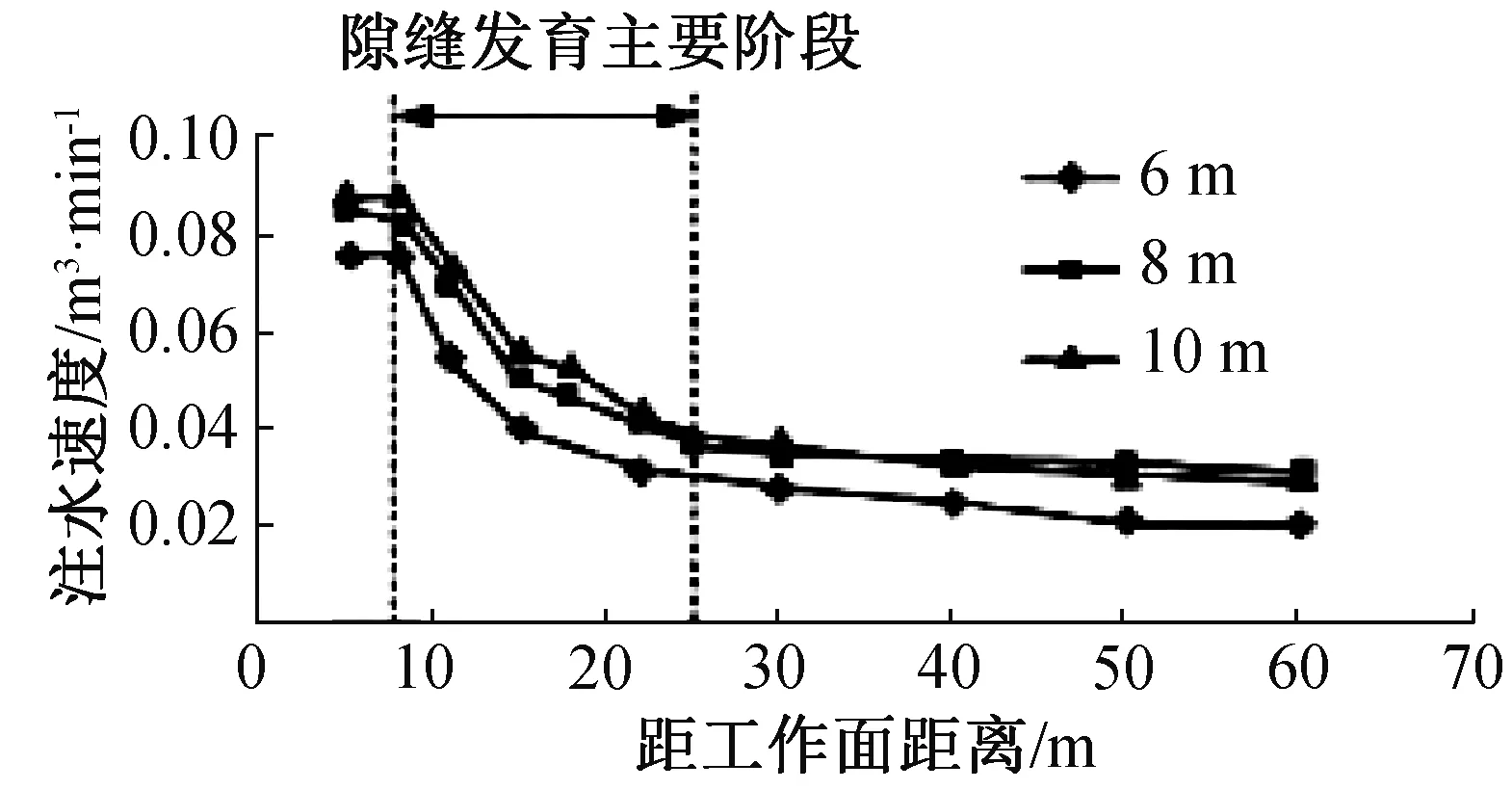

布置好注水钻孔之后,开始对工作面回采过程中的围岩裂隙进行测试。初始回采时,由于工作面距注水钻孔较远,相邻测试间隔为8~10 m;当工作面距注水钻孔30 m时,缩小测试间隔,每推进3~4 m进行一次测试。整个测试过程中,需要保持0.02 MPa的固定静水压力,每次测试需统计10组数据的平均值作为本次试验结果。测试结果见图5.

图5 注水试验观测曲线图

1) 注水速度与围岩裂隙演变的关系为:注水速度增大表明裂隙加速扩展发育,注水速度保持稳定说明裂隙扩展停止。因此,通过观测注水速度的变化可以判定裂隙的空间分布状况。

2) 随着工作面的不断推进,注水速度也发生不同的变化。工作面初始推进阶段,注水速度相对较小,表明此时注水位置已经受到工作面回采的影响,形成了裂隙,但裂隙并不发育,表现出注水速度低的特性;当工作面推进至与注水位置相距25 m处时,注水速度开始明显提高,且随着工作面继续推进,增长速度较快,表明此时注水位置处的裂隙开始发育,并且产生了新的裂隙;当工作面推进至与注水位置相距10 m之内的位置时,注水速度最大且变化速度较小,表明此时裂隙已经达到最大扩散程度,没有新裂隙生成,围岩破碎程度达到最大值。由此可见,工作面前方8~25 m的区域为裂隙发育阶段,也是最佳的注浆区域。

3) 根据3种深度的注水钻孔观测结果来看,8 m处的注水速度与6 m处的相差较大,但于10 m处的注水速度相差较小,由此可见,裂隙发育的深度主要集中在8 m以内。因此,最佳注浆深度应当选取8 m为宜。

4 注浆试验方案

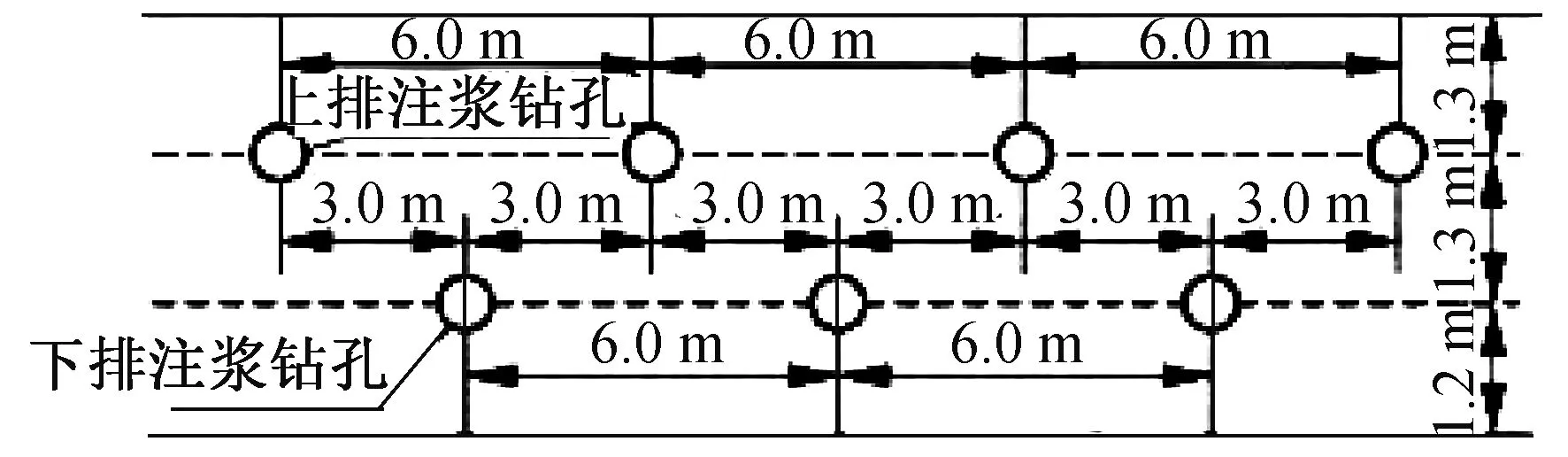

根据上述分析结果,对13081巷进行端头区围岩注浆加固。加固区域为距工作面300~350 m的区域,注浆孔布置位置为工作面前方30~50 m处,布置方式见图6. 钻孔为上下两排布置,每排钻孔间隔皆为6 m,长皆为8 m,上、下排钻孔距底板高度分别为2.5 m、1.2 m,采用倾斜向上20°布置。钻孔布置完毕后,布置注浆管路并进行封孔处理,随着工作面的推进,及时对距离工作面15~25 m的区域进行注浆加固,并观测工作面不同推进长度下的端头区巷道围岩顶板与两帮变形量。

图6 注浆孔布置示意图

本次注浆选取新型无机注浆材料配置浆液,此类型材料成本较低,且具有早期固结强度高,初凝时间短,1 d之内最高固结强度可达8 MPa以上。试验采用0.5∶l水灰比配置浆液,采用双液注浆方式注浆,注浆泵型号为2ZBQ型双液气动注浆泵,单孔最大注浆量所需注浆干料1.9 t,可配置浆液3.4 t,最小注浆量所需注浆干料约0.4 t,可配置浆液约0.7 t.

5 注浆效果观测

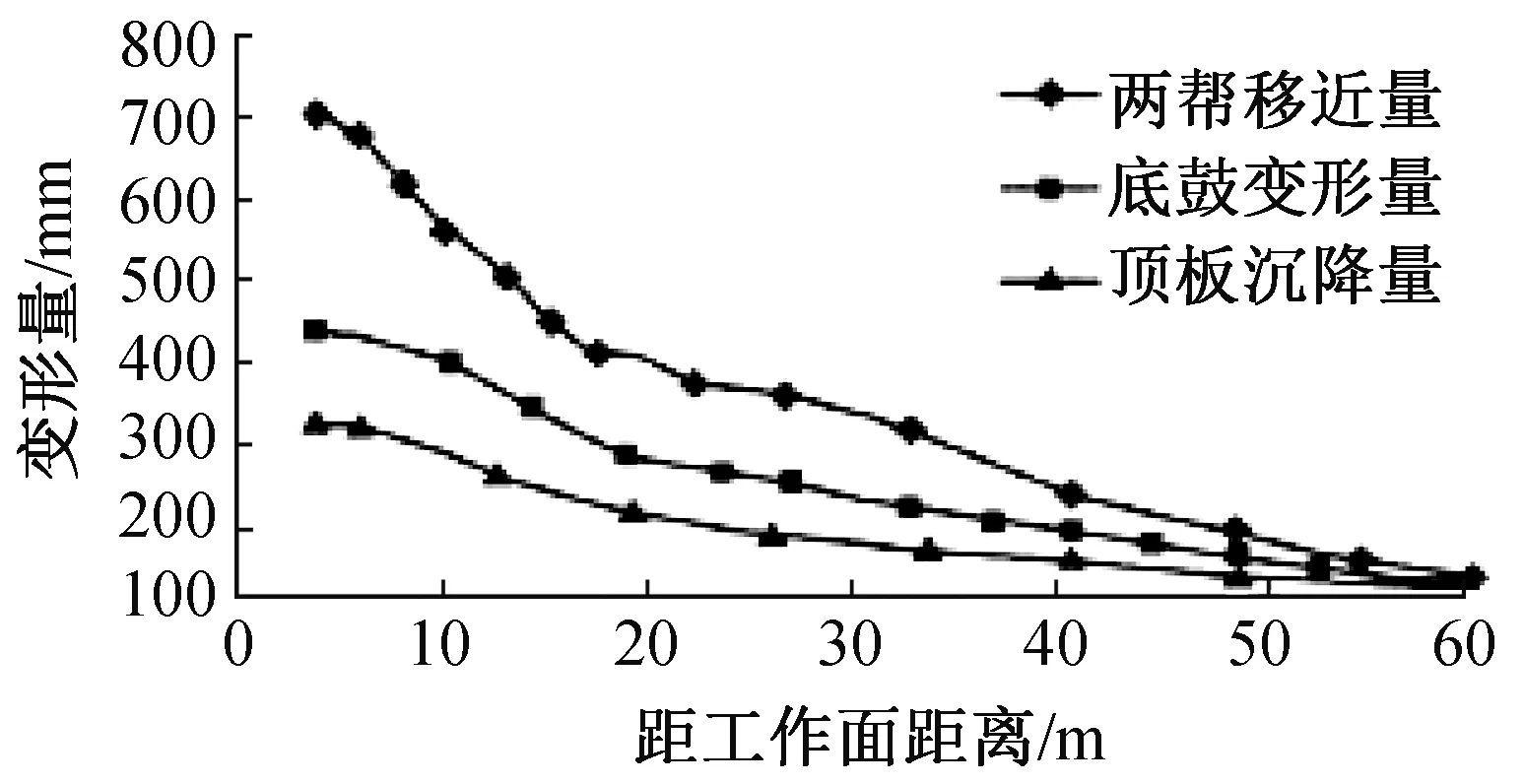

对工作面端头区进行注浆加固之后,进行“十字布点法”检测,观测加固之后的巷道围岩变形量变化状况,观测结果见图7.

由图7可知:采用注浆加固之后的巷道变形量都得到了较好地控制,其中顶板最大下沉量缩小至241 mm,两帮最大移近量缩小至689 mm,底鼓最大量缩小至376 mm. 由此可见,与注浆加固前相比,围岩两帮与底板变形都得到了较好地控制,底鼓量减小了将近45.8%,两帮变形量减小了将近55.4%. 因此,采用注浆加固能够有效加固围岩破碎区,提高其整体性与稳定性,很大程度上保障了工作面回采时端头区的顶板稳定。

图7 巷道变形量观测数据曲线图

6 结 论

1) 通过对巷道进行布点观测以及注水测试,可以得到注浆孔最佳深度为8 m,注浆位置与工作面的最佳距离为7~28 m.

2) 采用注浆加固端头区后,煤壁与顶板完整性较好,减小了片帮与冒顶发生的可能,为端头区围岩加固与顶板管理提供了基本保障。

3) 通过注浆效果来看,端头区底鼓量减小了将近45.8%,两帮变形量减小了将近55.4%,控制了巷道围岩的变形程度,提高了巷道围岩的稳定性。因此,采用新型无机注浆材料加固顶板能够有效改善工作面端头区域的破碎状况,为工作面的顺利回采提供保障。