大型风电叶片多机器人协同磨抛系统的设计与研究

丰 飞 严思杰 丁 汉

(华中科技大学机械科学与工程学院,武汉,430074)

0 引言

作为风力发电机组的关键核心部件之一,风电叶片在能源行业有着广泛应用,其制造水平代表着国家制造业的核心竞争力。风电叶片大多采用玻璃纤维增强聚醋树脂、玻璃纤维增强环氧树脂以及涂料等难以加工的复合材料,且设计为复杂的三维扭曲曲面,主要经过阳模-翻阴模-铺层-加热固化-脱模-打磨表面-喷漆等加工工艺,制造周期长、难度大。风电叶片在脱模完成后,其型面及叶根处均需要打磨,但由于叶片尺寸很大且外形曲面复杂多变,所以迄今为止其表面打磨加工尚未实现自动化。

目前,我国风电叶片生产骨干企业对叶片表面打磨的工序主要以手工方式为主。这种操作过程复杂,具有人工定位随机性大、叶片去除余量和打磨位置难以控制、叶尖区域打磨易回弹等特点,而且人工打磨存在生产效率低(需配置多名员工连续作业、人工劳动强度大)、工作环境恶劣(粉尘危害严重,需佩戴防毒面罩作业)、操作稳定性差(打磨效果易受员工状态、情绪、熟练程度等的影响)、成本费用高(人工成本、劳保用品、员工体检等)等问题,这直接对风电叶片高效智能自动化加工方式提出了迫切需求。

随着机器人技术的快速发展,机器人零部件磨抛技术得到了越来越广泛的应用[1]。本文以机器人技术发展和智能制造为背景,开展基于柔顺控制的风电叶片打磨机器人系统的研制及打磨工艺的研究,以期提升风电叶片自动化制造水平,降低对环境、从业者健康的影响及威胁。

1 国外风电叶片磨抛现状

笔者以丹麦和德国为代表的风电应用传统国家为代表,开展大量的风电叶片自动化制造、风电叶片自动磨抛系统及工艺的研究工作,并取得显著效果。

1.1 丹麦Eltronic A/S风电叶片打磨系统

丹麦Eltronic A/S是一家成立于2000年的公司,其主业是为风电行业的客户提供定制的自动化及控制系统解决方案,客户包括维斯塔斯(Vestas)等世界著名风机制造商。此外,该公司还为风电叶片的生产制造环节,特别是叶片生产的后期处理阶段, 提供行业领先的自动化处理设备。这些设备包括:叶片自动打磨机、叶根螺栓自动安装机械臂和运输状态监控仪等。

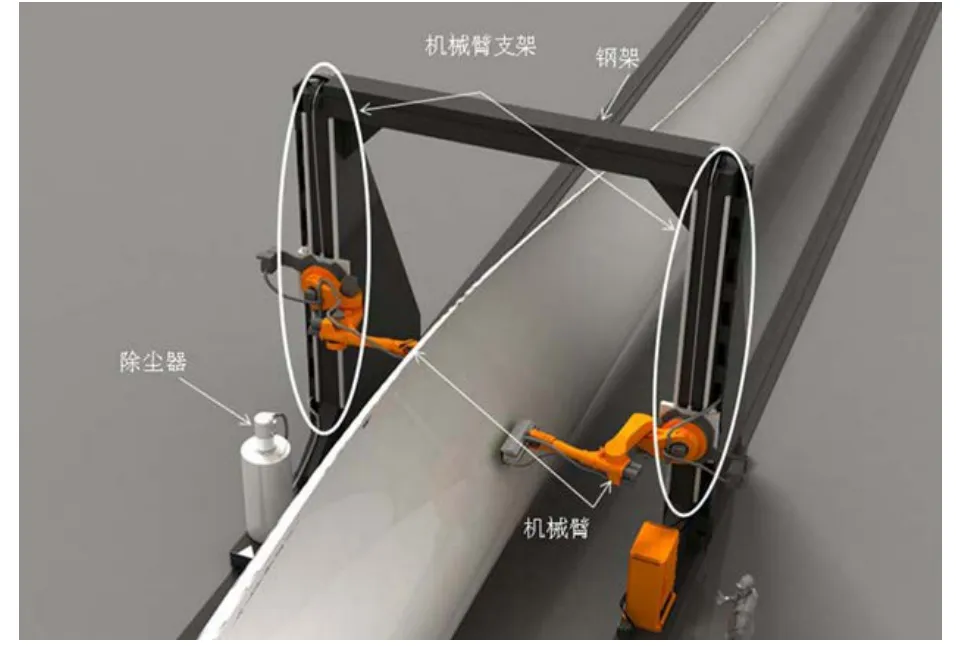

1.1.1 龙门式多机器人叶片磨抛方案

龙门式多机器人叶片磨抛方案为一种概念设计方案,如图1所示。该方案的工作原理是:采用可移动龙门结构悬挂打磨机器人,并且打磨机器人可以在动龙门立柱上面上下移动,以适应风电叶片打磨的需求。其设计原理是:在动龙门的两个立柱上分别安装一套打磨机器人系统,每套系统均采用6自由度工业机器人,且机器人可以在立柱上实现上下移动,动龙门横跨叶片放置,叶片采用前缘朝下、尾缘朝上的立卧放置方式,由于整个动龙门可以在叶片长度方向运动,因此采用叶片静止,而机器人水平与竖直运动相结合的方式,通过叶片两侧的机器人实现叶片表面大部分区域的打磨操作。该方式可实现叶片的全自动打磨。

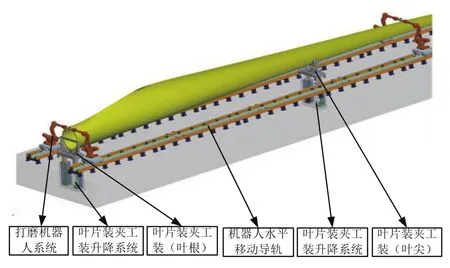

图1 龙门式多机器人叶片磨抛方案设计示意图

1.1.2 遥操作半自动化解决方案

如图2所示,在遥操作半自动化解决方案中,机器人、除尘系统等均集成在移动打磨平台上,平台通过一系列安装在地面的无线导航传感器实现移动定位。此外,该装置也集成了自动检测和叶片形状自动跟踪扫描系统,可引导打磨头实现对叶片曲面形状的跟踪和打磨。

遥操作半自动化风电叶片打磨系统的工作效率一般为2h/片(叶片长度为48m)[2-3],可适用于打磨的风电叶片长度为25m-80m,叶片直径为1m-5m,叶片高度为2m-5m,但对风电叶片有无预弯处理无限制。

图2 全型号风电叶片安全高效打磨系统

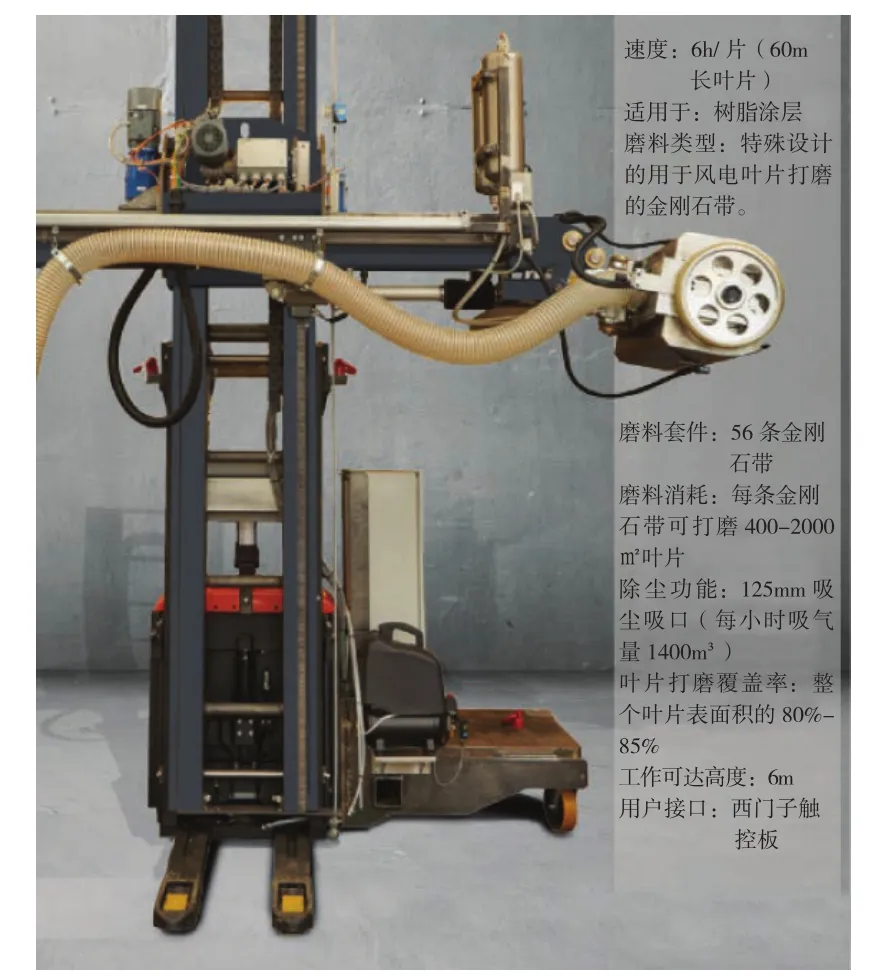

1.1.3 人工参与半自动解决方案

在人工参与半自动解决方案中,打磨系统采用电动叉车作为移动平台,需要人工参与,而打磨头的操作则采用自动打磨方式。

图3 人工参与半自动解决方案

1.1.4 手动解决方案

Eltronic A/S公司除了为客户提供全自动风电叶片打磨、遥操作半自动风电叶片打磨、人工参与半自动风电叶片打磨等解决方案之外,还提供人工打磨方案,如图4所示。

图4 手动解决方案及打磨工具

1.2 丹麦Vestas风电叶片自动化打磨系统

Vestas在中国天津的工厂采用自动化装备实现风电叶片的打磨,如图5所示。其主要设计原理如下:

采用龙门结构(三轴),叶片水平放置不动,龙门通过齿轮齿条导轨沿叶片长度方向移动;龙门两端各安置一个较宽的打磨头,打磨头为百叶轮形状,包括两层工作介质,这两层工作介质在百叶轮圆周方向间隔均布,其中一层用于打磨,另一层用于表面清扫。此外,该系统还内置强力吸尘装置以及可设定打磨力阈值的气动柔顺控制单元。

该系统基本工作原理是:叶片打磨前,首先进行光学扫描、离线编程、路径规划等,然后再进行叶片打磨。整个系统打磨效率高,50m长的叶片约2h打磨完成。然而,由于该系统只能实现三轴运动,因此叶片前后缘局部区域尚无法实现自动化打磨加工。

图5 Vestas风电叶片自动化打磨系统

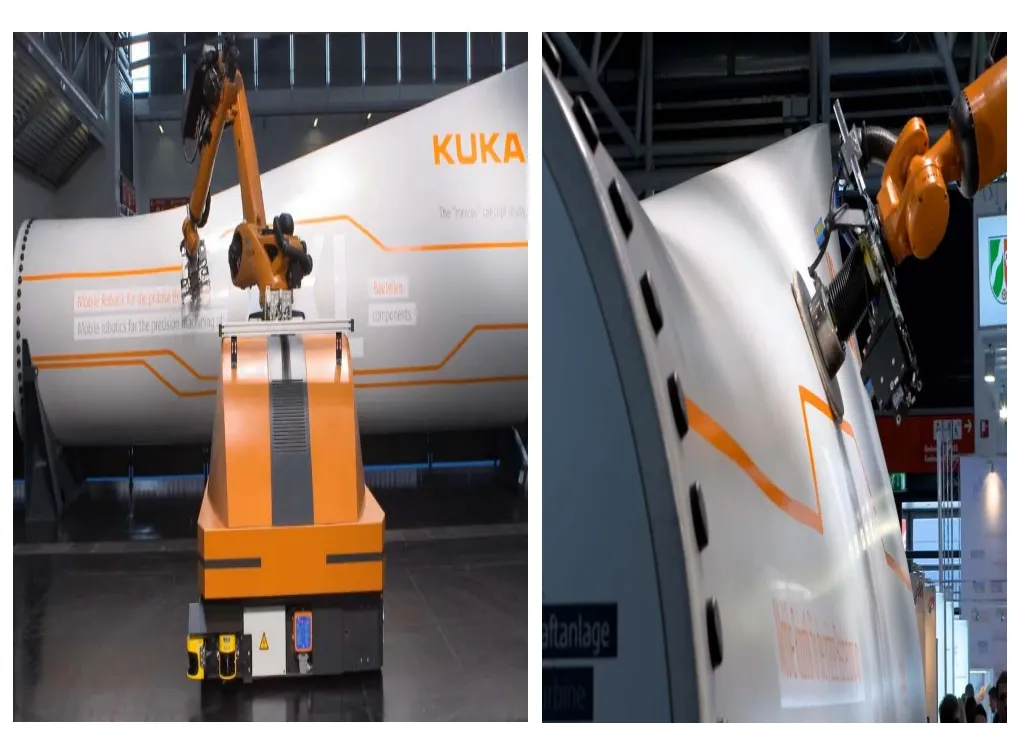

1.3 德国KUKA移动机器人叶片打磨系统

KMR QUANTEC是KUKA公司的移动工业机器人系统,其将KUKA移动平台技术和机器人技术集为一体,并在KUKA工业机器人末端安装有主动柔顺装置(ACFActive Compliance Flange),从而采用主动柔顺力控制的方式实现对叶片曲面的柔顺接触,以实现高质量的打磨。此外,该移动打磨机器人的打磨头上集成了测距和曲面扫描系统。其风电叶片磨抛系统工作场景如图6所示[4]。

图6 基于KUKA KMR QUANTEC移动机器人打磨系统

KMR QUANTEC系统具有高精度定位和自主导航等优点,采用可全方向移动转向的麦克拉姆轮作为移动平台的驱动系统,可以在非常狭窄的空间内安全、精确地移动到所需位置,定位精度可达±5mm,移动机器人的工作范围为5m-150m。KUKA机器人的效率和可靠性首次通过该系统在加工大型工件方面得以体现。

该系统可实现自主移动,并且具有障碍规避功能,不会与周边环境发生碰撞,移动机器人内置激光扫描仪、导航和移动软件、控制系统,保证该系统的可靠运动和定位要求。同时,自给式电源或高功率蓄电池,以及适合工业用途的无线技术使该系统不受电缆连接的限制,无线技术还实现了机器人系统的安全监控。

2 风电叶片多机器人系统磨抛方案设计

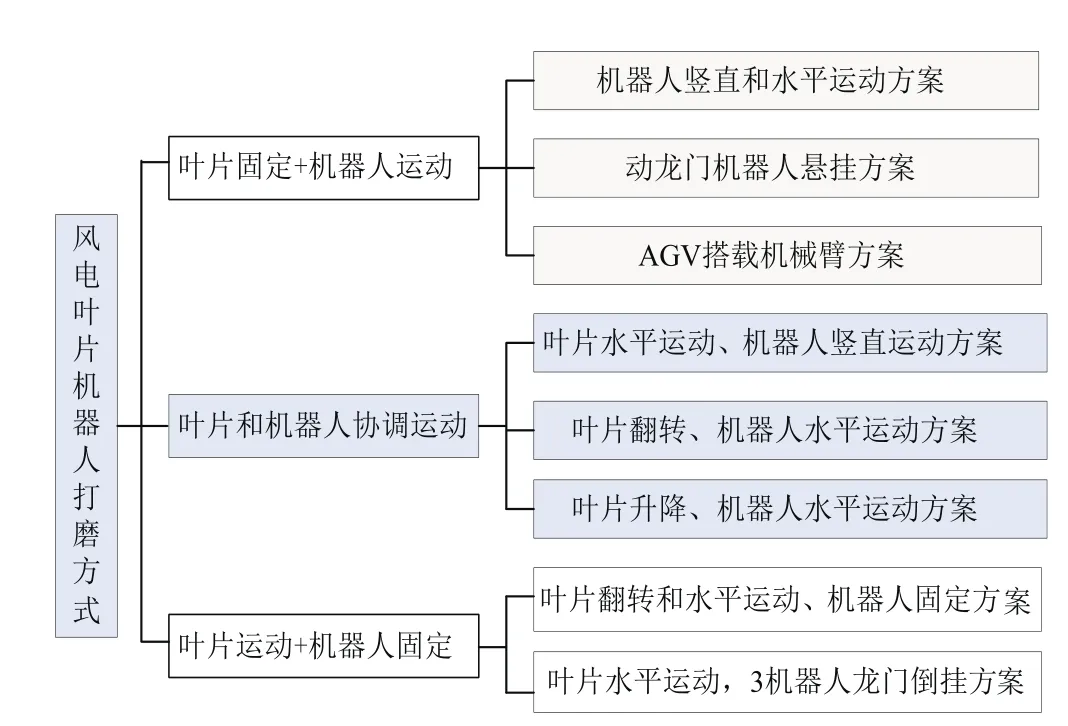

根据叶片打磨过程中叶片和机器人之间的相对运动关系,笔者将风电叶片打磨划分为三大类,再根据这三大类的具体实现方式开展初步方案设计,并对各方案优缺点进行对比,在此基础上结合风电叶片打磨机器人控制方式对叶片装夹工装、叶片运动机构以及机器人运动机构的要求,提出具体可行的风电叶片机器人打磨方案设计。风电叶片打磨机器人运动模式及实施方案如图7所示。

图 7 风电叶片打磨机器人与叶片运动模式

2.1 叶片固定+机器人运动布置模式

2.1.1 叶片静止+机器人竖直/水平运动方案

该方案如图8所示,叶片静止不动,打磨机器人系统的运动和定位平台具有水平和竖直两个方向的自由度,可实现机器人的水平和竖直运动。该方案的优点是:叶片静止而机器人运动,因此只需要比较小的工作场地;缺点是:机器人安装基座的刚度相对较低,机械臂末端定位精度和轨迹跟踪精度也较低,而且随着机器人运动的自由度增加,控制难度增大。

图8 机器人竖直和水平运动方案

2.1.2 动龙门机器人悬挂方案

动龙门机器人悬挂方案与Eltronic A/S动龙门打磨方案类似,区别在于:该方案将打磨机器人系统悬挂在动龙门的横梁上,并采用目前相对比较成熟的桁架式机器人系统,而叶片则采用前缘朝左、尾缘朝右的横卧装夹方式。因此,该方案不需要机器人上下移动,叶片只需180°翻转,即可实现对叶片两侧的交替打磨。该方案消除了机器人水平和竖直运动,提高了机器人的整体运动精度。

此外,也可以采用一个动龙门悬挂3套打磨机器人的方案,通过机器人在动龙门上的合理布置,保证动龙门两侧的机器人和横梁上打磨机器人的配合,从而完成叶片表面的无死角打磨。即:叶片采用前缘朝下、尾缘朝上的立卧装夹方式,横梁上可左右移动的机器人负责叶片尾缘区域的打磨,而两侧的机器人则负责前缘部分的叶片打磨。

2.1.3 AGV搭载机器人方案

该方案与KUKA KMR QUANTEC风电叶片打磨机器人的工作原理一样,主要是通过全向移动AGV搭载工业机器人系统,首先,AGV移动将机械臂定位到加工区域,然后,AGV固定,机器人完成打磨和抛光操作。该方案易于实现打磨单元的模块化设计,便于推广应用,但是控制系统比较复杂,成本较高。

2.2 叶片和机器人协调运动布置模式

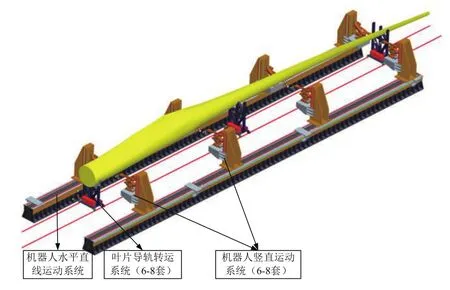

2.2.1 叶片水平运动+机器人竖直运动方案

该方案的工作原理是:叶片采用前缘朝下、尾缘朝上的立卧装夹方式,装夹在可水平移动的叶片工装上,从而实现叶片的直线运动;竖直运动的打磨机器人放置于风电叶片两侧,分别对风电叶片两侧进行打磨,打磨机器人末端配置有集成除尘、测距、扫描等子模块的打磨头系统。该方案组成如图9所示。

图9 叶片水平运动+机器人竖直运动方案

2.2.2 叶片翻转+机器人水平运动方案

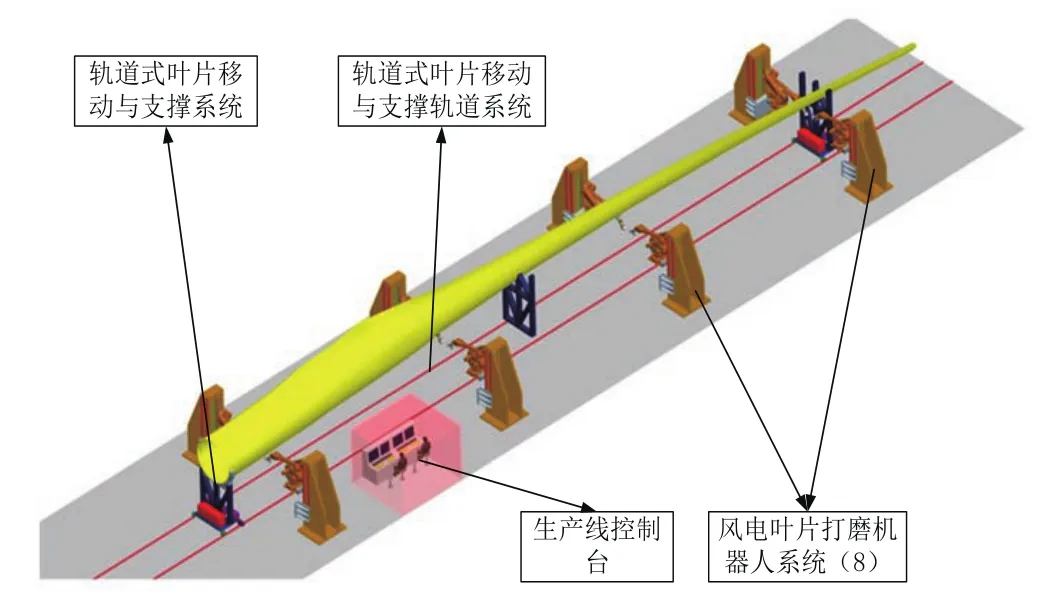

该方案中,风电叶片采用具有夹持与转动功能的三爪卡盘装夹系统进行夹持,并通过摩擦轮工装进行叶片辅助支撑。三爪卡盘叶片装夹系统具有升降和转动两个自由度,可以实现叶片的高精度翻转和上下升降运动。

该方案的优点是:可以通过叶根处的工艺定位孔与三爪卡盘之间的精确定位,使叶片在翻转时不用重新标定,从而实现叶片的精确装夹。该方案组成如图10所示。

图10 叶片翻转+机器人水平运动方案

此外,通过选择适当的导轨高度和机器人型号,在保证覆盖打磨区域的前提下,该方案还适用于叶片固定、机器人水平运动的叶片打磨方式。

2.2.3 叶片升降+机器人水平运动方案

该方案与叶片水平运动+机器人竖直运动方案基本一致,不同之处在于调整了叶片和机器人的运动方式,即:将原来方案中叶片的水平移动改为由机器人来实现,将机器人的升降运动转换为叶片的上下移动,具体实施方案如图11所示。

图11 叶片升降+机器人水平运动方案

2.3 叶片运动+机器人固定布置模式

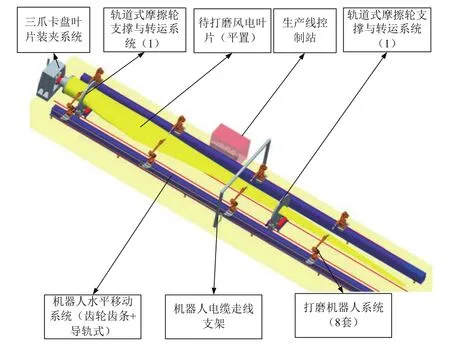

2.3.1 叶片运动+机器人固定方案

该方案采用机器人固定的方式,通过将机器人固定在合理的高度,并在叶片翻转工装和水平定位系统的辅助下实现叶片的定位和翻转,从而完成整个叶片的打磨工作。

由于叶片的形状曲面较为复杂,不是规则的圆柱体,因此,除了叶片根部翻转可以采用摩擦轮的传动方式,其余部位需要在叶片上安装环形支撑工装,才能够实现叶片的翻转。

这种方案的打磨方式完全通过叶片的翻转和水平运动来实现,因此需要对叶片进行多次翻转和水平移动。

2.3.2 叶片水平运动+机器人龙门悬挂方案

该方案通过将打磨机器人倒挂在固定龙门结构上,并在叶片水平移动和翻转工装的辅助下实现对叶片表面大范围的打磨操作。该方案的优点是:可兼容多规格的风电叶片打磨,且可以在龙门上布置多个打磨机器人单元,从而提升打磨效率和叶片打磨生产线的效益;缺点是:由于叶片在打磨过程中需要水平移动和翻转,因此造成叶片的装夹工装也比较复杂,需要至少两倍叶片长度的场地,而且固定龙门需要较高的刚度和强度,打磨成本较高。

综上所述,通过综合考虑成本、可行性难易程度、叶片装夹次数、多叶片打磨工艺可重复性、打磨程序可移植性等因素,笔者选择机器人水平移动、叶片采用现有人工打磨装夹工装实现叶片的装夹和翻转,作为多机器人协同风电叶片磨抛机器人系统的最终实施方案。

3 风电叶片多机器人协同磨抛系统测量及控制方式

3.1 风电叶片多机器人协同磨抛方式

风电叶片的外形测量与重构是机器人实现自动打磨的基础和前提,主要包括基于激光扫描和立体视觉的三维重构,以及基于特征点标定的风电叶片三维重构两种方式。其中,基于激光扫描和立体视觉的三维重构方式,首先需要通过高精度的激光扫描仪或立体视觉相机测量待加工工件,然后通过获取大量的点云数据并经过处理得到待加工件的点云三维模型,但这种方式的数据处理量较大,效率较低[5-7];基于风电叶片和装夹工装来设计三维模型并进行打磨区域划分,再结合叶片上对应打磨区域的特征点标定,实现机器人坐标系与打磨区域坐标系的标定以满足打磨要求,这种方式相对效率较高,但叶片上需要制造便于标定的特征工艺孔,而且打磨精度和打磨质量受叶片变形量的影响较大[8]。

本文以控制磨抛机器人协同完成叶片表面95%的有效磨抛面积为目标,提出了基于视觉定位与距离/力传感信息融合的打磨机器人控制方式,以及基于三维重构与主动/被动柔顺控制相结合的打磨机器人控制方式。

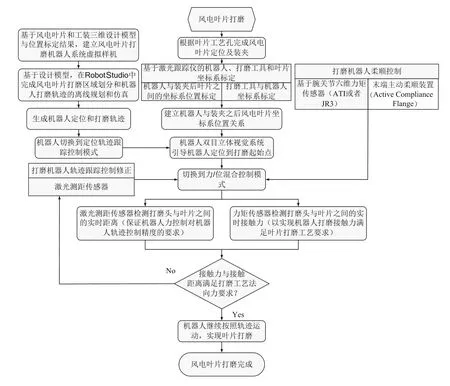

3.1.1 基于视觉定位与距离/力传感信息融合的打磨机器人方式

基于视觉定位与距离/力传感器信息融合的打磨机器人控制方式工作原理如下:首先,基于叶片和打磨装夹工装等设计三维模型,并进行机器人的打磨区域划分和打磨轨迹规划,然后,基于视觉引导实现打磨头的初步定位,当打磨头运动到相应位置与风电叶片接触后,切换到力/位混合控制模式,即根据末端激光测距传感器和力矩传感器的信息融合,通过测距传感器保证力传感器控制机器人对打磨轨迹跟踪精度的要求,并通过力矩传感器检测打磨接触力,以保证打磨工具与根据打磨工艺确定的机器人的法向打磨接触力,控制机器人打磨头与风电叶片按照期望的打磨工艺接触力进行打磨,以补偿由于叶片在实际制造、装夹以及弹性变形而导致与三维模型的误差,从而完成期望的叶片磨抛操作。这与人工手动打磨的方式比较类似,具有效率高,数据处理量少等优势[9-11]。

此外,在该方案中同样可以采用主动柔顺装置(Active Contact Flange)作为辅助,以提升打磨机器人与工件接触的柔顺性,保证打磨质量及机器人安全性[12-14]。其控制流程如图12所示。

图12 视觉引导+柔顺力控打磨流程

3.1.2 基于三维重构和主动/被动柔顺控制相结合的机器人打磨方式

叶片的三维重构是机器人打磨区域规划、轨迹规划和机器人控制的基础,主要有基于激光扫描三维重构和基于特征点标定的三维重构两种方式。

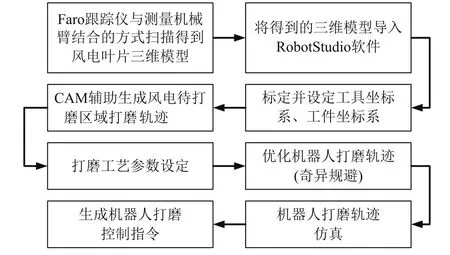

1)基于激光扫描三维重构的机器人打磨方式。

激光扫描三维重构是利用三维激光扫描仪对装夹后的叶片实施扫描以获得点云数据,再对点云数据进行处理,从而得到叶片的三维模型,并进行叶片、机器人和工具坐标系标定,最终基于三维重构模型及坐标系标定结果,进行叶片的打磨区域划分和机器人打磨轨迹规划。基于激光扫描的三维重构叶片打磨步骤如图13所示。

图13 基于激光扫描的三维重构叶片打磨步骤

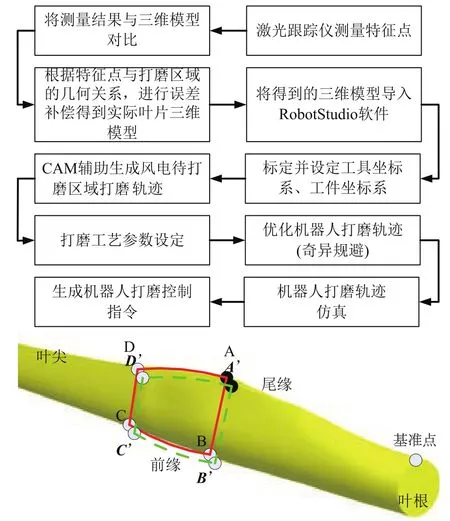

2)基于特征点标定三维重构的机器人打磨方式。

基于特征点标定三维重构的机器人打磨方式主要是通过叶片的区域划分来定义每个区域对应的特征点,当叶片装夹完成后,首先标定叶片的基准点和区域特征点,再根据标定结果,获取装夹后的叶片与叶片三维模型之间的形状和坐标系差异,然后基于标定结果的差异进行实际叶片的位置和外形的拟合重构,从而得到满足机器人轨迹规划的风电叶片三维模型[15-16]。

基于特征点标定的三维重构机器人打磨步骤及原理如图14所示。

图14 机器人特征点标定步骤及原理基准

特征点标定三维重构的基本原理如下:在理论模型中,ABCD特征点确定的区域,可以通过A、B、C、D四点相对基准点之间的坐标关系确定。但由于叶片在装夹过程中发生变形,则需要通过标定实际装夹后该区域的特征点A’、B’、C’、D’相对基准点之间的位置关系,确定打磨区域相对工装坐标系的位置关系,并通过多个区域的划分获得叶片打磨轨迹规划曲面,再基于划分后的打磨曲面进行打磨轨迹离线规划,从而得到满足打磨轨迹规划要求的风电叶片三维模型。

该方式的基本步骤如下:首先基于理论的三维模型进行打磨区域划分,并确定每个打磨区域的边界特征点,当叶片装夹完成之后,通过标定打磨区域的边界特征点相对基准点之间的位置关系,找到打磨区域相对机器人坐标系之间的位置关系,然后再根据标定后的实际打磨区域相对机器人坐标系之间的位置关系,对基于理论模型的打磨轨迹进行修正,以满足打磨要求。

上述两种方法所得到的叶片三维模型仅用于叶片的打磨区域划分和打磨轨迹规划。由于叶片缺少必要的工艺特征点,在多个叶片工件中很难找到基准点以及与基准点坐标一致性较好的特征点,因此,在实际应用中选择基于激光测距的叶片型面扫描方式,作为叶片打磨三维重构的实施方案。由于激光扫描精度使重构后叶片的三维模型与实际叶片存在误差,从而导致机器人实际轨迹与基于叶片三维重构模型的离线轨迹规划所生成的轨迹之间也存在误差,因此需要通过机器人的力控制模块进行补偿,即:在机器人打磨过程中需要增加力控制模块,并通过力控制模块对轨迹跟踪误差进行补偿,从而保证打磨质量。

力控制模块主要是实现打磨工具与叶片之间的柔顺恒力接触,即使实际打磨轨迹与理论轨迹之间存在误差,也能够保证高质量的叶片磨抛。柔顺接触主要有两种实施方式,一种是被动柔顺,另一种是主动柔顺。前者通过特殊的打磨工具设计,通过在打磨工具上增加被动柔顺装置,例如采用远端柔顺中心(RCC-Remote Compliance Center)或者自身比较柔顺的百叶轮打磨工具;后者则需要在机器人末端安装六维力矩传感器或者主动柔顺法兰ACF装置,并在机器人控制中采用力/位混合、阻抗控制等主动柔顺控制算法,实现恒力接触控制。

此外,为了获得较高的曲面标定精度,曲面的划分需要根据叶片实际加工情况和叶片几何特征等因素综合考虑,理论上,划分区域越小,精度越高。

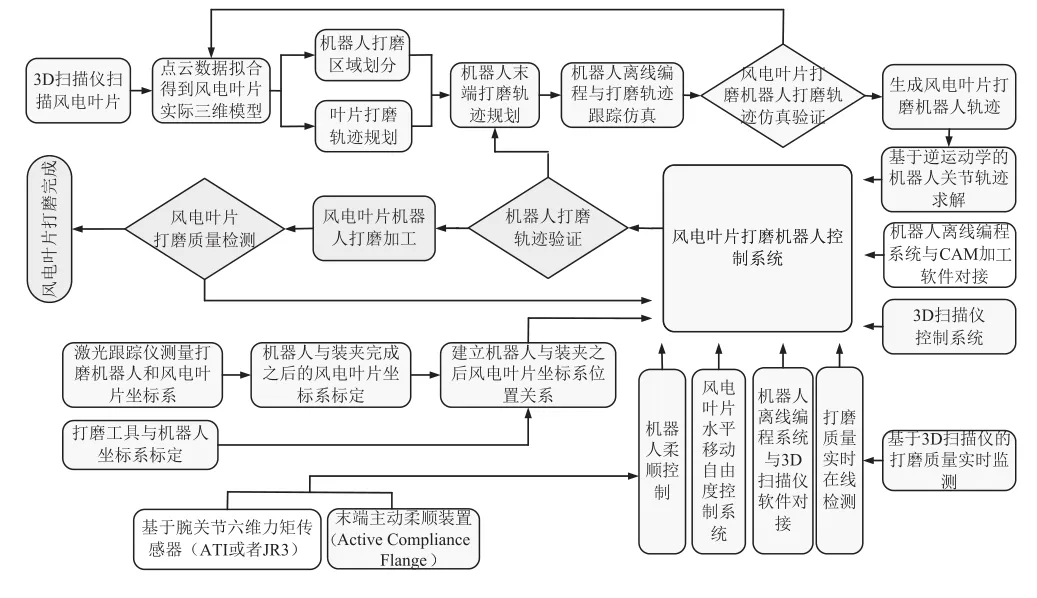

基于激光扫描三维重构和柔顺力控的叶片打磨系统组成及流程如图15所示。三维打磨包括三维重构、打磨区域划分及轨迹规划、打磨轨迹虚拟仿真验证,叶片、机器人、末端工具坐标系标定,柔顺力控模块以及除尘、第七轴机器人定位、打磨质量检测等辅助功能,各子模块的硬件集成在打磨机器人末端,而控制系统与机器人系统则集成在叶片打磨生产线的中控系统中。

图15 基于激光扫描三维重构和柔顺力控的叶片打磨流程

3.2 打磨机器人离线轨迹规划方法

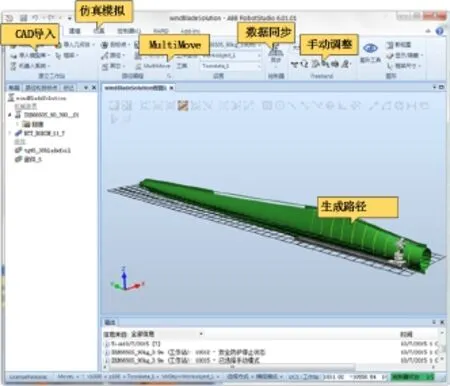

打磨机器人离线编程采用成熟的商用软件进行,目前市面上多采用ABB机器人,因此本文采用ABB的RobotStudio软件机器人的理想编程软件。RobotStudio以ABB VirtualController为基础开发,可执行十分逼真的模拟,与机器人在实际生产中运行的软件完全一致,其所编制的机器人程序和配置文件均可直接用于生产现场,其编程界面如图16所示。

图16 RobotStudio离线编程界面

3.3 风电叶片多机器人协同磨抛系统控制方式

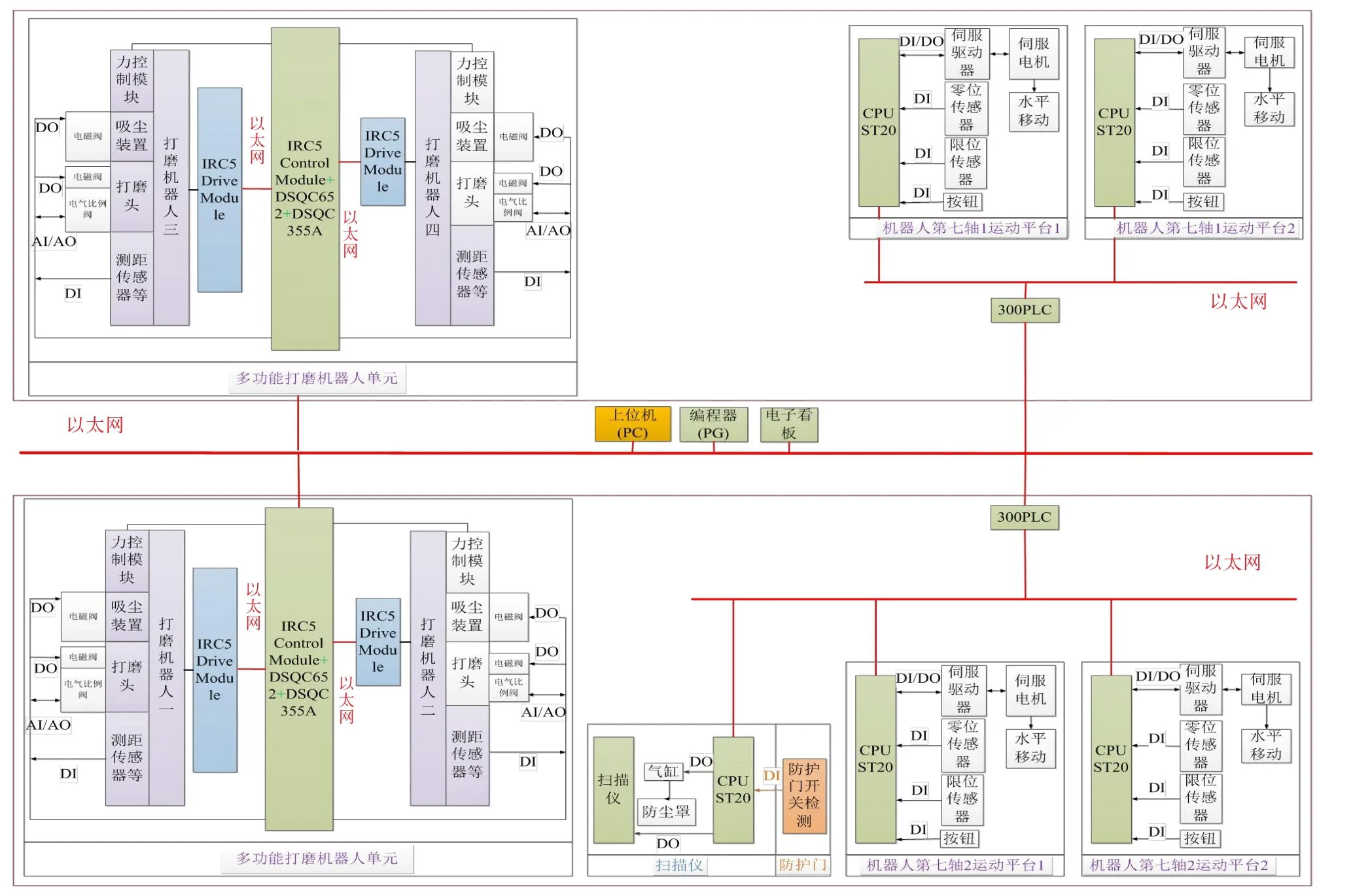

风电叶片多机器人协同智能磨抛系统控制电气网络如图17所示,该系统使用分布式控制技术,采用高速以太网(Ethernet)总线通信方式,所有上位机、客户端、控制器等都可方便地接入;车间以太网可与工厂局域网/英特网相连,从而实现远程监控及接入ERP、MES系统等;在电气系统中,各级子系统、单元设备都采用模块化设计,配置灵活,允许差异化组网,扩展方便;每台打磨机器人末端都集成了力控模块、吸尘装置、打磨机及测距传感器等,在Multi-Move模式下,每台ABB机器人控制器IRC5(Control Module)最多可控制4台机器人;每套机器人第七轴的运动平台都有独立的S7-200 Smart PLC控制器进行控制,以实现打磨机器人移动自由度的模块化集成,并且根据系统中机器人的数量在每套机器人第七轴上配置相应数量的运动平台。

每个打磨机器人的控制系统采用模块化集成设计,且每个打磨机器人都是一个功能完整的独立单元,机器人末端集成了打磨头、吸尘接口、测距传感器、六维力矩传感器(ACF)力控装置等。这种模块化打磨机器人单元的设计便于实现打磨系统的快速集成、快速推广和应用示范。

图17 风电叶片多机器人协同智能磨抛系统控制图

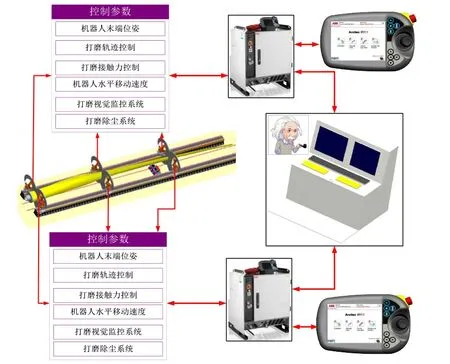

风电叶片智能磨抛系统机器人单元需要对机器人末端位姿、打磨轨迹及打磨接触力等主要功能模块进行控制。此外,打磨机器人单元还具有第七轴定位、打磨除尘、视觉监控等辅助功能。因此,机器人中控系统还要实现对机器人第七轴水平运动定位、打磨除尘和视觉监控系统的控制。风电叶片智能磨抛系统机器人单元的基本组成及控制参数如图18所示。

图18 风电叶片智能磨抛系统机器人单元控制图

多机器人协同风电叶片磨抛系统如图19所示,该系统包括两套机器人第七轴,且每套机器人第七轴上均安装有两套磨抛机器人单元,分别在各自一侧的叶根和叶尖部分的叶片表面进行磨抛。

图19 多机器人协同风电叶片磨抛系统

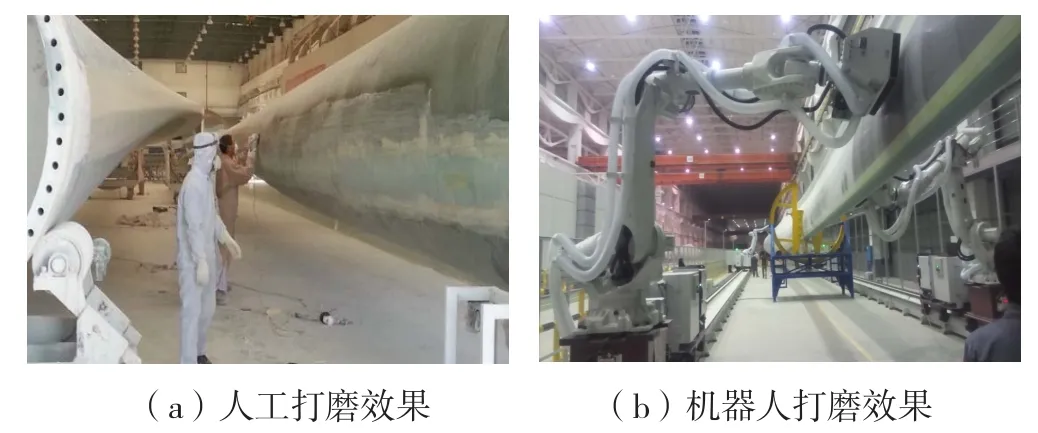

风电叶片人工打磨与机器人打磨效果对比如图20所示。从图中可以看出,机器人打磨的叶片表面粗糙度比较均匀,粗糙度Ra介于25~50μm之间,而且机器人打磨效率较人工打磨效率高。此外,风电叶片机器人磨抛现场粉尘较少,这是因为叶片磨抛机器人单元集成了除尘模块,该模块增强了叶片磨抛过程中的扬尘防护,有利于保护叶片生产周边环境及保障操作人员的身体健康。

图20 风电叶片人工打磨及机器人打磨效果对比

4 结论

本文以提高风电叶片打磨效率,提升叶片打磨质量,降低打磨过程中的粉尘排放为目标,开展大型风电叶片多机器人协同磨抛系统方案设计、打磨机器人轨迹规划及控制技术、多机器人协同风电叶片磨抛系统集成技术研究,并建立标准化风电叶片多机器人协同磨抛系统研制技术,通过开展风电叶片多机器人协同磨抛系统在风电制造行业的推广及示范应用,提升叶片磨抛的自动化及智能化水平。

风电叶片打磨质量和打磨效率是风电叶片机器人打磨系统的关键性能指标。因此,本文通过调研现有风电叶片自动化磨抛及人工磨抛的现状,完成多种风电叶片多机器人磨抛系统的方案设计,并基于成本最低、可行性最高、对现有人工打磨工装改动最小且完全通用的基础上,完成了叶片翻转机器人水平移动的多机器人打磨系统设计;以机器人轨迹规划和机器人控制为需求,提出了基于视觉定位与距离/力传感信息融合的打磨机器人控制方式以及基于三维重构与主动柔顺控制相结合的机器人控制方式,完成了基于特征点与设计三维模型数据融合的叶片三维重构方法,并基于该方法获取叶片实际模型,采用ABB机器人系统的RobotStudio软件完成机器人打磨轨迹的自动规划,同时借助人工进行手动优化,完成了叶片打磨机器人的控制;为保证风电叶片装夹和定位的一致性,开发出一种叶片打磨的三维重构方法,该方法可实现对多次、多片同型号叶片的自动打磨,从而提高了分点叶片磨抛的效率和质量,并且通过系统集成,对每套机器人打磨单元都增加了除尘系统,从而实现了打磨过程中粉尘排放的最小化。