湿式混凝土喷射机组的设计及应用

程 鹏

(晋城乾泰安全技术有限责任公司,山西 晋城 048006)

现阶段,湿喷机多采用含有机械臂的大型成套设备和没有混凝土制备能力的湿喷设备。大型成套设备采购费用高、结构复杂、机械故障率高、工作人员培训时间长、维修人员需较高专业水平。JSB6-L型湿式混凝土喷射机组,可以完成混凝土上料搅拌、输送和喷射,也可作为湿喷机的后配套设备。

1 工作原理及结构特点

1.1 工作原理

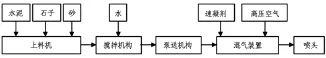

JSB6-L湿式混凝土喷射机组工作原理如图1所示,砂、石子、水泥通过上料机构输送到搅拌机构中,水直接加入到搅拌机构,搅拌机构搅拌好混凝土,翻转倒入混凝土泵料斗中,混凝土泵将料斗中的混凝土泵出,通过混气装置加入高压空气和速凝剂,在高压空气的带动下将混凝土从喷头喷出,喷射到巷道表面。

1.2 结构特点

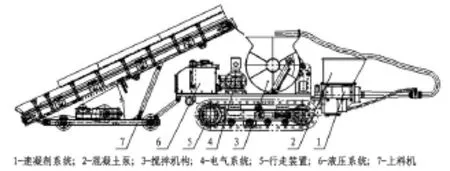

JSB6-L湿式混凝土喷射机组结构如图2所示。湿喷机将混凝土泵、搅拌机集成在履带底盘上,采用隔爆电机作动力,全液压驱动和控制,简化了隔爆措施。行走装置由液压马达驱动履带移动,迅速方便,爬坡能力强。搅拌桶在两根翻转油缸的驱动下,绕回转轴转动90°,同时借助搅拌叶片的转动出料,动作快速,倒料干净。速凝剂系统采用气动泵,简单高效,故障率低,流量可调节。上料机构与喷射机连接,移动方便,上料劳动强度低,效率高,且加有防尘盖,有效地降低了粉尘浓度。

图1 工作原理图

图2 湿式混凝土喷射机组结构图

1.3 技术参数

湿式混凝土喷射机组的技术参数如表1所示。

表1 基本性能参数表

2 工业性试验

2.1 实验条件

本机组在山阴晋泰煤业副斜井进行了工业性实验,支护断面为直墙半圆拱形。人员配置为4人。喷头操作人员1人,负责喷头操作及作业时的巷道整理。喷浆机操作人员1人,负责加水、搅拌、泵送、机组与上料机构的启停、机器故障时的维修。上料人员2人,负责上料和机器故障时协助维修。在实际操作中选用石子为粒径<15mm的瓜子石,中砂,标号为425的水泥。液态速凝剂选用无碱合格产品。混合料的配合比按照水泥∶石子∶砂子∶速凝剂=1:2:2:0.03的比例进行备料。

2.2 喷浆工艺

2.2.1 喷浆前准备

喷浆前2.5h为准备时间,主要工作有:对电缆管线、风筒、电机、材料等的遮盖防护;对风管、水管、速凝剂流出管、输料管和电缆进行检查,并接好管路;检查油箱油位、速凝剂箱液位、洗涤室水位是否正常;搅拌筒内加入水,进行喷水试车。

2.2.2 喷浆时的配合作业

喷头操作人员作业前须穿好必要防护措施,喷浆时抓紧喷浆管,准备好后向喷浆机操作人员发出信号,开始喷浆作业。当发生无料或无风现象时,需要及时通知喷浆机操作人员。不进行喷浆作业时,及时处理回弹料。喷浆机操作人员在试机喷水后,启动搅拌轴,将搅拌桶中加入少量的水,然后启动上料机构,依次加入水泥和砂石。观察拌至混凝土的状态,收到上料人员的信号后,停止上料机构。搅拌筒翻转,倒入料斗内,给喷头操作人员信号,并依次打开风管、速凝剂阀、泵送开关。随后再次启动搅拌轴,重复拌料动作。上料人员在上料时,不要越过过滤筛。依次加入水泥和砂石混合料,上料完毕后给喷浆机操作人员信号。

2.2.3 喷浆后的清理

喷浆作业完成后,搅拌斗、料斗、S管、混凝土缸、喷浆管路、速凝剂泵及混流器等必须清理干净,以防凝固而影响下次使用。清洗之前应将搅拌斗、泵送料斗和管道内的混凝土倒出,再用清水搅拌泵送出去。清洗时间约为每班30min。

2.3 常见故障及实验结果

实验期间,湿喷机的故障统计如表2所示。共喷浆107班次,喷浆距离为初喷和复喷共189m,每班喷浆时间约4h。故障影响时间总共约90h,其中因人为因素造成的故障影响时间共24h,机器结构原因造成的故障影响时间共66h。机器故障时间约占工作时间的7.7%。经过试验,回弹率为喷帮8%~12%,喷顶13%~16%,现场工作粉尘浓度、喷浆效率和混凝土强度均符合施工要求。

表2 故障统计表

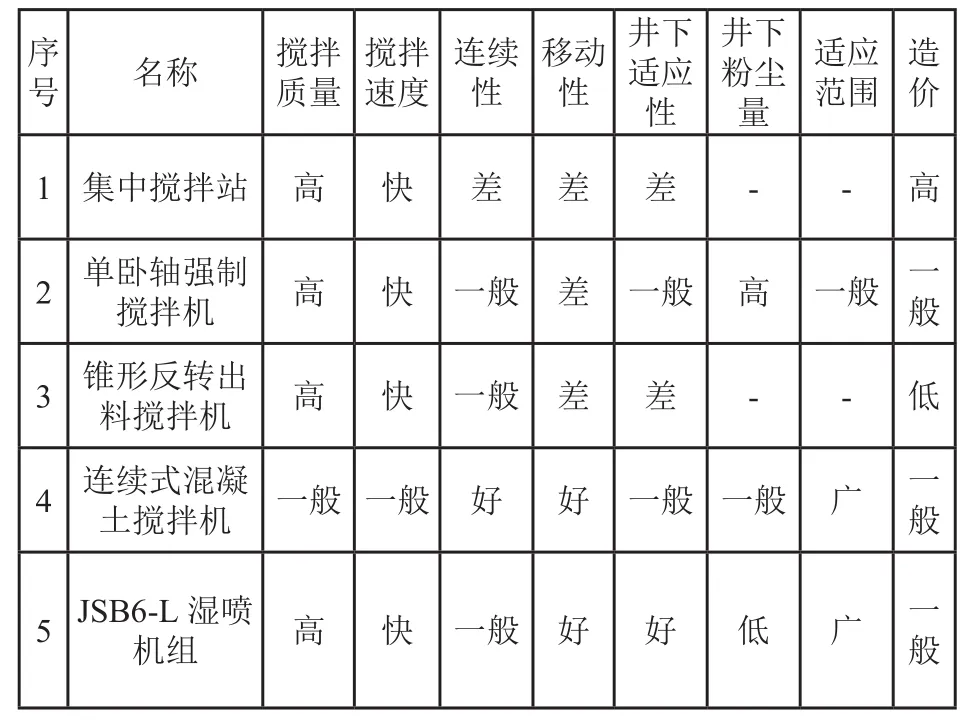

3 湿喷机后配套

现阶段,湿喷机后配套设备主要有集中搅拌站、单卧轴强制搅拌机、锥形反转出料搅拌机、连续式混凝土搅拌机等设备。但是因我国煤矿井下环境的限制,这些设备的使用均受到一定的影响。其特点如表3所示。JSB6-L湿式混凝土喷射机组可以和转子式湿喷机、泵送式湿喷机等无上料和搅拌机构的湿喷机形成配套,很好地解决了井下湿喷机的配套问题。

表3 湿喷机后配套设备特征表

4 结语

通过工业性试验,证明了JSB6-L湿式混凝土喷射机组具故障率低、可移动、全液压、易清洗、回弹率低等特点,可以代替干喷机,成为井下喷浆作业的主要设备。也可以作为各类湿式喷浆机的后配套设备进行配套作业,具有很强的适应性。但同时也暴露出许多问题,笔者根据试验结果进一步改进:重新设计过渡锥管,降低堵管频率;设计定量加水、材料配比装置,提高混凝土搅拌质量;设计喷浆头辅助支撑装置,降低劳动强度的同时也降低了回弹率;增加防护装置等。经过方案优化,喷浆机的结构进一步完善,提高了生产效率,降低了劳动强度。