基于PLC的煤矿带式输送系统的设计与应用

吴 钊

(运城学院工科实验实训中心,山西运城 044000)

0 引言

在煤矿开采过程中,必须要保证开采的工作效率,并且要对其展开严格的控制,而PLC技术的出现和应用,给煤矿开采工作带来了全新的技术,将PLC技术应用到开采工作中,通过PLC技术本身的科学运算和设备控制能力,能够有效提高煤矿行业的产量和效益。而且PLC技术能够实现对生产环节的控制和调度,融合自动化控制、设备监控等技术,从根本上实现矿产开采自动化,落实安全生产,从侧面推动国家煤矿产业发展。

1 基于PLC的煤矿带式输送系统概述

新时期,煤矿的生产开采进入了全新的阶段,对煤矿生产工作要求逐渐提高,相应的煤矿开采设备也需要进行全面的完善,而带式输送机在矿产开采过程中具有十分重要的作用,是保证生产效率和生产质量的关键设备,但是传统的带式传输机在启动、停车阶段都有着不同程度的问题和缺点,无法满足当今社会对煤矿生产开采工作的要求,因此本文从PLC技术入手,将PLC技术引入到控制核心中,以此对输送系统展开具体的分析和改进。本文设计出来的输送系统是一种可控启动传输系统(con⁃trolled starting transmission),以下简称为CST,在CST系统中包括CST控制器、CST传感检测元件,保护装置、报警装置以及控制对象[1]。这种CST是一种以PLC技术为核心的控制系统,通过检测在现场采集回来的信号、接受员工发出的控制指令,通过对CST系统的实时操作,使带式传输机得以稳定运行,且这种煤矿带式输送系统,无论是在启动还是停车环节,都能够对设备进行保护,真正实现了全方位的保护。此外这种技术本身还具有显示功能,能够让相关人员直观地了解到系统运行的情况,及时发现问题,展开检修工作。此外,在PLC技术中还能够利用速度PID实现对控制回路的控制,保证功率平衡。

2 基于PLC的煤矿带式输送系统的功能设计

2.1 传感检测装置

传感检测装置在整个输送系统中发挥着十分重要的作用,本文设计出来的传感检测部分包括了多个传感检测元件,分别为:轴速度传感器、油温变送器、离合器压力传感器等,每个传感器的作用各不相同。首先,是轴速度传感器,这种传感器主要是用来检测CST在输出时的轴速度,将所得到的速度值和带式传输机本身的打滑检测速度值进行比较分析,进行分析和判断,如果偏差大于设定值,就立即停机并且发送打滑故障报警[2]。而利用在CST中的速度PID以及油温变送器,分别控制输送速度和具体的箱体油温并检查冷却流量,以此保证控制回路和冷却回路的正常工作。此外,还有离合器压力传感器和润滑压力传感器,前者用来检测液压系统的高压回路,后者用来检测液压系统的低压回路,以此保证液压系统有足够的压力推动离合器工作,并且完成润滑轴承工作。除了上述内容以外,在检测过程中还要对比例阀进行控制,比如,某矿场利用PLC控制系统通过输出电流,控制比例阀,而比例阀在整体控制回路中起到了十分重要的作用,因此该矿场让PLC控制系统输出了0~15mA的电流,通过控制比例阀(PCV),实现对离合器的控制,根据具体的速度∕压力PID程序,最终计算得出“S型”启动曲线,从而有效延长其使用寿命。

2.2 保护报警装置

在本文设计出来的PLC输送系统中,对输送速度、温度、烟雾等内容都建立了相应的保护,以此保证系统的稳定运行。其中速度保护主要是用来保证输送环节的稳定,避免带式输送机出现打滑、超速的情况,而温度保护是对输送机的温度进行保护,避免出现高温故障,在带式输送机运行过程中驱动辊筒会受到温度的影响,如果温度升高到一定的高度后,就会对辊筒的运行造成影响,而在保护装置下,一旦温度到达设定高度后,温度传感器的热敏元件就会发生动作,输出报警信号,保证设备的安全。在运行时,堆煤满仓的情况极为常见,设备的运行受阻,如果没有及时处理,就会造成危险扩大化,严重的情况下甚至会威胁到人员的安全[3]。因此要对堆煤、满仓展开保护,在皮带机头、溜煤眼处安装相应的保护装置,一旦发生了堆煤、满仓,或者煤位超限等情况时,控制器就会发出控制信号,控制系统就会停机并且报警,保护胶带不会受到摩擦,延长整个系统的使用寿命。除了以上几点内容以外,在电气设备在运行过程中,经常会出现电缆起火的情况,继而引发冒烟事故,而煤层有时也会发生自燃现象,严重阻碍了开采工作的正常运行,因此要对烟雾进行保护。通过检测带式输送机的摩擦情况,判断冒烟事故的发生概率,如果达到设定标准值时就会发出报警。最后是跑偏保护,顾名思义,就是保证胶带不会发生跑偏现象,一旦出现了跑偏,就会给控制器发送相应的信号,以此起到保护胶带的作用,保证带式输送机的工作效率。以本文设计的CST控制器为例,在控制器内集成了PanelView600技术,实现了彩色显示屏,操作人员通过这种人机界面,能够对整个设备展开完整的监控过程,此外,还实现了远程控制的目的,通过RS232C接口,以及Allen-Bradley公司提供的通讯协议(Allen-Bradley DF1)实现和PLC主控制单元之间的衔接和传输,以此达到远程控制的目的。

2.3 监视监控装置

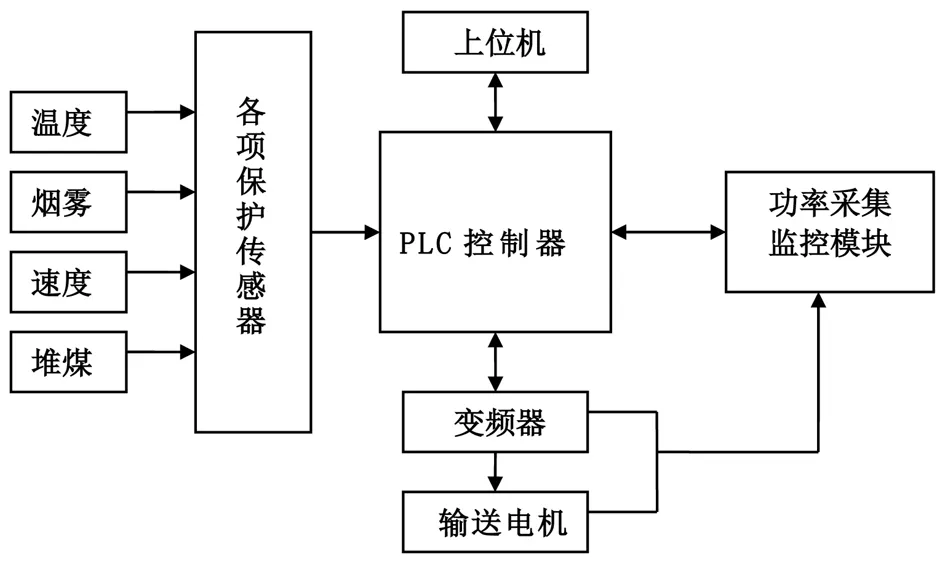

和保护装置不同,本文设计出来的监视监控装置主要包括了两个方面,分别为:输送带运行参数、整机运行状态,通过对这两个部分的监控,实现对整个运行系统的监控。首先通过对输送带运行的过程中参数的控制,对系统中主电机、主电流等参数进行采集,在经过PLC处理后,显示到触摸屏上,让相关人员能够在第一时间展开具体的分析。此外,PLC技术能够对故障机械的位置进行定位,通过实现对监控功能的显示,操作人员利用触摸屏不仅能够对参数情况进行监控,还能够确定故障的具体位置,在这样的情况下,设备故障能够在第一时间得到良好的控制,及时展开相应的处理工作。本文还设计实现了视频监视功能,在视频监视中采用了KBA121A∕B型矿场用隔爆光纤摄像仪,在矿场运输的重点位置安装,比如在机尾入料、输送机转弯点、以及机头的位置。通过对特殊位置的监控,能够对输送带的情况实现实时监控,并且也实现了井下运输系统的可视化[4]。系统的硬件结构如图1所示。

图1 系统的硬件结构

2.4 软件系统设计

由上可知,本文采用了Allen-Bradley公司的Panel⁃View600,因此还需要相应的软件进行设计,本文采用STEP7软件展开设计工作,首先需要在STEP7中生成一个和硬件系统完全相同的软件系统,继而展开相应的软件程序设计。首先是硬件组态和顺控程序设计,在STEP7软件导入了硬件系统后,利用梯形图展开编程,实现对运行状态的监视、数据变更以及输入输出信号等内容。其中PLC在启动后,首先需要进行内部初始化,然后才能够根据操作人员的选择展开具体的操作,进入到不同的流程中。正常情况下,整个顺控程序可以分为五个部分,分别为:正常起车、正常停车、紧急停车、故障保护和功率平衡,具体的操作流程为:在上电初始化后,判断起车信号,如果是则进入正常起车的程序,如果不是则判断是否为正常停车信号,如果是就可以准入到正常停车程序,如果既不是起车信号和停车信号,那么系统必然出现故障,但是还要进一步对故障进行判断,如果是紧急停车信号,那么就要进入到故障处理程序中,如果依然不是紧急停车信号,那就要判断是何种故障信号,判断是否有故障,如果没有故障,那么就要回到最开始,重新判断,如果确认有故障,就要对故障进行处理。

3 基于PLC的煤矿带式输送系统的具体应用

以某矿场为例,该矿场应用的是一种基于PLC和Pan⁃elView600的一种煤矿带式传输系统,这种系统在启动后,管理人员会首先进入到登录界面,输入相应的用户名和密码,就能够进入到系统的主界面中,对输送系统展开管理和控制,完成其他具体的操作。这种系统的响应速度较快,可以达到ms级,而且这种系统的监控性能较好,能够对整个输送工作形成良好的监督和管理。系统能够实现主机双机备份,在这种系统中技术管理人员可以实现主机双机切换。不仅如此,在这种输送系统中实现了S形曲线启动,减少了输送过程中因电机速度突变对皮带产生的破坏,有效降低了维护成本,保证设备的稳定运行。而其中的PID闭环回路程序,更是从根本上降低了带式输送机可能存在的功率变化,输送机能够实现平稳运行。这种基于PLC的煤矿带式输送系统的运用,在机电控制的基础上,进一步实现了数据化和网络化,实现了整个系统的信息化集成,加快了矿山的工作效率,保证开采工作的稳定运行。

4 总结

综上所述,在矿产开采的过程中,保证矿产资源的稳定运输对于开采工作的可持续发展具有着十分重要的作用,但现阶段的输送系统的稳定性较差,设备系统的工作效率较低,成本较高,因此本文设计出了一种基于PLC的煤矿带式输送系统,采用PLC和PanelView600实现了带式输送机的自动化、信息化运行,有效解决了系统中长距离弯曲输送中存在的冲击问题,且自试运行以来,整体效率较高,达到了设计目的,能够较好地完成预期生产任务。