污水处理电气控制系统的设计与实现

卞亚洲

(徐州工业职业技术学院,江苏徐州 221000)

0 引言

在当今这个水资源紧迫的现状下,做好城市污水与工业污水的处理和再生利用的技术[1],已经吸引了大批相关人士的关注。

建设污水处理厂已经是一个城市最重要的基础之一。近些年来我国修建了大量各种规模的污水处理厂,有自主研发的,也有从国外引进的,技术越来越多、工艺也越来越成熟。

随着污水处理技术的发展,人们对污水处理的控制要求越来越高、操作也要求简单、便捷,所以可编程控制器(Programmable logic Controller,即PLC)这种能够满足发展需求的控制装置就出现在控制系统的设计应用中。在污水处理的控制系统中采用PLC做控制核心能够满足污水处理厂设备分散、控制点多和控制信息复杂等要求[3]。

本次设计是以Q00U PLC为主站和FX3U-48MR、FX3U-48MT为从站1和从站2[4],对污水处理过程中的提升泵、污泥泵、加氯泵、加药泵等进行自动控制的系统。

1 工艺选择及控制方案设计

1.1 工艺选择

根据本次的任务要求,本设计采用了常规的三级污水处理法。一级为预处理过程,是用物理处理的方法来去除大部分的不溶杂质;二级生物处理是通过生物降解的方法来除去可溶杂质并且进行脱氮除磷处理;三级深度处理进行混凝沉淀、砂滤处理、活性炭吸附等过程[2]。

为了得到更好的水质,所以综合上述要求选用MSBR工艺来作为该污水处理厂的核心处理工艺。

1.2 控制方案设计

执行系统开始启动后执行以下操作:

(1)首先启动系统,系统进入初始化状态,对所有的传感器复位,初始化完成后开始进水,当液位传感器得到信号后,启动提升泵;

(2)当沉砂池和提升池中的污泥浓度传感器检测到信号后,启动污泥泵;

(3)污水进入生物反应池,氮、磷浓度传感器开始检测,当有信号发出时,启动加药泵;

(4)最后污水进入间歇曝气工序,此时水质传感器检测水质是否达标,若有信号发出,则启动加氯泵和添加活性炭改善水质。

系统按上述工作要求进行工作。如图1所示。

图1 系统整体设计方案图

2 系统的硬件设计

2.1 系统运行过程

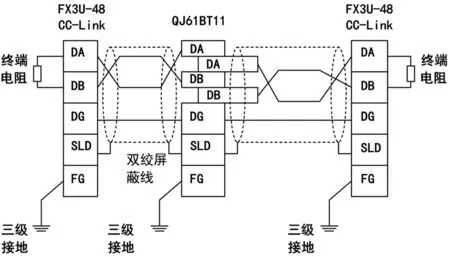

根据本次污水处理工艺流程的选择,采用了三台PLC模拟控制污水处理,通过现场总线实现三台单片机PLC通信,CC-Link可将污水处理各个检测单元的数据迅速地传输到主站进行处理[5]。

城市污水和工厂污水排进污水管道,流进格栅调节池,经过格栅将是固体且体积大于格栅缝隙的废弃物去除,剩下的可以通过格栅的废水进入调节池,通过提升泵将调节池中的废水输送到沉砂池。当调节池和沉砂池中的污泥浓度达到设定值时,启动污泥泵将这两个池中的污泥输送到污泥池中。污泥泵的控制是由从Q00U PLC主站发出信号给作为从站1的FX3U-48MR来控制完成的。预处理结束后的出水进入AA∕O反应池,进行生物处理。进入厌氧池,通过好氧段回流的污泥来释放磷进行降解和氨化有机物;进入缺氧池,反硝化细菌将污水中的硝酸反硝化为氨气,这是脱氮过程;污水进入好氧池进行除磷处理,形成高磷污泥进行回流。当氮、磷的浓度超过标准时启动加氯泵,调节氮、磷浓度。加氯泵的控制是由从站1来控制完成的。在完成生物处理后的污水进入深度处理阶段。通过传感器来探测污水的水质,若水质没有达到要求则启动加药泵和活性炭处理,对水质进行净化改善。深度处理的设备动作是由从站2 FX3U-32MT来控制完成。经过这一系列处理后的污水达到排放标准之后,在经过消毒池消毒后可以作为生活和工业用水进行排放。如图2所示。

图2 污水处理流程图

2.2 电路接线图

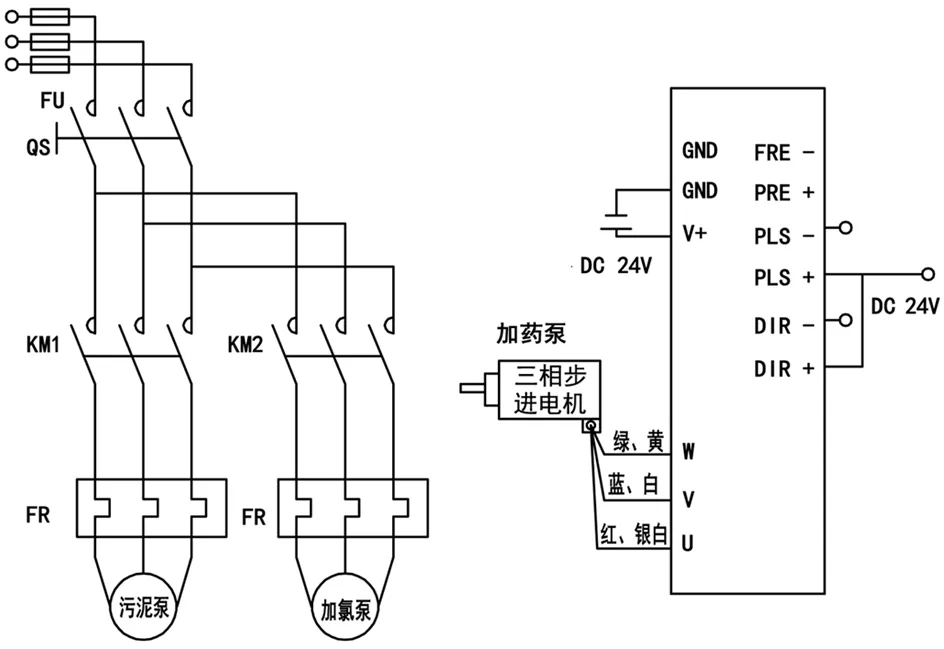

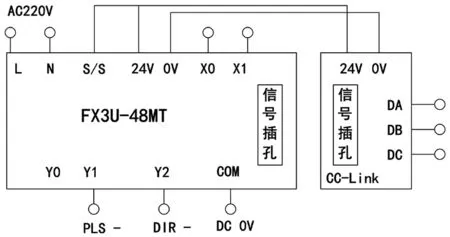

电路接线图分别如图3、图4、图5、图6、图7所示。

图3 CC-link接线图

图4 主电路接线图

图5 Q系列PLC接线图

图6 FX3U-48MTPLC接线图

图7 FX3U-48MRPLC接线图

本次设计采用了CC-Link通讯来连接三台PLC,组成一个集中处理信息与分散控制设备的电气控制系统。三台PLC之间的CC-Link通讯是通过双绞屏蔽线来实现,并且在DA与DB之间要加装终端电阻。通讯模块还应具有可靠的接地保护。

2.3 系统硬件选型

(1)可编程控制器:Q系列PLC、FX3U-48MR及FX3U-48MT;

(2)触摸屏:昆仑通态TPC7062Ti(K)触摸屏触摸屏;

(3)CC-Link通讯模块:QJ61BT11 Q系列CC-Link通讯模块、FX3U系列CC-Link通讯模块;

(4)传感器:ZWYG-2087PW红外污泥浓度传感器、GC14CFTD(NPD)氮磷检测器、BPH-200A PH仪、DOG-2082 DO仪、LDQ-SSL85-2A2浮球液位传感器;

(5)泵:IHG80-160A管道离心泵、BOS自吸式旋转容积污泥泵、AD15002PP1A6001阿尔道斯加药泵。

3 系统的软件设计

3.1 PLC的I/O分配

污水处理厂电气控制系统I∕O分配表如表1所示。

3.2 PLC程序

3.2.1 主站程序

图8为主站程序:X0、X1为启动、停止按钮,X2、X3、X4分别是污泥浓度、氮磷浓度、水质传感器,当X0启动后触发的状态保持,是传感器有输出的条件。传感器发送的信号通过双绞屏蔽线传输给从站。

表1 污水处理厂电气控制系统I/O分配表

图8 主站程序

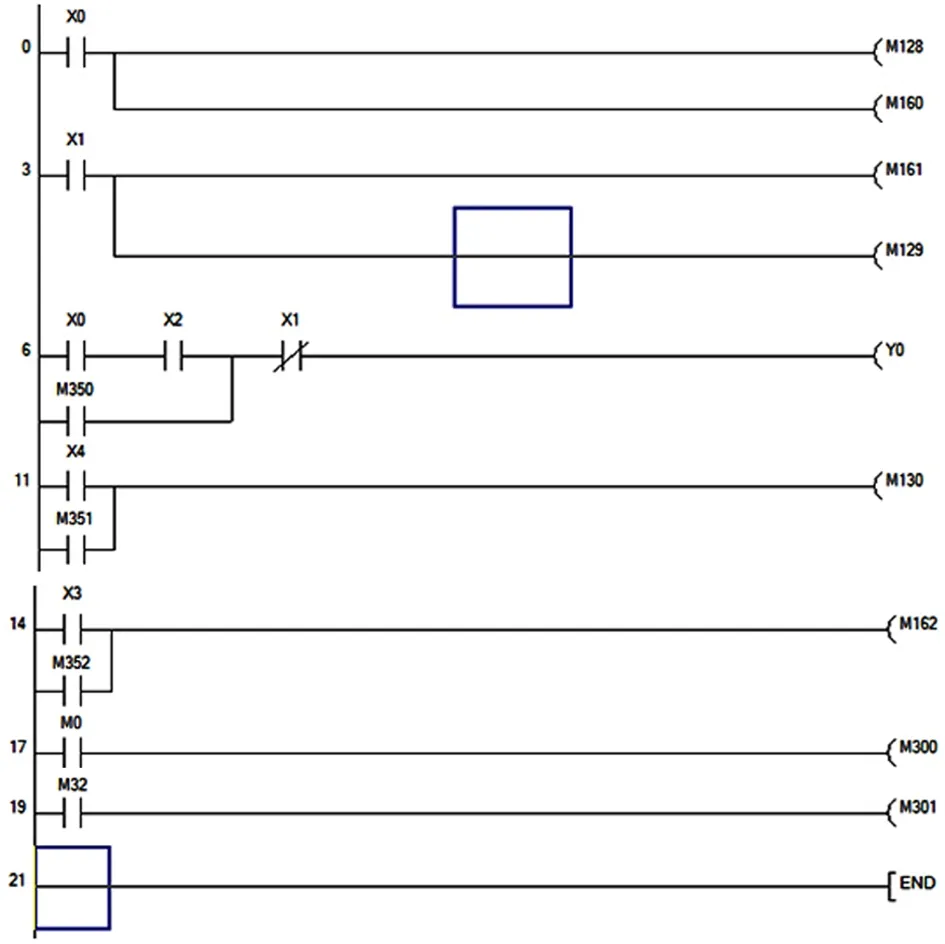

3.2.2 从站1程序

图9为从站1程序:从站1读取主站传输的污泥浓度和氮磷浓度传感器信号驱动污泥泵运行和加药泵运行。

3.2.3 从站2程序

图10为从站2程序:从站2读取主站传输的水质传感器信号活性炭投放和加氯泵的启动。

3.3 触摸屏地址分配

污水处理厂电气控制触摸屏地址分配表如表2所示。

图9 从站1程序

图10 从站2程序

表2 污水处理厂电气控制触摸屏地址分配表

3.4 整体调试

在调试结束后,将已将调试完的系统进行工厂中的安装调试,进行安装前的总的调试,在调试中找出系统的缺陷,比如:传感器、接线、通讯等存在的问题,以及PLC程序与外部接线之间的问题,对出现的问题要及时解决。出现的问题大部分可以通过修改PLC程序来解决。经过调试后的系统,在一段调试运行时间后,检验系统是否符合要求及系统的各方面的性能,之后才能在实际生产中运行。

4 结论

本次设计是通过CC-Link通讯的PLC控制污水处理系统,包括:系统总体设计、主电路设计、控制电路设计、主要硬件选型等。对系统各进行了PLC程序的设计和调试,结果良好。