新型封孔技术在瓦斯抽放钻孔中的应用

孙 博

(山西焦煤集团西山煤电镇城底矿,山西 古交 030203)

1 回采工作面概况

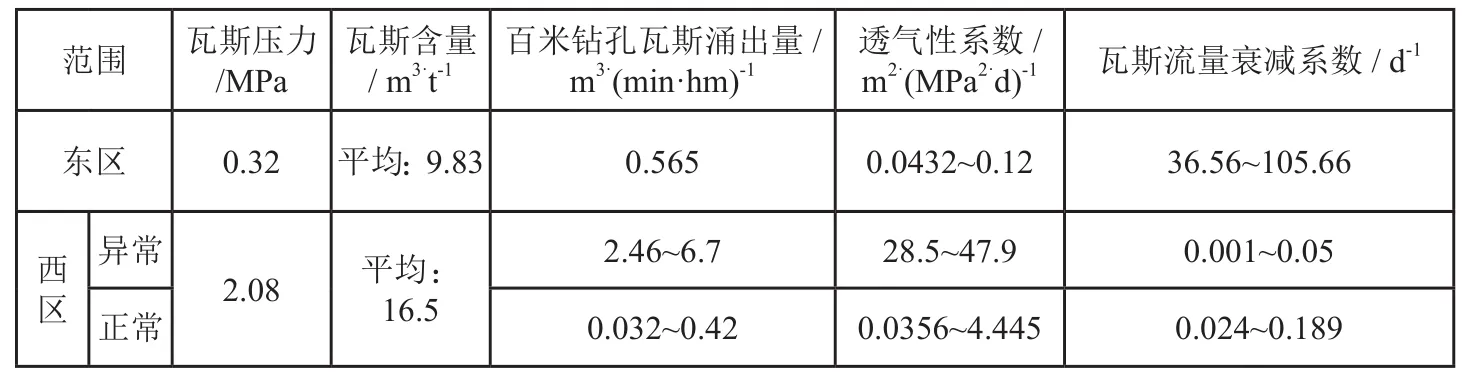

镇城底矿22612回采工作面主采3#煤,含有夹矸1~2层,煤层倾角平均12°,平均厚度为3.5m,属于中厚煤层,分布较为稳定,埋深476m,煤层直接顶为泥岩,厚度1.1m,老顶为细砂岩、粉砂岩,厚度10.2m,直接底为灰黑色泥岩,厚度1.1m。该矿井经鉴定为高瓦斯矿井,22612巷位于3.5m的3#煤层中,对22612巷采取抽放措施进行瓦斯抽采,其中瓦斯基本参数如表1所示:

表1 22612巷瓦斯基本参数

此区域煤层属于近水平煤层,起伏变化情况不大,煤质坚硬系数f=1.61,煤质较坚硬,采用本煤层瓦斯钻孔抽放瓦斯的方法。由于煤层节理较为发育,且施工瓦斯钻孔多布置于裂隙带及孔隙带,因此瓦斯抽放钻孔封孔难度较高,而瓦斯通常以吸附态形式赋存于煤体中,而瓦斯运移通道除了解吸之外,还包括裂隙通道,常见裂隙有裂缝、节理、断裂及割理等。因此,有必要对此难题进行深入研究并解决。

该矿区过去的封孔工艺为从孔口处向孔内封6~8m,封口材料选择聚氨酯。由于封孔深度较浅,加之裂隙的影响,使得瓦斯能够从裂隙快速逃逸,从而快速降低了瓦斯的抽放效果,极大地缩短了抽放钻孔的有效使用期。

由于改进前的封孔技术是在封口之后立即对瓦斯进行抽放,因此大量瓦斯被抽放出来,煤层瓦斯压力和含量开始下降,煤层发生变形、位移等变化,从而使得煤层透气性增加,瓦斯得到排放,形成一系列微观裂隙以及孔隙裂隙,这些孔隙裂隙以及微观裂隙在与大气连通之后,当采用抽放钻孔进行瓦斯抽放时,由于负压作用,空气进入钻孔及抽放管路,因此造成了抽放系统瓦斯浓度的降低,所以,必须对原封孔进行改进,为此提出了二次封孔技术。

2 二次封孔技术原理与设计

2.1 二次封孔

二次封孔是在一次封孔基础之上,利用压缩空气的压力将微细膨胀粉送入钻孔中,此时由于瓦斯抽放系统的负压作用,细微膨胀粉会渗入到煤层周围孔隙区域,这样就可以做到利用细微膨胀粉阻止空气进入瓦斯抽放系统,漏风量明显减少,瓦斯抽放浓度明显提高,延长了瓦斯抽放系统的使用时间,提高了抽放系统的安全性。

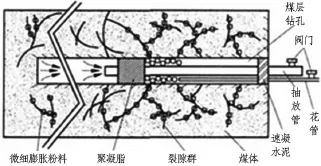

在一次封孔阶段,由于瓦斯抽放的进行,煤层会发生变形以及位移,导致钻孔周围煤层的孔隙裂隙扩张和发育,外界空气容易侵入钻孔,使得瓦斯抽采浓度不断降低。在二次封孔阶段,将与压缩空气管相连的花管插入煤层钻孔中,并靠近一次封孔阶段的聚氨酯封孔处,打开花管上的阀门,用0.2~0.3MPa的压力将微细膨胀粉吹入煤层钻孔内直至充满,抽出花管,采用速凝水泥密封钻孔,如图1所示。

图1 二次封孔示意图

2.2 粉料输送机

进行二次封孔需要运用粉料输送机,装置如图2所示。

减压阀的作用是将高压气体进行减压,利用三通将减压后的气体分为两路,一路进入进气室,通过倾斜底板的折射向上吹过透气帆布进入吹料室,使粉料吹散为漂浮状态;另一路经吹料进气管及渐缩出口高速吹出,将处于漂浮状态的粉料吹进出料管中,最终进入钻孔。

图2 粉料输送机结构

2.3 二次封孔效果记录

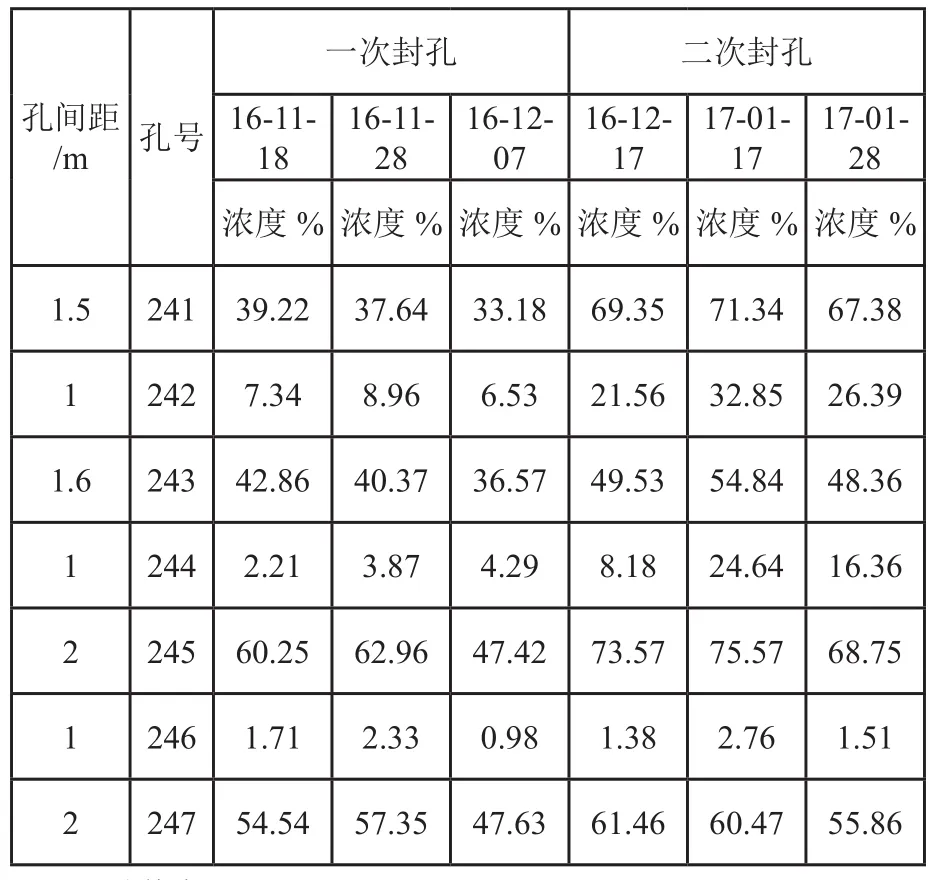

表2是部分试验钻孔数据记录结果,从表中可以看出一次封孔后,在孔间距为2m时瓦斯浓度非常高,说明此时效果最好;在二次封孔后,大部分钻孔瓦斯抽放浓度较一次封孔浓度有比较明显的提高,如表2所示:

表2 改进前后封孔瓦斯抽放浓度对比

3 结论

(1)二次封孔技术在回采工作面、煤巷以及石门见煤处等地点的应用均取得了较好的效果,瓦斯抽放浓度得到大幅度提升,避免了瓦斯涌入工作面等环境,给生产带来隐患。

(2)对于裂隙发育煤层,二次封孔技术具有重要经济价值,技术可行性较高,且设计安全合理,能够在裂隙发育煤层进行瓦斯抽放工作时进行推广并应用此技术。