中深孔爆破技术在大断面岩巷掘进中的研究与应用

彭 浩 朱思刚 刘思凯

(枣庄矿业(集团)有限责任公司蒋庄煤矿,山东 滕州 277519)

1 概况

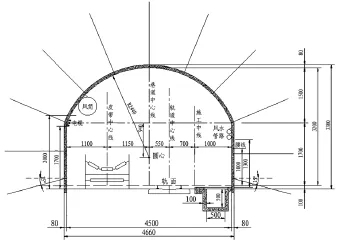

蒋庄煤矿一水平北大巷延伸,设计长度1500m,在3下煤底板中穿层掘进,巷道坡度+3‰,锚网喷支护,喷浆厚度80mm,掘进断面16m²,直墙半圆拱形,净宽4.5m,净高3.2m。

采用规格为Φ18×1800mm的左旋预应力阻尼锚杆,锚杆间排距为900×1000mm,拱部挂1片规格为长×宽=4000mm×1000mm的钢筋网,两帮各竖挂1片规格为长×宽=3000mm×1000mm的钢筋网(钢筋网使用Φ6mm的钢筋焊制,网格为110×110mm)。

2 中深孔爆破

2.1 双楔形掏槽技术

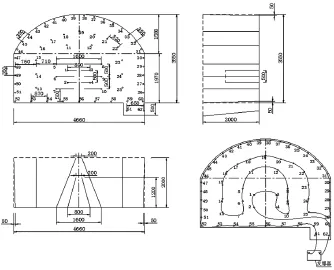

采用中深孔爆破技术,实行“双楔形掏槽技术”。即:第一次掏槽时,位于断面中间均匀布置四个掏槽眼,眼深1.2m,用于初次掏槽,增加自由面,二次掏槽则加大掏槽眼间距和眼深,眼深达到2.0m,进一步增加自由面数量和深度,充分利用炸药能量,确保爆破效率。

图1 巷道断面图

根据岩性条件设计爆破参数。现场施工中,严格执行爆破图表,实施光面爆破,使炮眼利用率达到最佳,巷道成型达到设计要求。

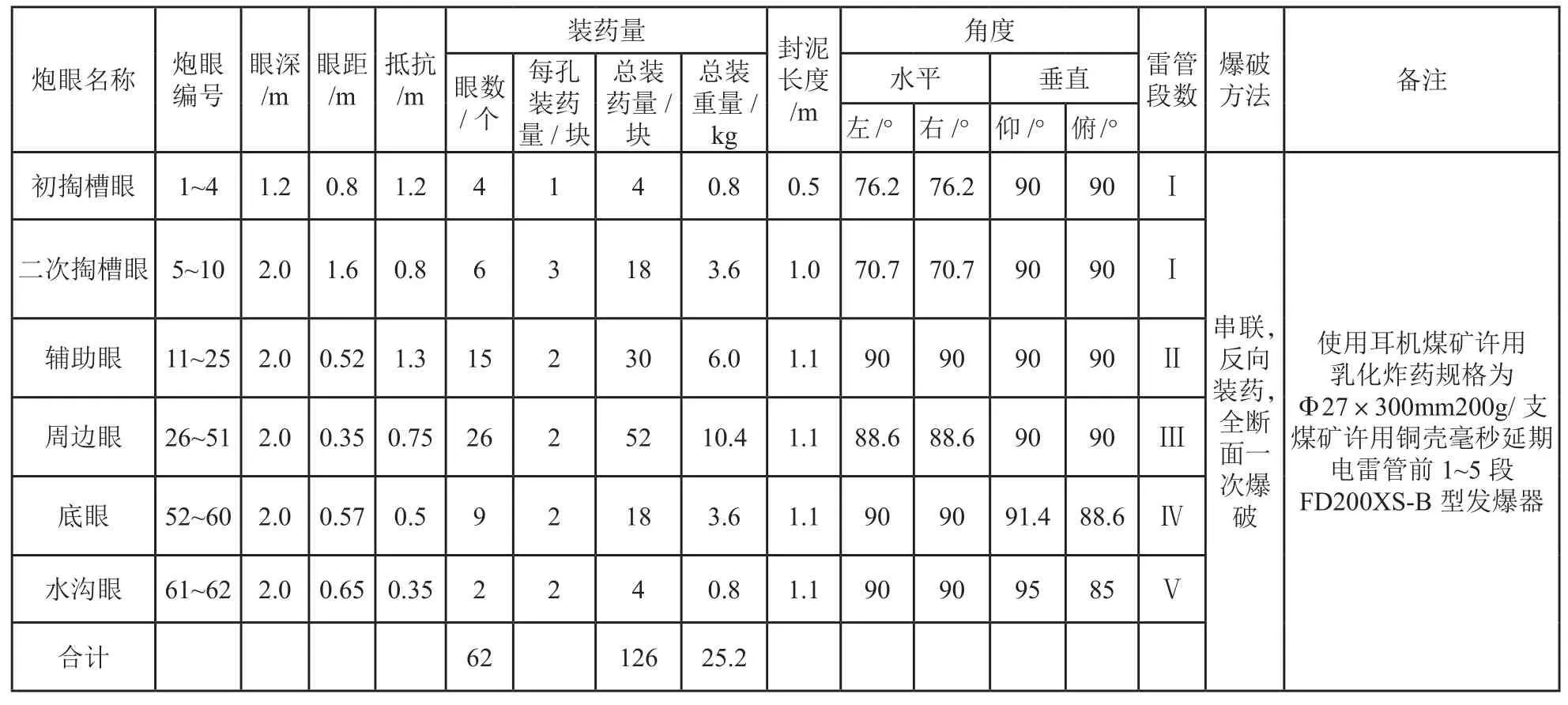

结合该巷道及围岩特点,炮眼深度选择2.0m,循环进尺不低于1.9m。坚持光面爆破。爆破参数见图2、表1。

表1 爆破说明表

图2 双楔形掏槽技术施工炮眼布置图

2.2 反向装药技术

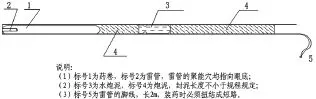

使用反向装药爆破技术,引药置于眼底装药端(称为底端),引药所有药卷的聚能穴均指向眼口,爆炸波向眼口传播,该爆破方式,充分利用炸药能量,有效克制岩石夹制作用,提高爆破效率。反向装药见图3。

图3 反向装药示意图

3 中深孔爆破在大断面岩巷掘进中的应用效果

中深孔爆破技术改变了传统的爆破施工技术,传统的爆破技术采用单排楔形掏槽及正向装药爆破掘进,由于受矸石夹制作用,炸药能量往往不能被充分利用,爆破后围岩松动,但炮眼利用效果差。传统的爆破技术,一般一个循环炮眼深度1.8m,而爆破后有效进尺不超过1.5m,炮眼利用率为83%,而且随着眼深的增加,其利用率将更低,而且爆破后矸石破碎效果不理想。

采用中深孔爆破,双楔形掏槽技术及反向装药施工,有效克服矸石夹制作用,而且反向装药后炸药聚能穴向外,有效释放能量,加之两次掏槽后,爆破范围内自由面增加,有效地将炸药到掘进迎头自由面之间的矸石崩落,炮眼利用率明显提高。现场实践中,采用该技术,炮眼眼深2m,爆破循环进尺达到1.9m,炮眼利用率达到95%。

中深孔爆破技术在大断面岩巷掘进中的应用,有效提高了炮眼利用率,在相同地质条件及施工装备条件下,其单循环进尺由原来的1.5m增加到1.9m,单循环进尺提高27%。按每班一个循环,四六制作业(三掘一喷),全月生产时间30天,正规循环率以85%计算,全月进尺可提高30.6m,月度单进水平提高27%。