综采工作面回撤通道围岩控制技术研究

赵 群 李亚斌

(陕西陕煤黄陵矿业有限公司一号煤矿,陕西 延安 727307)

黄陵矿业一号煤矿八盘区已经回采完成802、804工作面,在工作面回撤期间,回撤通道矿压集中显现,导致顶板断裂冒顶,不得不搭架木垛支护顶板,严重影响回撤期间的人员安全。故以806工作面回撤通道为研究对象,针对806工作面围岩运动实际情况制定顶板控制技术方案。

1 概况

806工作面主采煤层为2号煤,煤层厚度1.5~3.5m,平均厚度2.56m,黑色,半亮~半暗型,比重小,断口为阶梯状,内生裂隙发育,性脆易碎。基本顶为细粒砂岩,平均厚度4.6m;直接顶为粉砂岩和泥岩,平均厚度12.3m;直接底板为泥岩和粉砂岩,厚度2.25~2.9m,平均厚度2.7m。

2 回撤通道顶板结构及运动特征

工作面正常回采期间,随着工作面向前推进,采空区基本顶发生周期性破断,根据基本顶悬梁在回采通道附近的断裂过程,可把回撤通道岩体分为三种结构和运动状态。

2.1 基本顶岩梁深入回撤通道煤体断裂

基本顶周期来压步距过大,远超过回撤通道宽度和工作面支架长度两者的和,因受周期来压的影响使得基本顶在回撤通道煤体侧断裂,形成如图1所示的顶板结构。此时对回撤通道覆岩有显著作用的岩块A的运动状态,其长度是一个来压步距。

图1 老顶深入回撤通道煤壁断裂

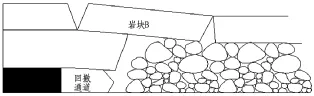

2.2 基本顶岩梁在回撤通道上方断裂

在实际生产中,当基本顶悬露长度达到周期来压步距时,基本顶可能在回撤通道上方断裂,并发生回转下沉,形成如图2所示的顶板结构。此时对回撤通道覆岩有显著作用的岩块B的运动状态,其长度是一个来压步距。

图2 老顶在回撤通道上方断裂

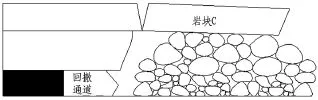

2.3 基本顶在支架尾部断裂

回撤通道形成后,发生一次周期来压,基本顶在支架尾部断裂,形成如图3所示的顶板结构。此时对回撤通道覆岩有显著作用的岩块C的运动状态。

图3 老顶在支架尾部断裂

通过以上分析得知,回撤通道形成后且上覆岩层由于周期来压发生断裂,第一、二种结构状态上覆岩层状态关键岩块A、B在支架回撤时产生扰动,岩块极易发生回转运动,对回撤通道围岩再次产生动压影响,致使围岩变形更加严重,矿压集中显现,单纯的锚网索支护难以达到控制围岩的目的。回撤过程中可能出现顶板严重下沉、破断、冒落现象,威胁回撤安全。第三种结构状态基本顶处于相对稳定状态,回撤通道只承受上覆岩层的静载荷作用,支架回撤时顶板受影响较小。

3 停采期间的施工

由于回撤期间支架顶梁末端到回撤通道煤壁的距离为7.2m,而基本顶周期来压步距为16m,则回撤通道上覆岩层极有可能出现第一、二种结构状态,为了控制回采通道上覆岩层的稳定性,在停采线附近强制预裂顶板,使回撤通道上覆岩层处于相对稳定的第三种结构状态。

3.1 停采期间的施工方式

当工作面推至停采线时,综采工作面进入停采阶段,施工工序为:挂网→割煤→拉架→停机→支护(循环作业)。工作面煤壁距停采位置13.6m开始停采施工,要求采用煤机留底推采,采高控制在3m。提前将铁丝网连接好,折在支架前梁下方。割煤后直接拉架,保证网始终在前梁下方有富余量。挂网、施工锚杆前应先撬掉煤墙片帮煤及顶板活矸,根据现场顶板情况在施工地点打单体作为临时支护。

3.2 顶板预裂方案

无声膨胀剂又名静态爆破剂,破碎物体时不产生振动、噪音、飞石、灰尘及有害气体,属于无公害环保型产品,不属易燃易爆品。运输保管安全可靠,使用方便。加入抑制剂可控制反应时间的长短,容易控制被破碎物体破碎后的完整性。

预裂切缝深度(H缝)临界设计公式:

H缝=(H煤-ΔH1-ΔH2)/(K-1)

式中:

H煤-采高,m;

ΔH1-顶板下沉量,m;

ΔH2-底臌量,m;

K-碎胀系数,1.3~1.5。

本次K取1.32,在不考虑底臌及顶板下沉的情况下,806工作面采高取3m,考虑到理论计算结果及顶板岩性情况,预裂切缝孔深度设计为9m。当工作面距离停采线8.6m时,在距离工作面煤壁200mm处顶板施工预裂孔,孔径42mm,间距为500mm,垂直顶板布置。采用泥浆泵逐孔注入无声膨胀剂并采用堵头封好孔,防止无声膨胀剂外泄影响膨胀效果。加入抑制剂反应时间控制在12h内。

3.3 回撤通道的形成

所有预裂孔注入膨胀剂并封孔后,工作面继续向前推进,当工作面距离停产线4.2m时扩帮施工回撤通道。扩帮采用采煤机割煤的方式进行,每割30架左右的距离(该距离不包括煤机实际所占位置),煤机与运输机停止工作。在此过程中可每隔一架设法打一根单体做临时支护,临时支护必须使用完好的单体并设防倒绳保证单体支设有力。然后挂网、支护,反复循环此道工序直到顺利割完第一刀煤。

4 回撤通道顶板变形分析

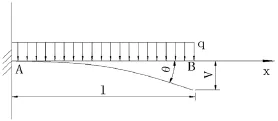

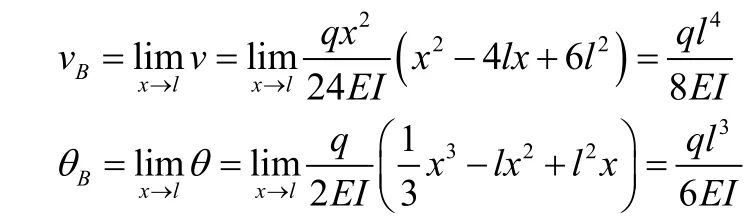

第三种结构状态老顶处于相对稳定状态,采取锚网索支护回撤通道,随着支架的撤出回撤通道顶板悬跨度增加,此时回撤通道覆岩结构可近似看成一边固定的悬臂梁,其力学结构如图4所示。

图4 悬臂梁力学结构模型

悬臂梁扭矩:

将(1)代入(2)(3)得:

式中:

M(x)-悬臂梁扭矩,N·m;

q-悬臂梁在 方向上受到的匀布载荷,N/m;

l-悬臂梁长度,m;

v-挠度,m;

θ- 扭转角,º;

E-弹性模量;

I-材料横截面对弯曲中性轴的惯性矩,m·kg·s2。

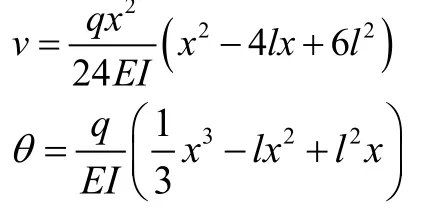

由于最大转角和最大挠度都发生在梁端B处,因此计算梁的挠度和转角分别为:

通过以上计算可知顶板最大下沉量vB和最大弯曲角度θB相当小,而且采用无声膨胀剂提前预裂顶板,缩短了回撤通道上浮岩梁悬露长度,巷道顶板承受上覆岩层的静载荷作用,对巷道围岩影响相对不大,选用可靠的锚网索支护方案,足以保证回撤通道顶板的稳定性。

5 支护方案

5.1 停采期间支护形式

(1)工作面煤壁与停采位置大约13.6m左右的距离时开始挂网,可先挂三趟单网,挂好这些网后再想方设法挂双网,网采用10#铁丝菱形网,网长10m,宽1.2m。

(2)距停采位置9.4m处开始挂Ф24mm钢丝绳。共挂4道钢丝绳,钢丝绳间距均1100mm,钢丝绳均用双股14#铁丝和菱形铁丝网扭结,扭结不少于3圈,每米扭结点不少于5处;钢丝绳在机头机尾架各富余出1~2m,钢丝绳两端必须用手拉葫芦拉直拉紧固定在锚索上,若钢丝绳长度不够时,连接钢丝绳处搭接长度不小于2m,且不少于三对钢绳卡子固定,前后两趟钢丝绳搭接段尽量错开20m以上。

5.2 扩帮期间的支护形式

(1)工作面距停采位置4.2m时进入回撤通道扩帮阶段,此时停止拉移支架,改用单体推移运输机,割出回撤通道,回撤通道高度3m。

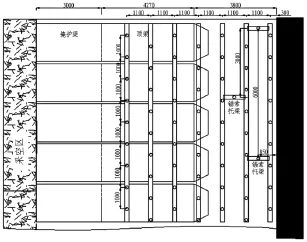

(2)工作面扩帮后顶板采用锚杆+锚索+锚索梁+单层菱形金属网联合支护。回撤通道机头、机尾段各20m范围顶板加强支护。

(3)回撤通道扩帮结束后,工作面煤壁采用“锚杆+塑钢网”联合支护。锚杆规格为Ф20×1500mm金属锚杆(配套普通螺母),“二--一”菱形布置,间距1.5m、排距1m,每根锚杆消耗L=350mm树脂2节,另增加350×200×50mm木托板一块(使用回收旧托板);帮部挂旧塑钢网,帮网与顶网采用尼龙绳绑扎搭接,搭接长度不小于200mm。

(4)806进、回顺端头处扩帮后均抹角,抹角半径3m,抹角处补打单锚索、锚索梁对顶板加强支护。抹角时,用单体点柱做临时支护,单体间距800mm,临时支护到位后先施工锚索进行支护,再进行锚索梁支护。

(5)施工期间,工作面如遇顶板破碎、压力大等情况,须及时采取施工超前锚杆、加打锚索(梁)等方式加强支护,确保停采回撤期间顶板安全。回撤通道支护图如图5所示。

图5 回撤通道支护图

6 结束语

通过对回撤通道上覆岩层结构状态的分析,创新性的采用无声膨胀剂预裂顶板,缩短了回撤通道上覆岩层在采空区的悬臂长度,避免了随着支架撤出回撤通道老顶在工作面煤壁和回撤通道上方断裂的现象,防止了老顶回转下沉产生的动压造成的矿压集中显现对回撤通道顶板造成的损害。采用锚网索联合支护顶板,确保了综采设备回撤期间回撤通道顶板的稳定性,提高了施工的安全性和经济效益。