煤矿岩巷短封泥空气柱光面爆破技术及应用

刘一博 景林波 孟庆武

(中赟国际工程股份有限公司,河南省郑州市,450007)

煤炭开采技术的发展为煤炭资源高产高效开采提供技术支撑和技术储备,对于保障我国能源稳定供应具有重要意义。我国煤炭开采中,井工开采所占比例为80%以上,煤炭井工开采的先行工序是岩巷掘进。目前煤矿岩巷掘进施工工艺分为钻爆法和综掘法两种,其中钻爆法对于岩巷适应能力较强、成本低、效率可观,因而钻爆法岩巷施工在煤矿仍然有一定的应用。

然而煤矿地质赋存条件千差万别,尚未有准确且广泛适用的计算方法能够指导煤矿巷道爆破设计,煤矿爆破设计仍采用经验类比的方法。特别是煤矿岩巷钻爆法中,光面爆破无法实现一直是影响钻爆法岩巷施工支护质量的技术难题,因为光面爆破质量差,锚杆(索)的托盘或钢带与岩面接触效果差,主动支护效果低。此外,巷道无法实现光面爆破导致巷道超挖和欠挖严重,爆破完成后仍需人工修整岩面,导致巷道施工效率低下。为了有效实现光面爆破,本文根据爆炸裂纹形成原理,对周边眼爆炸时围岩的破裂机理进行分析,提出了煤矿岩巷短封泥空气柱装药结构,在保证爆破装药结构满足煤矿安全生产技术要求的同时,有效实现岩巷光面爆破。

1 爆炸裂纹形成原理

爆破设计最为核心的内容为装药结构的设计,而光面爆破的关键是保护周边眼孔壁围岩。炮眼炸药爆炸后产生的应力波在炮眼周围形成辐射型的初始裂缝,然后爆生气体进入初始裂缝,产生静态压力,形成“气楔破岩”效果,并进一步撑裂岩石,形成贯穿的裂纹,裂纹形成过程如图1所示。已装药的炮眼爆炸后形成初始裂缝,爆生气体在静态压力的作用下,进一步贯穿裂缝,形成贯通裂纹。

图1 炮眼间裂隙形成过程示意图

基于上述爆炸应力波和爆生气体共同作用,产生“气楔破岩”效果的炮眼裂纹形成机理,如果能在爆生气体渗入裂缝之前,降低爆炸应力波破岩初始值,减少形成辐射型初始裂纹的效果,而增加爆生气体的破岩能量,引导裂缝沿炮眼连线方向形成贯通裂纹,从而形成由沿炮眼连线破岩的光面爆破效果。目前周边眼装药结构主要为不耦合装药,对于此装药结构爆炸时产生的爆炸应力波破岩压力为:

(1)

式中:P——爆炸应力波破岩压力,MPa;

dc——药卷直径,mm;

D——爆炸应力波传播速度,m/s;

ρ0——药卷密度,g/cm3;

k——爆炸削弱系数,一般取1~3;

L′——药卷长度,mm;

L——炮眼空腔长度,mm。

由式(1)可知,在保证炸药破岩威力的前提下,增加空气柱长度L可有效降低炮眼内爆炸压力值P,而降低爆炸应力波破岩压力值可直接降低爆炸能量对孔壁周围岩石的辐射型破坏,从而使更多的爆炸能量作为爆炸气体能量对孔壁进行撑裂作用。

此外,周边眼爆破时,其周围的岩石已经由掏槽眼和辅助眼的爆破进行了震动破坏,部分裂隙已形成,成为破碎岩体。根据大量现场实测,采用式(1)对应的装药结构,当爆炸应力波破岩压力P大于1 MPa时,即可很好地完成周边眼破岩效果,但爆炸应力波破岩压力P大于2.5 MPa时,周边眼爆破就会出现明显的超挖现象,因此,采用式(1)设计装药结构时,爆炸应力波破岩压力P的取值范围在1~2.5 MPa为宜。上述此结果仅在巷道断面小于25 m2、岩石强度系数f小于7的岩巷巷道进行过测试,可满足大多数煤矿岩巷的使用,其他特殊地质条件下的周边眼爆炸应力波破岩压力P的取值范围还需验证和调整。

2 短封泥装药结构

由炮眼炸药的“气楔破岩”机理可知,降低周边眼炮眼内的爆炸破岩压力,从而增加爆炸高压气体渗入裂缝尖端,使炮眼连线形成裂隙,从而在剥落岩石的同时形成光滑岩石表面,并在岩壁留下周边眼眼痕,整个爆破过程将孔壁围岩的破坏降到最低,从而实现光面爆破。因此,结合上述爆炸应力波破岩压力计算式和“气楔破岩”裂缝形成机理,提出周边眼装药结构如图2所示。

随着我国药品注册审评审批制度改革的不断深入与创新药物研发环境的不断完善,结合FDA开展生物标志物资格认定管理的探索与经验,建议我国药品监管部门应对药物研发过程中生物标志物的应用予以关注,探索类似FDA发出LOS倡议的方式,或通过设立基金项目、委托研究等途径与研发机构协作,鼓励开发与我国多发疾病及其治疗药物相关的生物标志物,为解决临床需求提供支持。

图2 周边眼短封泥装药结构示意图

此装药结构,最大限度地保留了炮眼空腔的长度,使炸药爆破时产生的爆炸应力波首先与炮眼空腔的空气接触,应力波动能极大限度地被空腔空气吸收,并大量转化为爆炸高压气体的能量,增加了爆炸高压气体沿炮眼间裂隙破岩的作用威力和作用时间,从而形成“气楔破岩”,并形成光面爆破。由于最大限度地降低了封泥长度,因此称此装药结构为周边眼短封泥装药结构。

根据《煤矿安全规程》,炮眼(深度大于1 m,小于2.5 m)封泥长度不少于0.5 m,因此对于煤矿岩巷中深孔爆破,将封泥长度设计为0.5 m。此装药结构的关键是在减小封泥长度,增加药室空间,以减少应力波对孔壁岩石的冲击破坏,增大爆炸高压气的作用时间和气楔破岩效果。具体装药结构参数在符合《煤矿安全规程》要求的同时,满足爆炸应力波破岩压力P的取值范围在1~2.5 MPa,即可实现较为理想的光面爆破。

3 装药结构实现方法

煤矿井下劳动强度大,施工环境复杂,导致装药结构往往不能有效实现,特别是封泥长度过短和封泥不够密实,易造成冲炮,并导致爆炸能量随爆破气体大量外泄,严重影响周边眼破岩效果。而封泥长度过长,空气柱过短,炸药产生的能量则会较多地作为爆炸应力波破岩压力,导致炮眼周围岩石形成辐射状破裂,无法形成平整的爆破面。因此,封泥效果是实现周边眼光面爆破的关键,为此,本研究根据现场经验,采用水泡袋对封泥效果进行控制,如图3所示,在水泡袋上捆绑线绳,安装水泡袋后,将线绳留入孔内500 mm,并保持棉线绳固定,再进行封泥,线绳预留长度与封泥设计长度一致。此时封泥既保证了封泥的结实牢固,又保证了封泥长度,从而可精确地控制孔内空气柱的长度。

图3 水泡袋封泥现场操作示例

4 现场应用

为了验证岩巷短封泥空气柱光面爆破技术的应用效果,本研究选取永煤集团陈四楼煤矿-750 m轨道岩石大巷开拓工作面进行现场试验,试验工作面上部为粗粒砂岩,岩石硬度f为3.4,下部为砂质泥岩,岩石硬度f为3.2,巷道断面面积为17.86 m2的直墙半圆拱形巷道。

炸药选用规格为ø35 mm×200 mm的二级煤矿许用水胶炸药,采用Ⅰ~Ⅴ段毫秒延期电雷管起爆。掏槽眼使用Ⅰ段管,辅助眼使用Ⅱ段管,一圈辅助眼使用Ⅲ段管,二圈辅助眼使用Ⅳ段管,周边眼、底眼及水沟眼使用Ⅴ段管,周边眼的间距一般选择在350~400 mm之间。且均采用短封泥空气柱装药结构。每炮计划进尺1.6 m,炮眼利用率90%,炮眼深度为1.8 m,根据短封泥空气柱装药结构,封泥长度为300 mm。此炮眼直径为取43 mm,药卷直径35 mm,爆炸应力波传播速度D取为3000 m/s,药卷密度ρ0为1 g/cm3,由于封泥质量好,故爆炸削弱系数k为1,药卷长度L′和炮眼空腔长度L分别为200 mm和1300 mm,根据式(1)计算,周边眼爆炸应力波破岩压力P为1.55 MPa,满足光面爆破爆炸应力波破岩压力的取值范围。

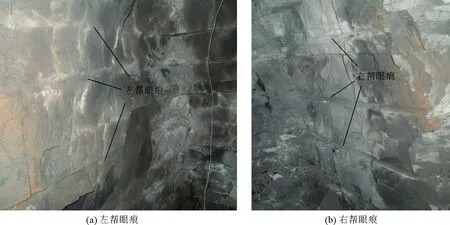

本次试验爆破后周边眼平均可见眼痕23个(共27个),平均眼痕率达到85%,整体光面爆破效果很好,无超挖现象,如图4。

图4 周边眼光面爆破成型效果

5 结论

(1)根据爆炸裂纹形成原理,研究了爆炸应力和爆生气体共同产生气楔破岩的作用机理和作用过程,总结了爆炸应力波破岩压力计算式,提出了光面爆破爆炸应力波破岩压力取值区间。

(2)增加空气柱长度,可有效降低炮眼内爆炸压力值,降低爆炸对炮眼周围岩体的破坏,从而提出了周边眼空气柱装药结构设计要求,以利于光面爆破效果的实现。

(3)提出了煤矿岩巷短封泥空气柱装药结构和其相对应的封泥实现方法,并在永煤集团陈四楼煤矿-750 m轨道岩石大巷得到了工业试验验证,平均眼痕率达到85%,实现了光面爆破。