柏泉铁矿石铁、磷选矿工艺优化研究

郭文达 韩跃新 张力民 朱一民 李艳军 范志国

(1.东北大学资源与土木工程学院,辽宁沈阳110819;2.朝阳东大矿冶研究院,辽宁朝阳122606;3.河北钢铁集团矿业有限公司承德柏泉铁矿,河北承德067500)

我国磷矿资源储量丰富,居世界第二位,但商业资源储量仅为40亿t[1-2],主要分布在云、贵、川等南方省市,占全国储量的77%[3]。我国富磷矿(P2O5含量>30%)储量为17亿t,约占总储量的9%,按目前的开采速度仅能开采约10 a[4];我国磷矿石平均P2O5品位为17%[5],南方磷矿石原矿品位较高,但约70%为难选胶磷矿石[3]。华北与东北地区有约占总储量7%的岩浆岩型磷矿石,P2O5品位低至2%~5%,常含有 Fe、Ti、V 及稀土等矿物[6-7],通常优先磁选铁、钛等矿物,再对P2O5品位为3%~6%的铁尾矿进行浮选选磷[8]。南磷北运的高额运费压力,使此类岩浆岩型磷矿石资源具有了巨大潜在价值[2]。

位于承德市平泉县的柏泉铁矿石就属于岩浆岩型磷铁矿石,原矿P2O5品位为2.2%左右,TFe品位为10%左右,选厂规模为600万t/a,采取两阶段磨矿磁选选铁、磁选尾矿浮选选磷的工艺回收铁、磷[4],年产铁精粉43 万t,磷精矿13万t[8-9]。现场在浮选选磷前增设了脱泥浓缩作业,以保证浮选矿浆浓度,这造成了磷的损失,导致磷回收率较低(<50%);同时,二段磨矿后的磁选尾矿存在过磨、泥化现象,其与1段选铁尾矿合并浮选,增大了选磷难度。

针对柏泉铁矿生产中存在的实际问题,提出了“先磷后铁”的工艺优化思路,即一段磨矿粗粒选磷,避免泥化,保证磷的回收率;浮选尾矿二段磨矿后选铁,确保较高的铁精矿质量指标。该工艺的实现有利于避免原浮选工艺泥化严重的问题,且可省去脱泥浓缩作业,减少磷的损失,缩短生产流程,此外,还可省去原工艺矿浆调整剂碳酸钠的使用。

1 试样、试剂及试验设备

1.1 试 样

试样为河北钢铁集团柏泉铁矿含磷铁矿石,主要化学成分分析结果见表1,XRD分析结果见图1。

?

表1表明,试样中的有价元素P2O5品位为2.22%、Fe品位为10.51%。

图1表明,试样中的主要矿物为钾(钠)长石、云母、绿泥石、透闪石等硅酸盐矿物及少量的磁铁矿,磷灰石含量较低,未见其衍射峰。

1.2 试 剂

捕收剂为柏泉铁矿现场选磷用捕收剂BQ-2,是一种以氧化石蜡皂、油酸钠和MES按一定比例复配而成的高效选磷捕收剂,配制成浓度为5%的溶液使用;水玻璃作为矿泥分散剂及硅酸盐脉石矿物的抑制剂,也配制成浓度为5%的溶液使用。

1.3 试验设备

磨矿采用XMB-ϕ200×150型棒磨机,浮选粗选采用XFD-1.5L型浮选机、精选采用XFD-0.5L型浮选机,选铁采用RK/CRSϕ400×300型弱磁选机。

2 试验结果与讨论

2.1 浮选选磷试验

2.1.1 条件试验

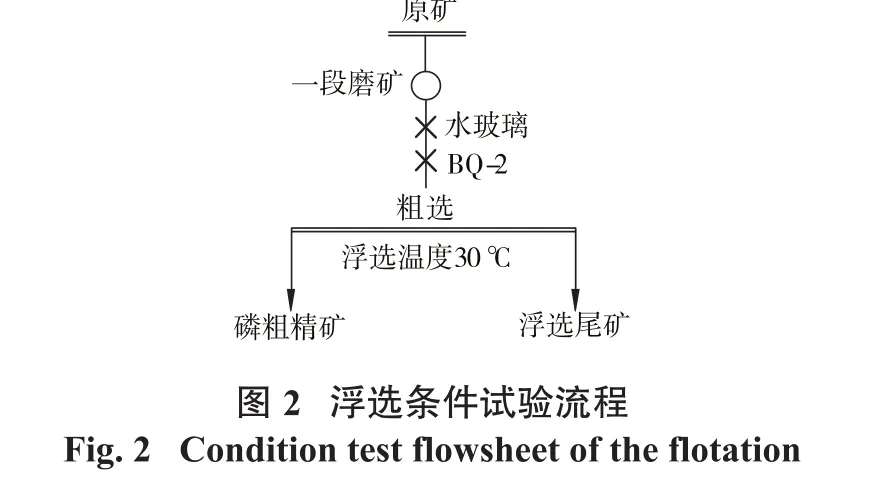

浮选条件试验采用1次粗选流程(图2),试验内容包括一段磨矿细度试验、BQ-2及水玻璃用量试验。

2.1.1.1 一段磨矿细度试验

一段磨矿细度试验固定BQ-2用量为800 g/t,水玻璃用量为400 g/t,试验结果见图3。

图3表明,当磨矿细度从-0.074 mm占30%提高至40%,浮选磷粗精矿P2O5品位从23.36%降至20.34%,回收率从68.21%升至80.28%;磨矿细度进一步提高至-0.074 mm占70%,磷粗精矿P2O5品位继续下降至17.06%,回收率上升至85.80%。综合考虑,确定一段磨矿细度为-0.074 mm占40%。

2.1.1.2 BQ-2用量试验

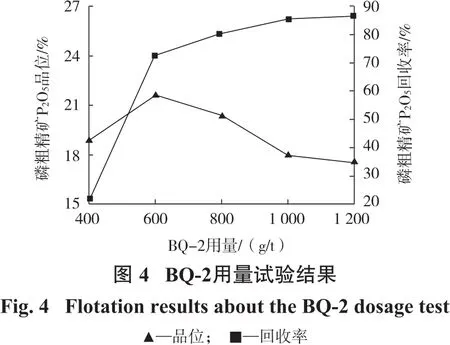

BQ-2用量试验固定一段磨矿细度为-0.074 mm占40%、水玻璃用量为400 g/t,试验结果见图4。

图4表明,BQ-2用量从400 g/t增大至1 200 g/t,磷粗精矿P2O5品位先小幅上升后小幅下降,高点在BQ-2用量为600 g/t时,对应的P2O5品位为21.57%;随着BQ-2用量的增大,磷粗精矿P2O5回收率呈先快后慢的上升趋势。综合考虑,确定磷粗选的BQ-2用量为1 000 g/t。

2.1.1.3 水玻璃用量试验

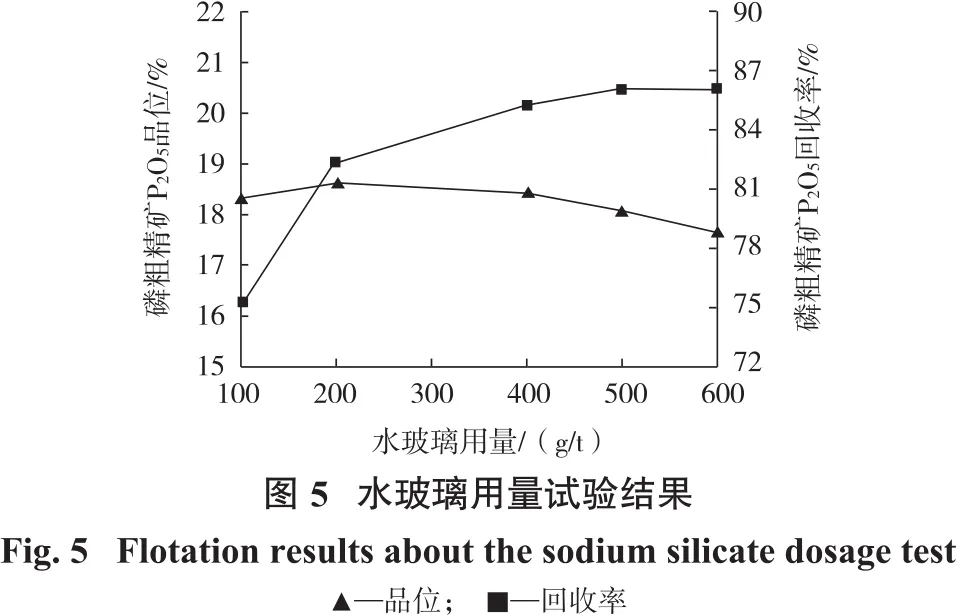

水玻璃用量试验固定一段磨矿细度为-0.074 mm占40%、BQ-2用量为1 000 g/t,试验结果见图5。

图5表明,水玻璃用量从100 g/t增至400 g/t,磷粗精矿P2O5回收率从75.36%提高至85.37%,P2O5品位变化较小;继续增大水玻璃用量至600 g/t,磷粗精矿P2O5品位下降,而P2O5回收率升幅很小。因此,确定水玻璃的用量为400 g/t。

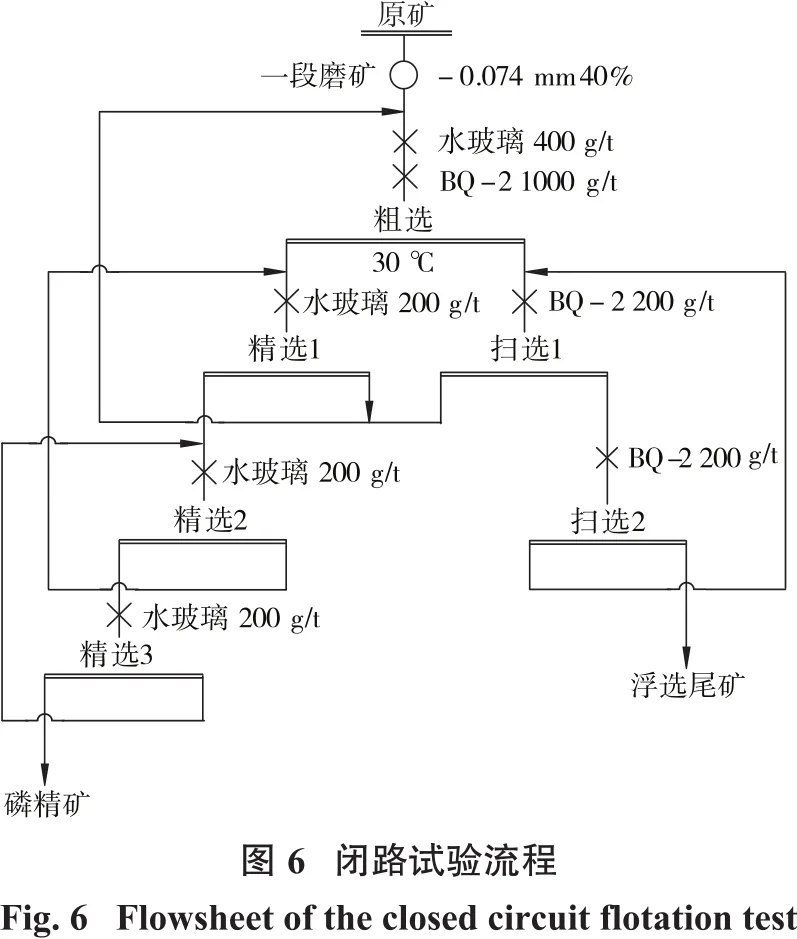

2.1.2 闭路试验

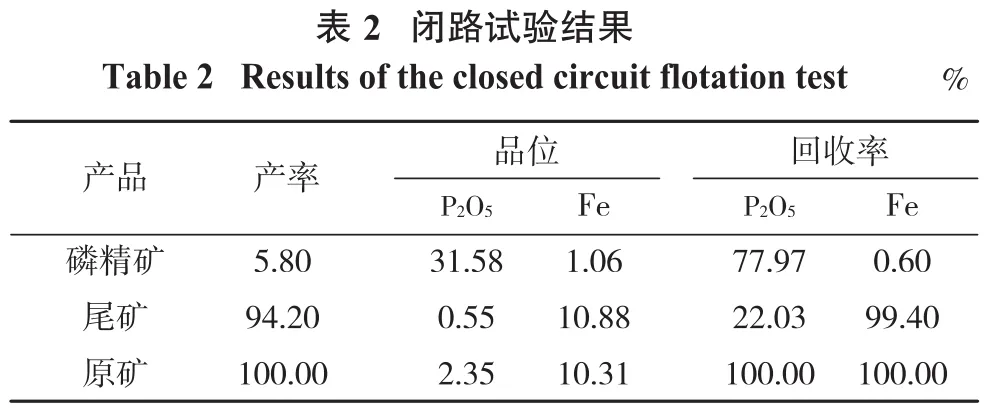

在条件试验和开路试验基础上进行了闭路试验,结果见表2,试验流程见图6。

?

由表2可知,采用图6所示的流程浮选选磷,可获得P2O5品位为31.58%、回收率为77.97%的磷精矿,选磷尾矿铁品位为10.88%、回收率达99.40%,浮选选磷使铁富集在尾矿中,有利于后续磁选选铁,并控制铁精矿含磷。

2.2 磁选选铁试验

2.2.1 一段弱磁选磁场强度试验

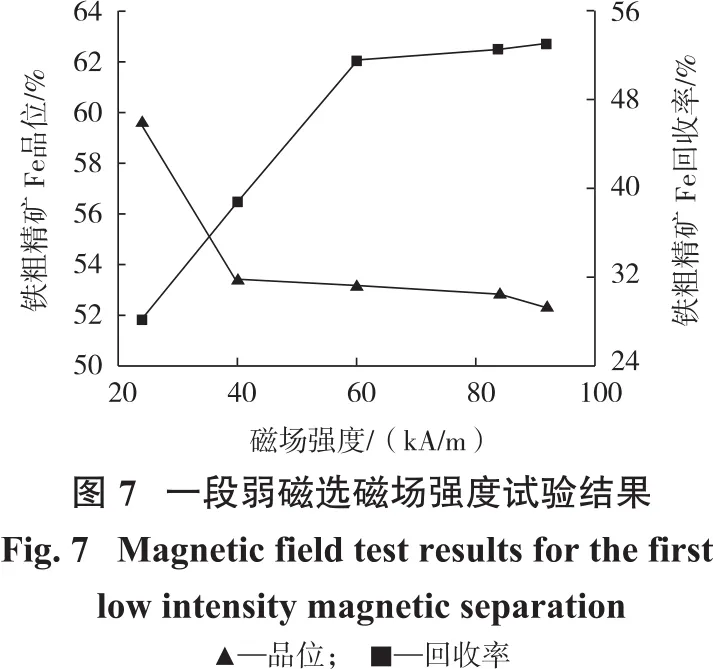

一段弱磁选磁场强度试验采用1次粗选流程,给矿为1粗2扫开路浮选选磷试验尾矿,试验结果见图7。

图7表明,随着磁场强度的提高,铁粗精矿Fe品位呈先快后慢的下降趋势,Fe回收率呈先快后慢的上升趋势。综合考虑,确定弱磁粗选磁场强度为84 kA/m。

2.2.2 二段磨矿细度试验

二段磨矿细度试验采用2次弱磁精选流程,给矿为弱磁粗选精矿,2次弱磁精选磁场强度均为84 kA/m,试验结果见表3。

?

表3表明,随着二段磨矿细度的提高,铁精矿Fe品位上升,Fe回收率变化不大。综合考虑,确定二段磨矿细度为-0.045 mm占84%,对应的精矿Fe品位为66.21%、铁回收率为47.03%。

2.3 全流程试验

在上述试验基础上进行了全流程试验,试验流程见图8,结果见表4。

?

表4表明,采用图9所示的流程处理矿石,可获得P2O5品位为31.58%、回收率为77.97%的磷精矿和Fe品位为66.21%、回收率为47.03%的铁精矿。

3 结论

(1)柏泉岩浆岩型磷铁矿石为含磷低品位铁矿石,主要可回收的目的矿物为磁铁矿和磷灰石。

(2)对于柏泉铁矿选矿厂的先选铁再选磷工艺流程存在的流程复杂、铁尾矿泥化较严重、脱泥作业造成磷流失,以及选磷药剂制度较复杂(需添加调整剂碳酸钠)等问题,试验采用“先磷后铁、先浮后磁”工艺进行了选矿试验研究。结果表明,矿石在一段磨矿细度为-0.074 mm占40%的情况下,以BQ-2为捕收剂、水玻璃为调整剂,经1粗3精2扫闭路浮选流程选磷,获得了P2O5品位为31.58%、回收率为77.97%的磷精矿,浮选选磷尾矿经1次弱磁粗选抛尾—粗精矿再磨(-0.045 mm占84%)—2次弱磁精选流程选铁,获得了Fe品位为66.21%、回收率为47.03%的铁精矿。