缓慢加热条件下2.25Cr1Mo0.25V钢晶粒细化工艺研究

王月乔 李 其

(二重(德阳)重型装备有限公司,四川618000)

从20世纪70年代引入加氢裂化装置后,到20世纪80年代末期生产出第1台2.25Cr-1Mo钢锻焊结构的热壁加氢容器,经过10多年的发展,我国于2002年完成了第1台用2.25Cr-1Mo-0.25V钢制造的锻焊结构热壁加氢反应器,目前已经能够自主制造内径大于5000 mm、厚度大于350 mm的2.25Cr-1Mo-0.25V钢“双超”大型加氢容器锻件[1-2]。但该钢的低温冲击分散问题一直属于行业难点,在分析影响低温冲击值分散的原因中发现,粗晶和混晶是引起低温冲击分散的原因之一,为得到均匀细化的调质晶粒,热处理工作者采取了多次正火、退火等工艺模式,对热处理工艺的优化起到了十分有益的作用[3-4],随着加氢容器壁厚和内径的增加,其重量也不断增大,由于加热设备、防止过度变形和大锻件本身质量的限制,大锻件截面不同位置的升温速度有限,尤其是中心位置,升温速度最慢,因此有必要研究缓慢升温条件下,2.25Cr-1Mo-0.25V钢的晶粒均匀细化规律,为特大型加氢容器锻件热处理工艺的优化提供指导。

1 实验材料及方法

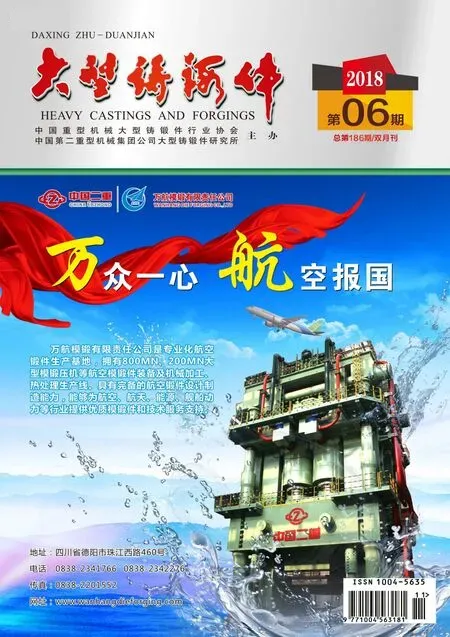

试验用的试料从某公司生产的加氢容器锻件上切取,将切取的试料采用锯床加工成25 mm×25 mm×200 mm的条状试块6根,将6根试块统一在1150℃粗化4 h后,空冷至室温,切取长约20 mm的试样进行晶粒度观察,取其中的4根试块分别以15℃/h的加热速度加热至910℃、940℃、960℃和980℃保温4 h后空冷,空冷后分别切取长度为20 mm的试样进行晶粒度观察,剩下的4根试块再以15℃/h的加热速度加热至910℃保温4 h后空冷,冷后分别切取长20 mm的试样进行晶粒度观察。另外2根试块,分别以15℃/h的加热速度加热至910℃和940℃保温4 h后炉冷至400℃以下后进行空冷,并将两个温度退火处理后的试块切取20 mm长的试样进行晶粒度观察,剩下的试块以15℃/h的加热速度加热至910℃保温4 h后空冷,冷后分别切长度为20 mm的试样进行晶粒度观察。1150℃粗化4 h后的晶粒与金相照片见图1。按照ASTM E112 标准进行评级,级别为1.0级,组织由上贝氏体、粒状贝氏体和M-A岛组成。

ASTM 1.0级图1 试样经1150℃粗化4 h后的晶粒度照片Figure 1 Grain size pictures of specimen after 1150℃ roughening with 4 h

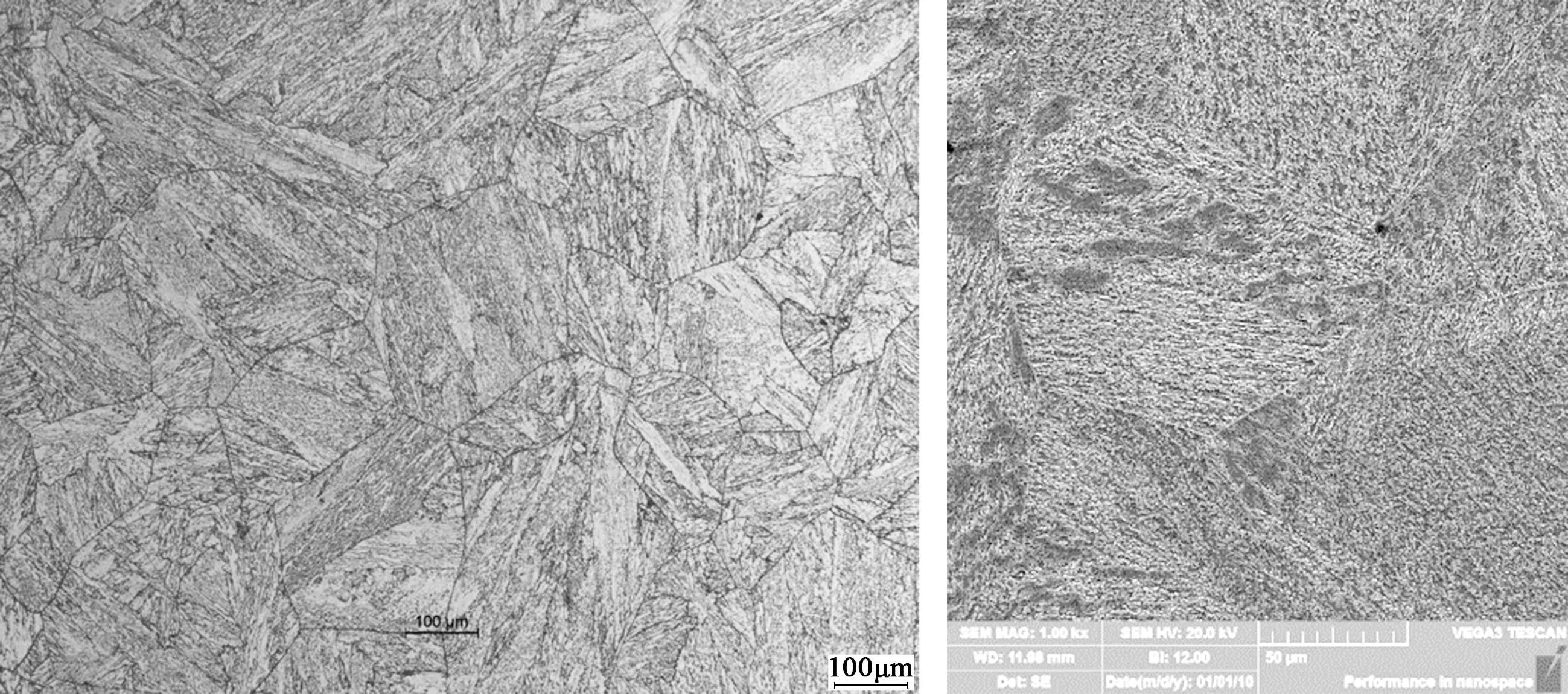

(a)910℃(b)940℃(c)960℃(d)980℃

图2 粗化后的试样经不同温度正火处理后的金相照片(保温时间4 h)

Figure 2 Metallographic microstructures of routhened specimen after normalizing with different temperatures (holding time 4 h)

2 试验结果

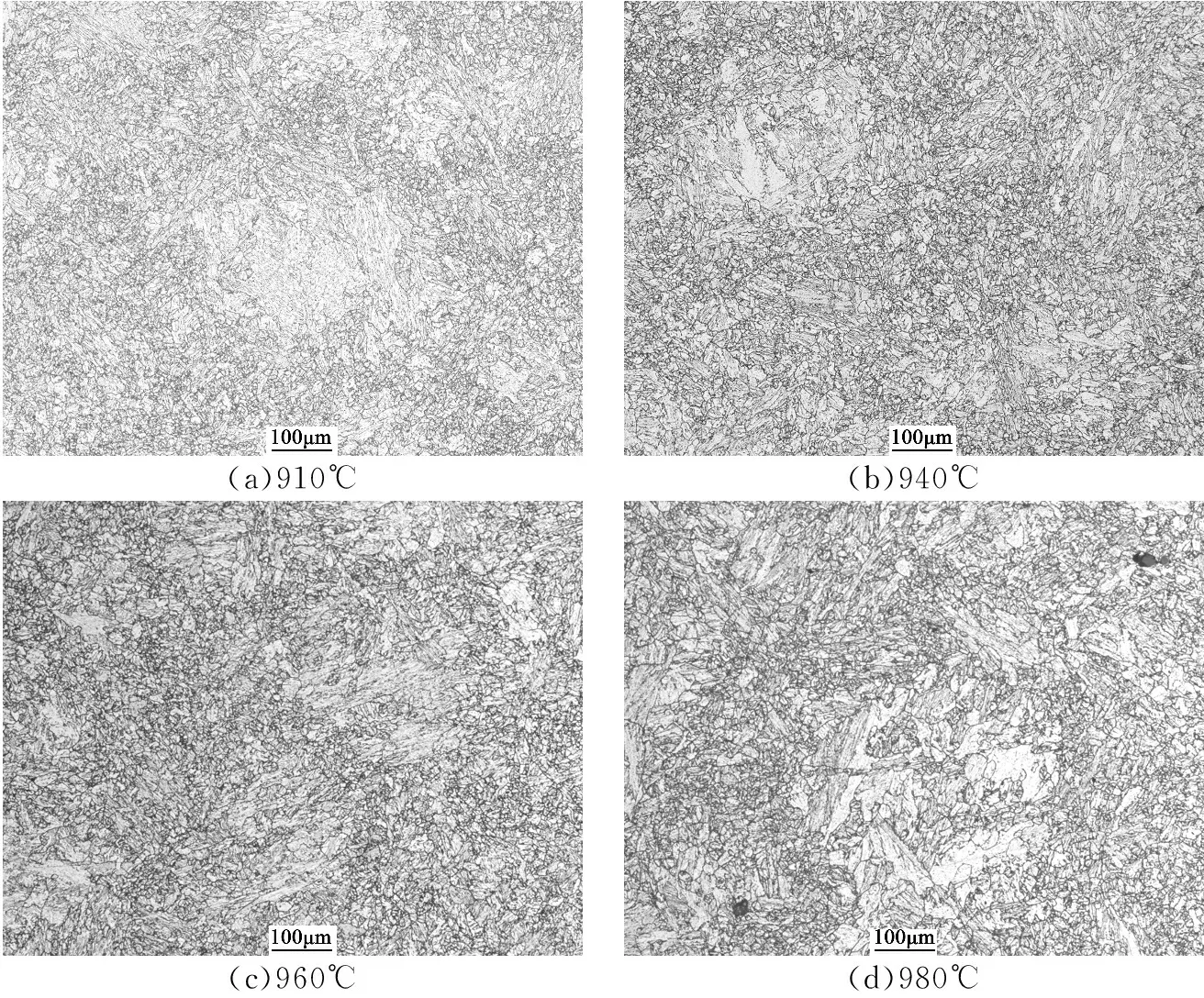

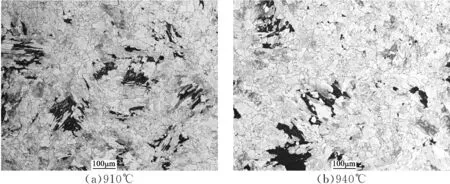

将1150℃粗化后的试样按照15℃/h的加热速度加热至910℃、940℃、960℃和980℃保温4 h后空冷的金相照片见图2。从图2中看到,经粗化后的试样经不同温度正火处理后,所有试样的晶粒均为混晶,当正火温度超过940℃后,随着正火温度的升高,混晶中粗大晶粒的尺寸和比例减小。按照15℃/h的加热速度加热至910℃和940℃保温4 h后炉冷至400℃以下空冷试样的金相照片见图3。从图3看到,经退火处理后,试样的晶粒度为铁素体晶粒度,整体较为均匀,但局部仍然存在一定位向的铁素体和屈氏体组织,退火温度为940℃时,组织中的针状铁素体和屈氏体数量和尺寸减少。

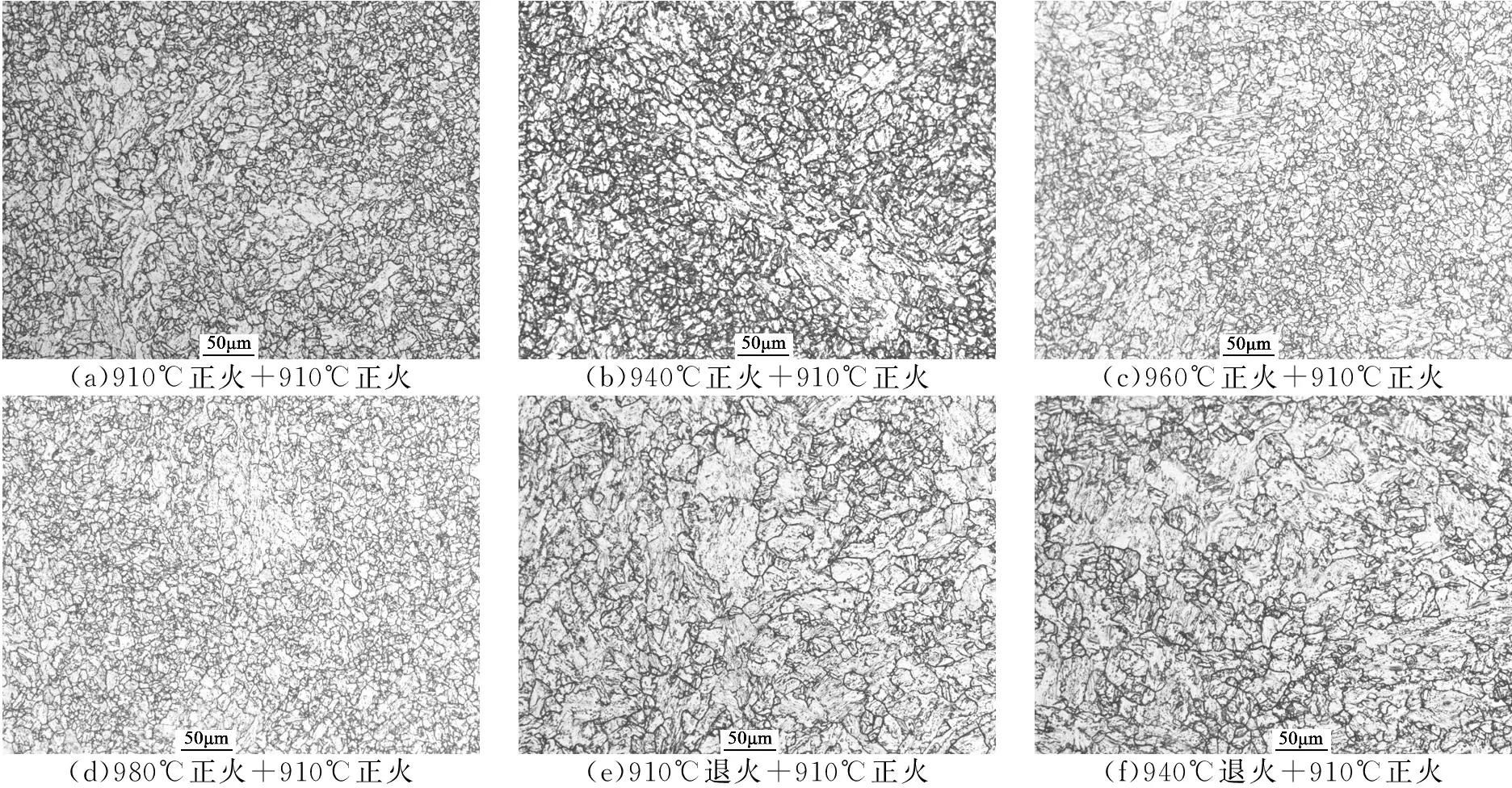

将不同正火温度处理后的试样和不同温度退火处理后的试样按照15℃/h的加热速度加热至910℃保温4 h后,空冷,观察晶粒度,金相结果见图4。整体而言无论前期采用正火预备热处理还是退火预备热处理的试样经过910℃正火后,晶粒度的尺寸降低,均匀性提高,采用正火+正火工艺模式的试样,晶粒度级别达到9.5~10.0级(ASTM E112,下同),随着第一次正火温度的升高,晶粒细化程度增大。采用退火+正火工艺模式的试样,晶粒度达到8.5级,第一次退火温度从910℃变化至940℃,正火后晶粒尺寸变化不大。但放大后观察,无论采用正火+正火模式还是退火+正火的工艺模式,局部晶粒仍然存在一定的不均匀性,见图5。预备热处理为正火的试样,随着正火温度的升高,局部混晶程度降低,预备热处理为连续退火的试样,局部混晶中粗晶的尺寸大于预备热处理为正火的试样,粗晶的比例与预备热处理960℃以上温度正火的试样相近。

图3 粗化后的试样经不同温度退火处理后的金相照片(保温时间4 h)Figure 3 Metallographic microstructures of roughened specimen after annealing with different temperatures (holding time 4 h)

图4 不同正火温度和不同温度退火处理后的试样经910℃正火后的金相组织Figure 4 Metallographic microstructures of specimen after 910℃ normalizing with different normalizing temperatures and annealing temperatures

图5 不同正火温度和不同温度退火处理后的试样经910℃正火后局部混晶的金相组织Figure 5 Metallographic microstructures of local mischcrystal within specimen after 910℃ normalizing with different normalizing temperatures and annealing temperatures

3 分析与讨论

3.1 正火工艺的组织遗传

从实验结果看,初始晶粒度为1.0级,组织为贝氏体时,第一次热处理为正火时,只有局部存在粗晶,形成混晶现象,没有观察到完全的组织遗传现场。从材料的CCT曲线[5]分析,该材料的淬透性并不是特别好,在冷却过程中可以看到明显的先共析铁素体和屈氏体区域,导致在试样空冷后,原奥氏体晶粒被贝氏体板条束分割成不同位向的区域,有的区域为明显的针状组织,有的区域组织针状特征并不明显,且存在一定数量的M-A岛。因此在缓慢加热时,组织针状区域明显的位置板条束取向接近,转变成针状奥氏体,整个板条束区域形成新的奥氏体晶粒。贝氏体组织中的M-A岛位置由于C含量高[6],在加热时为新奥氏体提供了形核位置,打破了α相与母相之间的晶体学位向关系,与原奥氏体晶粒等形核位置形成的新奥氏体晶粒共同作用,大幅细化和均匀化晶粒。

试样经过第一次正火,晶粒得到大幅细化和均匀化,冷却时,奥氏体稳定性降低,得到的贝氏体组织中M-A岛数量更多,晶界的面积也大幅增加,因此第二次正火奥氏体化,虽然加热速度缓慢,但由于针状组织明显的板条束区域的尺寸和数量都大幅减小,因此经过第二次正火,试样的晶粒尺寸大幅降低,达到9.5级以上,但局部仍然存在一定程度的不均匀性。

3.2 退火工艺的组织遗传

对于具有组织遗传特征的钢,采用平衡转变是消除组织遗传的有效方式。从金相组织中可以看到,粗化后的试样经过退火处理后,由于先共析铁素的析出和屈氏体的形成,试样的原奥氏体晶粒得到大幅细化和均匀化,较正火工艺,局部除了条状的铁素体和屈氏体外,没有观察到明显的粗晶。由于本实验采用的是连续退火工艺,高温阶段析出的是等轴铁素体,随着温度的降低,相变过程中畸变能起主导作用,导致先共析铁素体的形态趋于条状,形成先共析铁素体排除了碳达到共析成分后转变为屈氏体,但由于温度低,最终也呈现条状。

将退火试样进行正火处理时,原屈氏体位置由于C含量高,优先奥氏体形核长大,从而导致正火处理后,仍然存在局部的粗晶。退火试样由于先共析铁素体的析出,其碳分布没有正火试样均匀,在奥氏体形核时,碳起伏浓度达到奥氏体转变需求时,需要更长的时间,从而使得先形核的奥氏体长大时间长于正火试样,使得第二次正火后,初始组织为退火态的试样,晶粒度较正火态试样低1级。

4 结论

(1)在加热速度为15℃/h时,初始晶粒度为1.0级的条件下,2.25Cr-1Mo-0.25V钢局部存在组织遗传现象,经过多次正火处理后,晶粒度尺寸大幅降低,均匀性也大幅提高,但局部仍然存在级别相差很小的粗晶。

(2)在加热速度为15℃/h时,初始晶粒度为1.0级的条件下,通过退火处理,可以显著消除组织遗传,经过连续退火处理后的试样,由于局部碳分布的不均,正火处理后,晶粒度尺寸大幅降低,均匀性也大幅提高,但局部仍然存在级别相差很小的粗晶。

(3)当加热速度不超过15℃/h时,预处理无论是正火处理还是退火处理,再次经过正火处理时,试样的晶粒尺寸可以明显细化,晶粒的均匀性也大幅提高,满足生产标准要求。