桥梁预制场硬化层再利用的可行性分析

吴文亮,李明汇

(华南理工大学 土木与交通学院,广东 广州 510640)

0 引 言

山区高速公路一般修建在高山深谷之中,交通运输不便,沿线桥梁众多,桥梁预制场的设置受到场地的诸多限制[1-2]。李江海等[3]总结了影响桥梁预制场选址因素;夏祥斗[4]建立了现场预制场设计方案评价体系。考虑到缩短运距、施工便利、易于吊装、减少征地等因素,山区道路桥梁预制场通常设置在路基之上[5-6]。预制场硬化层的常规处理方法为[7]:在垫层施工之前破除掉预制场的台座和混凝土硬化层,整平至路基顶层面标高,重新整平路基。但这种方法耗费大量的人力、物力,且施工工期长,同时硬化层弃渣堆放占用土地,对环境不利。

从保护环境、节约成本、减少建筑垃圾、缩短工期等角度出发,提出硬化层再利用方案,即保留混凝土硬化层,并作为路面结构层中的垫层、底基层使用。由于混凝土修补困难,对硬化层进行再利用,要求硬化层在预制场使用过程中不能出现较严重的病害[8-9]。然而在预制场使用过程中超载现象较为严重,现有公路水泥混凝土路面设计时采用单轴轴重100 kN作为标准轴重,规范仅适用于单轴不超过130 kN和双轴不超过260 kN的轴载[10]。另外,对于复合式路面结构,需分析水泥混凝土板接缝对路面结构的影响,目前还没有成熟的研究模型延缓或抑制反射裂缝的出现[11-12]。本文通过ABAQUS软件分析在超常交通荷载情况下,多轴荷载共同作用对水泥混凝土板的影响,计算混凝土板的板内应力,确定硬化层不被破坏的合理厚度;并将混凝土板作为路面结构层,分析硬化层接缝对路面结构层的影响,对比不同路面结构类型接缝的影响,选择合适的路面结构;最后对预制场再利用进行经济效益分析,验证预制场再利用的可行性与合理性。

1 预制场硬化层厚度计算

据调查某山区高速公路需在路基上修建桥梁预制场21个(其中挖方区5个,填方区16个),预制场总长度达到10 392 m,预制场总面积约2.7×106m2。预制场硬化层再利用施工基本思路为:预制场建设时需要先在路基上铺筑0.2 m厚的未筛分碎石(路基标高以下0.05 m,一般路段垫层厚度为0.15 m);再铺筑0.2 m厚的C25水泥混凝土作为硬化层;待预制场完成制梁工作之后,先凿除台座,并对损坏部分进行修补,之后将0.2 m未筛分碎石作为路面垫层使用,0.2 m C25水泥混凝土作为路面底基层使用。预制场主要承担运梁和砂石的建筑材料工作,在使用过程中超载情况十分严重。经调查砂石运输车(图1)整车质量达到100 t,而采用两辆三轴转运车,转运梁总重可达120 t(图2)。

图1 砂石运输车

图2 运梁车

1.1 运输通道轴载计算

荷载通过轮胎作用于路面,分析荷载应力的关键是要简化轮胎在路面上的印迹,传统计算车轮接地面积是将接触形状简化为当量圆;但实际上轮胎与地面的接触面积并非圆形,荷载越大,接触面积越趋近于矩形[13-15]。通过查阅文献可得一定双轮荷载情况下单轮轮印的长度与宽度[16-18],如表1所示。

表1 轮印长度与宽度参数

单轮与路面的接触压力

(1)

式中:P代表轮胎与路面的接触压力;G代表荷载总重,包括自重和货重;N代表纵轴数;M代表横轴数;L为单轴配置轮数;A为单轮接地面积。

三轴运梁车双轮荷载为100 N。根据表1查得重载情况轮迹尺寸为:L=32 cm,B=24 cm。由式(1)计算单轮接地压力

砂石车双轮荷载为81.6 N。根据表1查得重载情况轮迹尺寸为:L=31 cm,B=22 cm。由式(1)计算单轮接地压力

因此,选择三轴运梁车作为计算荷载分析重载交通水泥混凝土板的板内应力 。

1.2 水泥混凝土路面有限元模型

本文采用ABAQUS对预制场水泥混凝土路面进行应力分析。水泥混凝土层采用平面尺寸4 m×5 m的混凝土板,考虑三轴运梁车多轴作用在同一块板上的情况,临界荷位在纵缝中部。模型假定水泥混凝土层、未筛分碎石基层、土基层具有各向同性,在模型底面施加3个方向上的固定约束,对于基础的4个侧面均施加X、Y方向上的约束(X方向代表车辆行进的方向,Y方向代表横断面方向,Z方向代表纵向深度方向)。对混凝土板横断面方向施加横断面水平位移约束,两侧侧面位移自由。各层参数如表2所示。

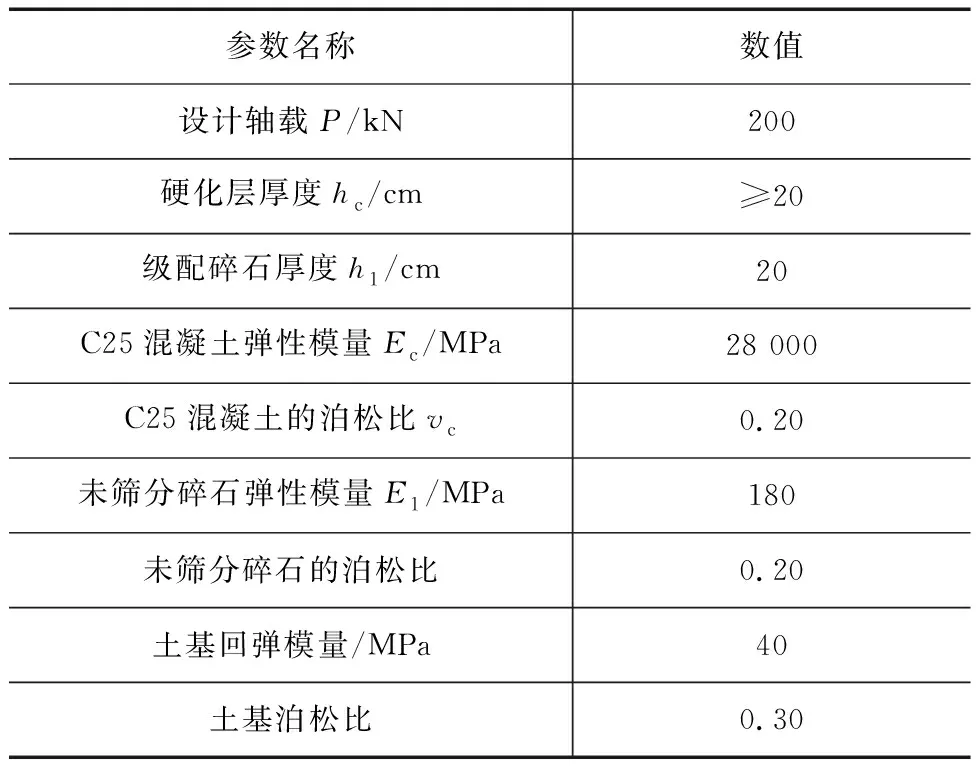

表2 硬化层在预制场使用过程中的结构验算参数

三轴运梁车相应的规格参数为:轮间距为0.32 m,轴与轴之间间距为2.1 m,双轮间距为1.72 m。三轴运梁车共载作用如图3所示。

图3 水泥混凝土路面结构模型

图4 ABAQUS应力云图

ABAQUS应力云图见图4。通过分析不同厚度水泥混凝土路面模型可得:混凝土板的板内拉应力随着厚度的增大而减小,当混凝土板厚度为0.2 m时,最大应力值为1.509 MPa;当混凝土板厚度为0.25 m时,最大应力值为1.324 MPa。一般情况下,混凝土板的板内应力不应超过1.5 MPa,因此当混凝土板的板厚为0.25 m时满足要求,选择0.25 m的水泥混凝土板作为桥梁预制场硬化层。

2 硬化层再利用的可行性分析

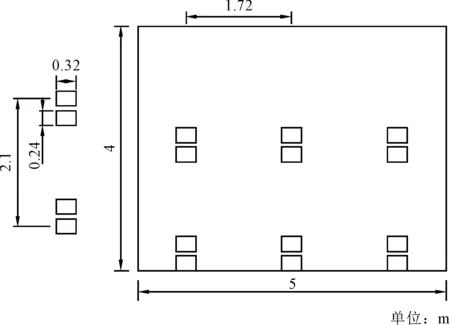

待预制场使用完毕先凿除台座,并对损坏部分进行修补,采用复合路面结构,将0.2 m的未筛分碎石作为路面垫层使用,0.2 m的C25水泥混凝土作为路面底基层使用。路面结构如图5所示。

图5 路面结构

2.1 复合式路面有限元模型的建立

为深入分析复合式路面结构的荷载应力,本文通过三维有限元法对设置及未设置水泥稳定级配碎石层的复合式路面结构进行分析,假定路面结构满足弹性层状体系,各层之间完全连续接触。

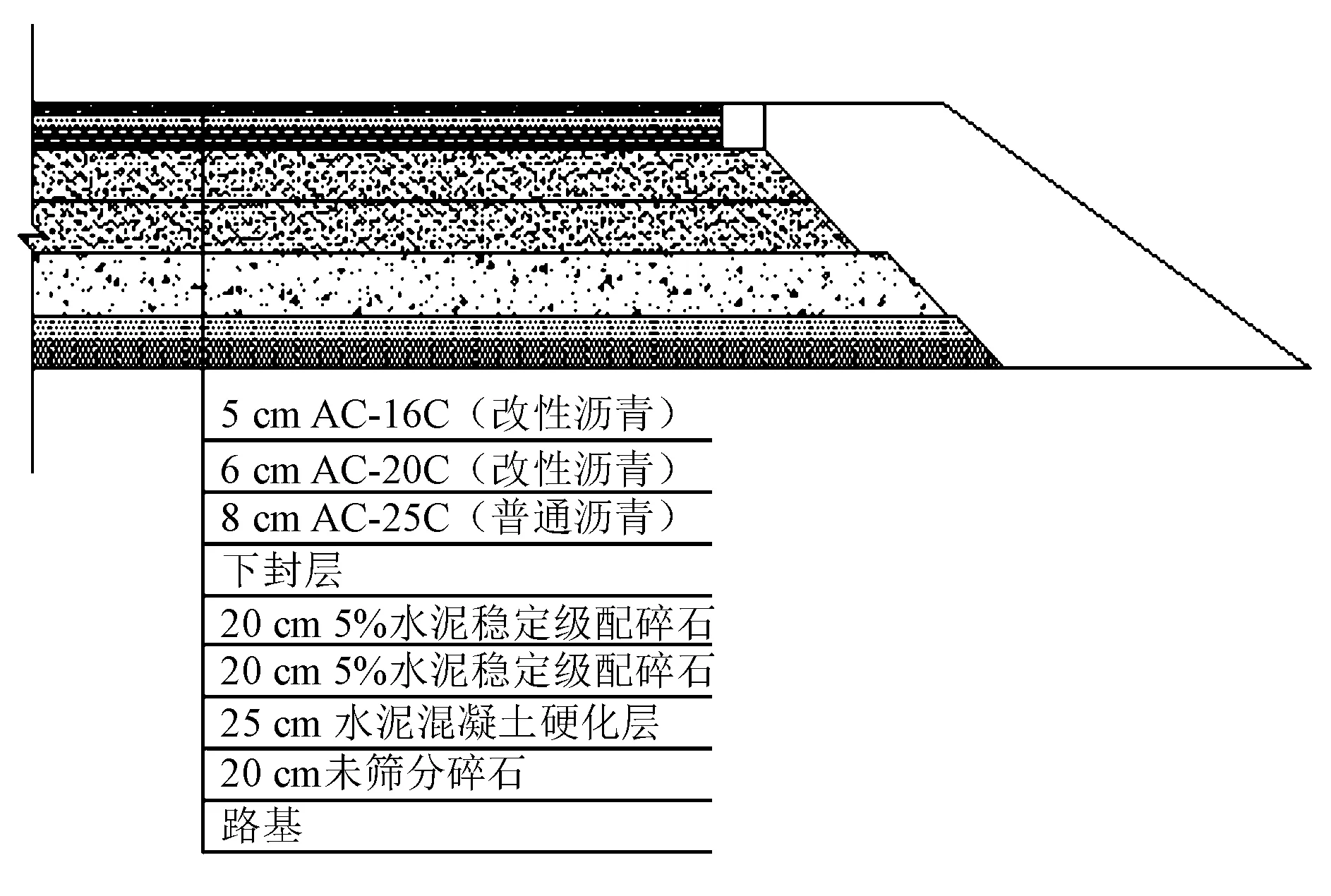

交通荷载为标准BZZ-100,轮胎内压为标准0.7 MPa,分析是将单轮当量圆接触面积按相等当量成0.189 m×0.189 m的矩形面积,两侧轮间距为1.82 m,接缝宽为0.01 m,地基基础长宽扩大2 m,深6 m。研究表明,当行车荷载一侧紧贴接缝边缘处,另一侧作用于加铺层内侧时,沥青层产生的应力最大,即最不利荷位。因此,本文选取这种荷载作为最不利荷位进行分析,如图6所示。验算时参数取值见表3。

图6 车轮加载荷位及作用尺寸

参数名称数值设计轴载/kN100沥青层上面层厚度/cm5沥青层中面层厚度/cm6沥青层下面层厚度/cm8水泥稳定碎石抗压回弹模量/MPa1 500上基层水泥稳定碎石的厚度/cm20下基层水泥稳定碎石的厚度/cm20水泥硬化层厚度/cm25未筛分碎石的厚度/cm20未筛分碎石抗压回弹模量/MPa180

2.2 接缝影响分析

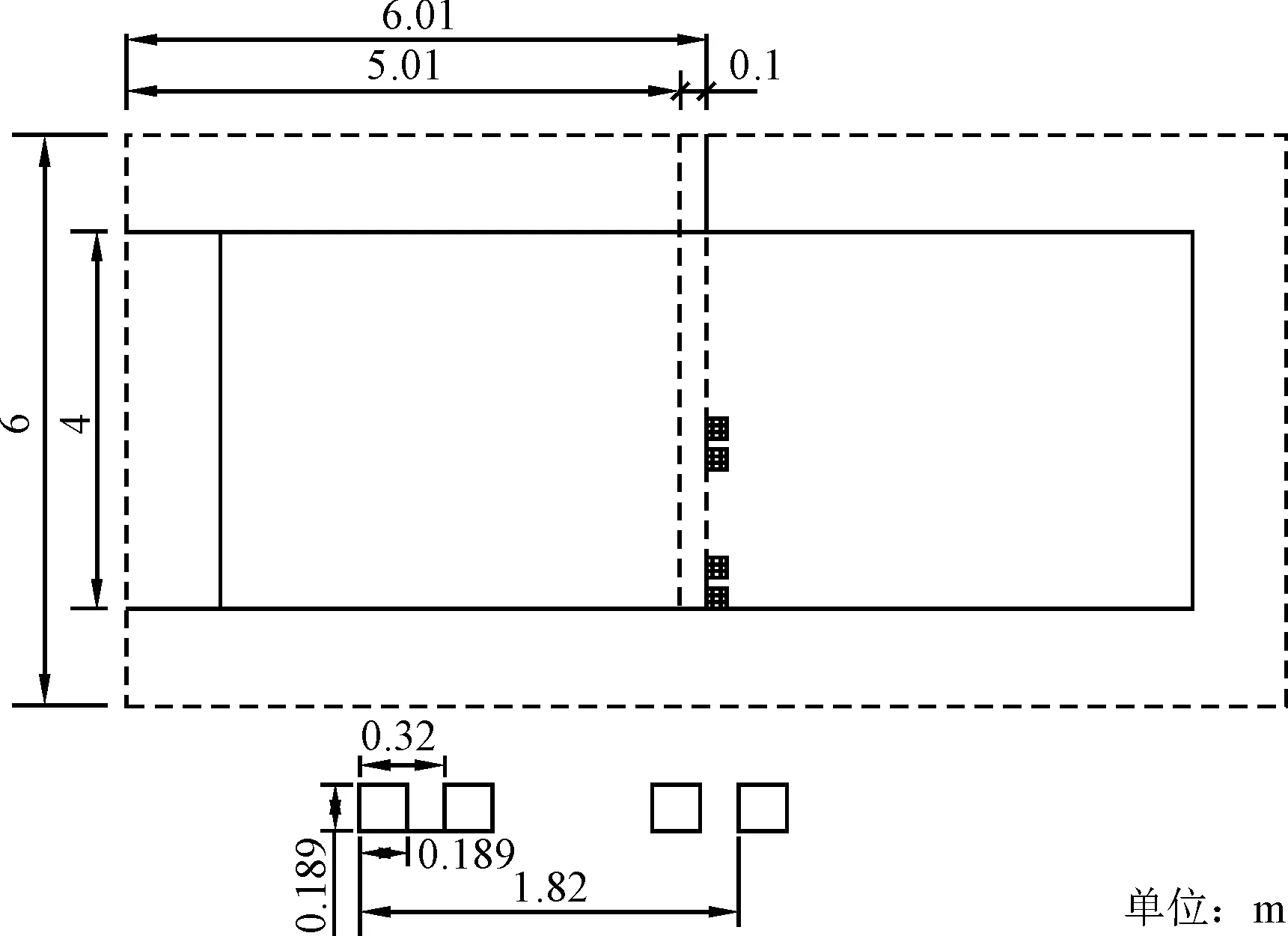

根据沥青混凝土加铺层路面结构形式和计算参数生成的有限元模型进行划分,接缝处网格划分采用加密处理以确保模型的精度。有限元模型如图7所示。对比设置及未设置水泥稳定级配碎石基层的复合式路面各项指标,结果如表4所示。

图7 有限元模型

计算指标含水泥稳定碎石基层不含水泥稳定碎石基层最大弯沉/0.01 mm16.463 431.571 5沥青层底拉应力/MPa0.037 6160.074 850沥青层底最大剪应力/MPa0.021 3260.391 367

由表4可以看出,相对于直接在水泥混凝土上摊铺沥青面层而言,增加两层0.2 m厚水泥稳定级配碎石,最大弯沉、沥青层底拉应力、沥青层底剪应力分别有不同程度的降低。增加水泥稳定级配碎石层对剪切型裂缝具有很好的抑制作用。

3 经济效益分析

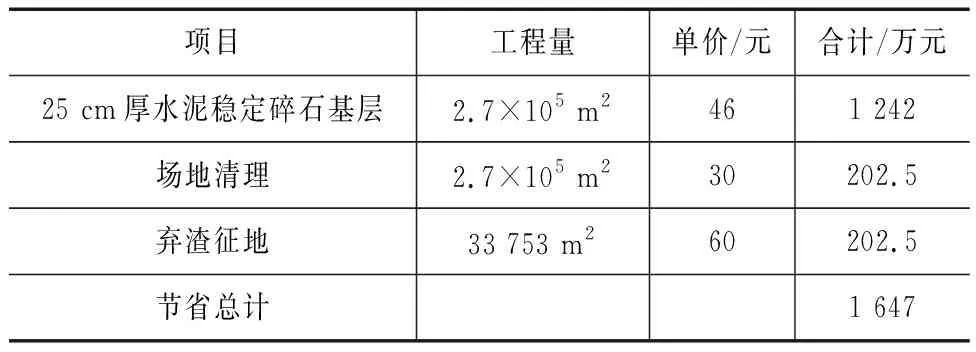

该工程路基上桥梁预制场硬化层的再利用可节约费用1 647万元,同时每个预制场可节省清理工期约20 d,为加快路面施工、缩短施工周期、提前开放交通创造了有利条件;最大限度地利用弃渣,大大减小了对环境的破坏,符合中国可持续发展的战略。全线可节约弃渣场地约33 753 m2,减少占用农田。经济效益计算结果见表5。

表5 经济效益分析

4 结 语

本研究通过对硬化层在预制场使用过程中的结构验算,及对硬化层作为路面结构层可能出现的反射裂缝问题进行了分析,通过设置0.25 m厚的桥梁预制场硬化层,保证硬化层在预制场使用过程中不发生较严重病害。相对于直接摊铺沥青层而言,将水泥混凝土硬化层作为垫层并设置0.4 m厚水泥稳定级配碎石,能够延缓并抑制硬化层接缝产生的张拉裂缝和剪切裂缝的出现,验证了桥梁预制场硬化层再利用的可行性。研究成果将对未来山区高速公路建设带来直接的技术经济效益。桥梁预制场混凝土硬化层再利用技术,不仅能节约工期、降低造价,而且能有效保护环境,减少建筑垃圾。

这一技术的研究及推广具有很高的经济效益和社会效益,能减少土地的征用和对环境的破坏,合理利用了建筑垃圾,符合中国现行的可持续发展战略。