废纺再生毡基材料的制备及其性能

刘春丽, 陈慰来, 梁佳琦

(浙江理工大学 材料与纺织学院、 丝绸学院, 浙江 杭州 310018)

随着社会的发展,纺织品的使用周期越来越短,除少量的废旧纺织品用于捐赠外,大部分被丢弃、掩埋和焚烧,造成了严重的环境污染和资源浪费[1-2]。如果对这些废旧纺织品资源进行妥善处理,不仅节能环保,而且还可促进经济增长,缓解就业压力,同时也符合我国在“十三五”规划中关于要加快废旧纺织品资源化利用的要求[3]。

美国、德国、英国、日本、瑞士等国家比较重视废旧纺织品的再利用[4-6],而我国关于废旧纺织品再利用的研究起步较晚,且主要集中在以下几个方面:1)粉碎机[7];2)制备再生涤纶丝[8];3)纺纱再织造;4)制作毛毡[9];5)制作纤维板[10];6)作为混凝土的增强纤维[11-12]。关于利用梳理成网与热风黏合工艺制备再生毡基材料的研究却很少。

本文以低熔点涤纶短纤、回收的废旧涤纶衣物和废旧麻纤维为原料,利用梳理成网与热风黏合工艺制备了再生毡基材料[13],同时利用正交试验确定最佳工艺参数,并对再生毡基材料的性能进行了表征。

1 试验部分

1.1 试验材料

废旧麻纤维,杭州华贝纳毛纺染整有限公司;废旧涤纶类衣物,杭州鼎缘纺织品科技有限公司;低熔点涤纶短纤,韩国东丽化工公司。

1.2 试验仪器

36W型紫外消毒灯(徐州康福尔电子科技有限公司);FA2104型电子天平(上海方瑞仪器有限公司);VALVAN型快速分拣机、CORMATEX型切割机、DELL ORCO & VILLANI型开松线(杭州鼎缘纺织品科技有限公司);DGG-9240B型电热恒温鼓风干燥烘箱(上海森信实验有限公司);非织造复合实验线(常州市豪峰机械有限公司);Nicolet 5700型傅里叶红外光谱仪(美国热电公司);DSC8000型差示扫描量热仪(美国珀金埃尔默公司);YG(B)141D型数字式织物厚度仪(温州大荣纺织仪器有限公司);JSM-5610LV型扫描电子显微镜(日本电子株式会社);YG606G型热阻湿阻测试仪(宁波纺织仪器厂);YG026D型多功能电子织物强力机(宁波纺织仪器厂)。

1.3 材料的制备

1.3.1再生毡基材料的制备

再生毡基材料制备的工艺流程为:回收→清洗消毒→分拣→切割→撕破开松→除杂→给湿→开松混合→梳理成网→热风黏合→加压→冷却→成型。

1.3.1.1 原材料前处理 原材料经过清洗、紫外线消毒后进入快速分拣环节,采用VALVAN快速分拣机,主要利用近红外光谱对废旧纺织品进行分拣,该技术不仅具有高效精准的特点,还可避免人工分拣时出现错误,提高利用率。

切割环节采用CORMATEX切割机,切割方式为纵横切割,不仅可有效减少撕裂过程中对纤维的损伤,且具有大批量处理、切割均匀的优点。

撕破开松采用全封闭的DELL ORCO & VILLANI开松线,首先对样品进行加油、加湿预处理,再将小布片送到撕破机构,通过一系列机械作用将其变为纱线状,最后经过粗开松和精细开松工序将废旧纺织品由纱线状梳理成纤维状,获得再生纤维。粗开松过程中利用金属探测器和除异物气旋组件去除杂物。

1.3.1.2 机械梳理成网和热风黏合 考虑到原材料的性能,如可纺性差、纤维比较杂及安全环保等问题,采用机械梳理成网和热风黏合加固方法制备再生毡基材料,该方法全程无污染且可实现对废旧纺织品的高效循环利用。

首先进行配料计算、油剂添加,然后进行开松混合梳理,通过梳理作用使纤维呈现单根纤维伸直状态。随后进行交叉铺网,形成一定厚度的纤维网。然后采用热风穿透式黏合技术对纤维网加热,使低熔点涤纶短纤皮层融化黏合的同时,芯层仍保持原状,最后对纤维网进行加压控制其密度、厚度以及改善其平整度,在冷却后便可得到具有一定强度、蓬松度、厚度的再生纤维毡。

1.3.2正交试验设计

制备过程中通过正交试验进行工艺优化。根据前期多次摸索试验、低熔点涤纶短纤的熔融状态及相关研究[14-15],正交试验设计中因子B(温度)的设置范围为160~180 ℃,因子C(时间)设置范围为5~11 min,因子D(压力)设置范围为100~300 N,这3个因子均采用3水平。由于温度、时间、压力对毡基材料的性能影响较大,试验过程中需严格控制其大小。另外,考虑到该毡基材料的实际应用情况,低熔点涤纶短纤的含量最好在30%~50%之间,如果低熔点涤纶短纤含量较低,纤维之间会黏结不牢,而含量过高又会增加成本,因此,因子A(回收麻纤维/回收涤纶/低熔点涤纶短纤的质量比)选取2水平,分别为15∶55∶30、15∶40∶45。对于2×33四因子试验,若选用混合正交表L18(2×37),需要进行18次试验,且空白列较多,试验效率低,因此,对因子A虚拟了1个水平,采用了L9(34)进行试验。

1.3.3化学结构测试

采用傅里叶红外光谱仪对低熔点涤纶短纤吸收峰进行分析,扫描范围为4 000~500 cm-1,分辨率为4 cm-1,扫描次数为32。

1.3.4热性能测试

采用差示扫描量热仪对低熔点涤纶短纤进行测试,升温速度为5 ℃/min,测量温度为30~350 ℃。

1.3.5表面形貌观察

采用扫描电子显微镜对低熔点涤纶短纤的黏合形态进行观察,测试前需对样品进行镀金处理。

1.3.6厚度、面密度、蓬松度测试

采用数字式织物厚度仪测试织物的厚度,每个样品的不同位置测试10次,取平均值;依据GB/T 24218.1—2009《纺织品 非织造布试验方法 第1部分:单位面积质量的测定》对织物的面密度进行测试;依据FZ/T 64003—2011《喷胶棉絮片》对织物的蓬松度进行测试[13]。

1.3.7力学性能测试

采用YG026D型多功能电子织物强力机进行拉伸性能测试,样品尺寸为50 mm ×300 mm,预加张力为5 N,拉伸速度为100 mm/min,每个试样测试5 次,取平均值。

1.3.8保温性能测试

采用YG606G型热阻湿阻测试仪,对再生毡基材料进行保温性能测试,样品尺寸为350 mm ×350 mm。

1.3.9透气性能测试

采用YG461E透气性测试仪对再生毡基材料的透气性能进行测试,试样面积为20 cm2,压差为200 Pa,自动选择喷嘴,每个试样测试10 次,取平均值。

2 结果与讨论

2.1 低熔点涤纶短纤性能分析

图1 普通涤纶与低熔点涤纶短纤的红外光谱Fig.1 Infrared spectra of conventional and low melting point polyester staple fiber

2.2 低熔点涤纶短纤热性能分析

图2示出低熔点涤纶短纤的DSC曲线。曲线上有2个波峰:63~75 ℃之间的峰值为表层玻璃化转变温度峰;在239~258 ℃之间的峰值为芯层熔融峰。经查阅文献[16]可知,低熔点涤纶短纤的皮层熔融温度应在90~200 ℃之间,但此曲线上并没有该波峰,这与低熔点涤纶短纤表层的低熔点改性剂含量有关。综上,本文选择在150~180 ℃范围内进行工艺探究。

图2 低熔点涤纶短纤的DSC曲线Fig.2 DSC curve of low melting polyester staple fiber

2.3 再生毡基材料形貌分析

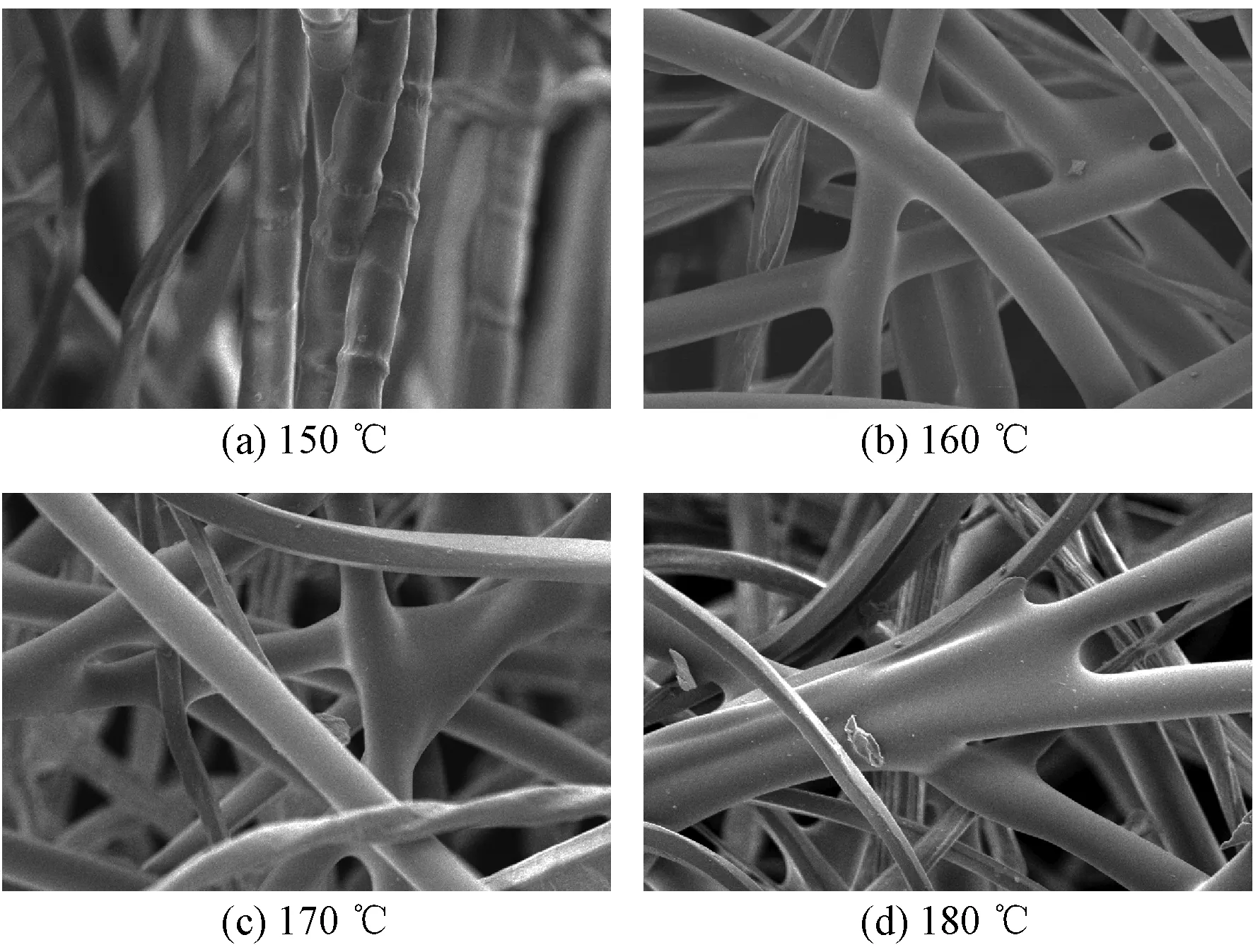

在150、160、170、180 ℃条件下,低熔点涤纶短纤熔融状态及纤维之间的黏结情况如图3所示。

图3 不同温度下低熔点涤纶短纤的黏结情况(×500)Fig.3 Adhesive morphologies of low melting point polyester staple fibers at different temperatures(×500)

由图3可知,随着加工温度的升高,低熔点涤纶短纤的熔融程度不断增大,各纤维间黏合的越来越牢固,具体黏结状态变化过程为:黏结不明显→点状黏合→块状黏合→片状黏合。在150 ℃条件下,低熔点涤纶短纤的表面呈竹节状;在160 ℃条件下,竹节消失,纤维表面变得光滑;在170 ℃时,黏结的纤维明显增多;在180 ℃时,纤维与纤维之间黏合得最牢固,皮层融化而芯层仍可保持原有性能,起到骨架支撑作用。鉴于此,本文试验选择以160、170、180 ℃作为热熔温度进行工艺优化。

2.4 正交试验结果分析

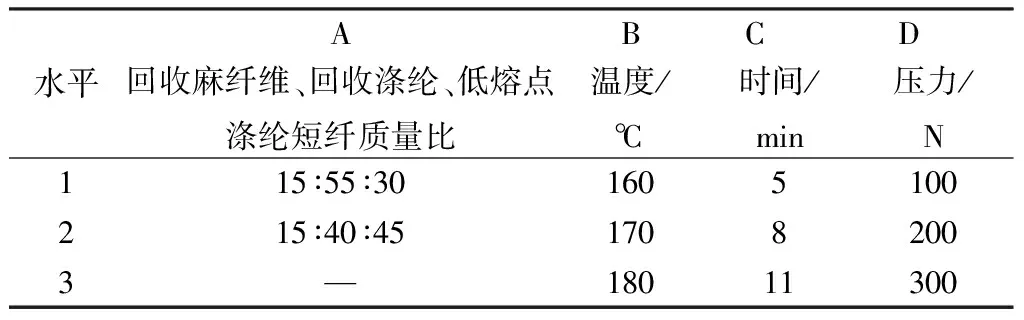

表1 正交试验因子水平表Tab.1 Factor level table of orthogonal experiment

表2 正交试验结果与极差分析Tab.2 Results of orthogonal test and range analysis

当以拉伸断裂强力作为考核指标时,得出的最优组合为A2B2D3C1,即回收麻纤维、回收涤纶、低熔点涤纶短纤质量比为15∶40∶45,温度为170 ℃,压力为300 N,时间为5 min。在本文讨论范围内,纤维配比对再生毡基材料的拉伸性能影响较大,热熔时间影响最小。

对于织物的保温性,其热阻越大,保温性能越好,反之,保温性越差。以热阻为考核指标时,得出的最优组合为C2D1B3A1,即时间为8 min,压力为100 N,温度为180 ℃,回收麻纤维、回收涤纶、低熔点涤纶短纤质量比为15∶55∶30,各因素对保温性能影响的主次顺序为:时间>压力>温度>纤维配比,在讨论范围内,热熔时间对再生毡基材料的保温性能影响较大。

本文正交试验共有2个考察指标,但由表2可知,每个指标所得到的最优组合并不完全相同,所以要采用综合平衡法对各因素再次进行综合分析。如果将其作为汽车内饰用毡基材料,需具有良好的力学性能;而纤维质量比对其力学性能影响最大,因此,对于A因素选择水平2作为优指标。对于保温性能,热熔时间对其影响较大,因此,C因素选取水平2作为优指标。

综合以上各因素最优组合为:A2B3C2D2,即回收麻纤维、回收涤纶、低熔点涤纶短纤质量比为15∶40∶45,温度为180 ℃,时间为8 min,压力为200 N。

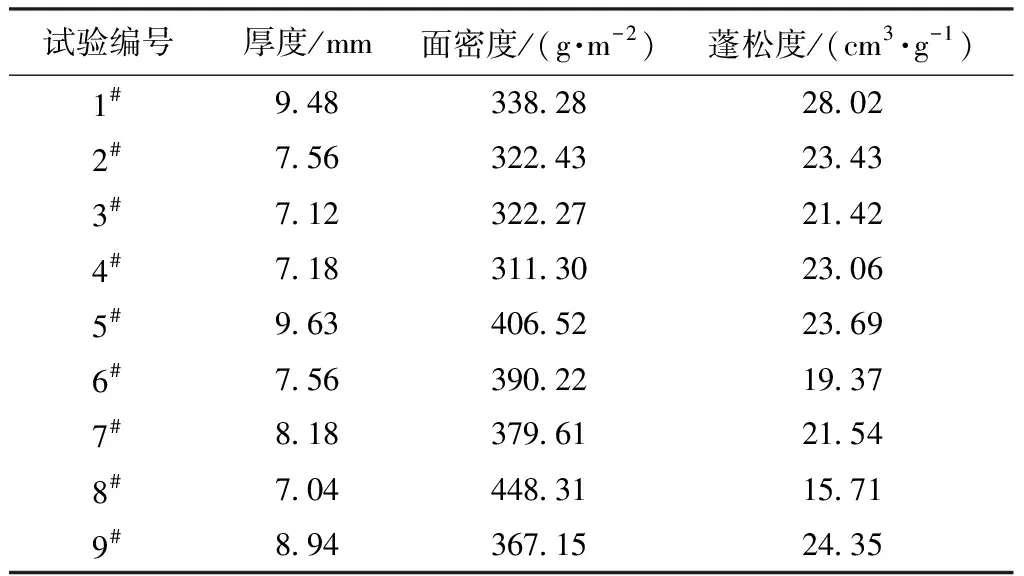

2.5 再生毡基厚度、面密度、蓬松度分析

再生毡基材料的厚度、面密度、蓬松度见表3。可以看出:再生毡基材料的厚度在7~10 mm之间;面密度在300~450 g/m2之间;蓬松度在15~30 cm3/g之间。产品的性能良好,可考虑将其用作汽车内饰。

表3 再生毡基材料的厚度、面密度、蓬松度Tab.3 Thickness, mass per unit area, bulkiness, of regenerated felt based materials

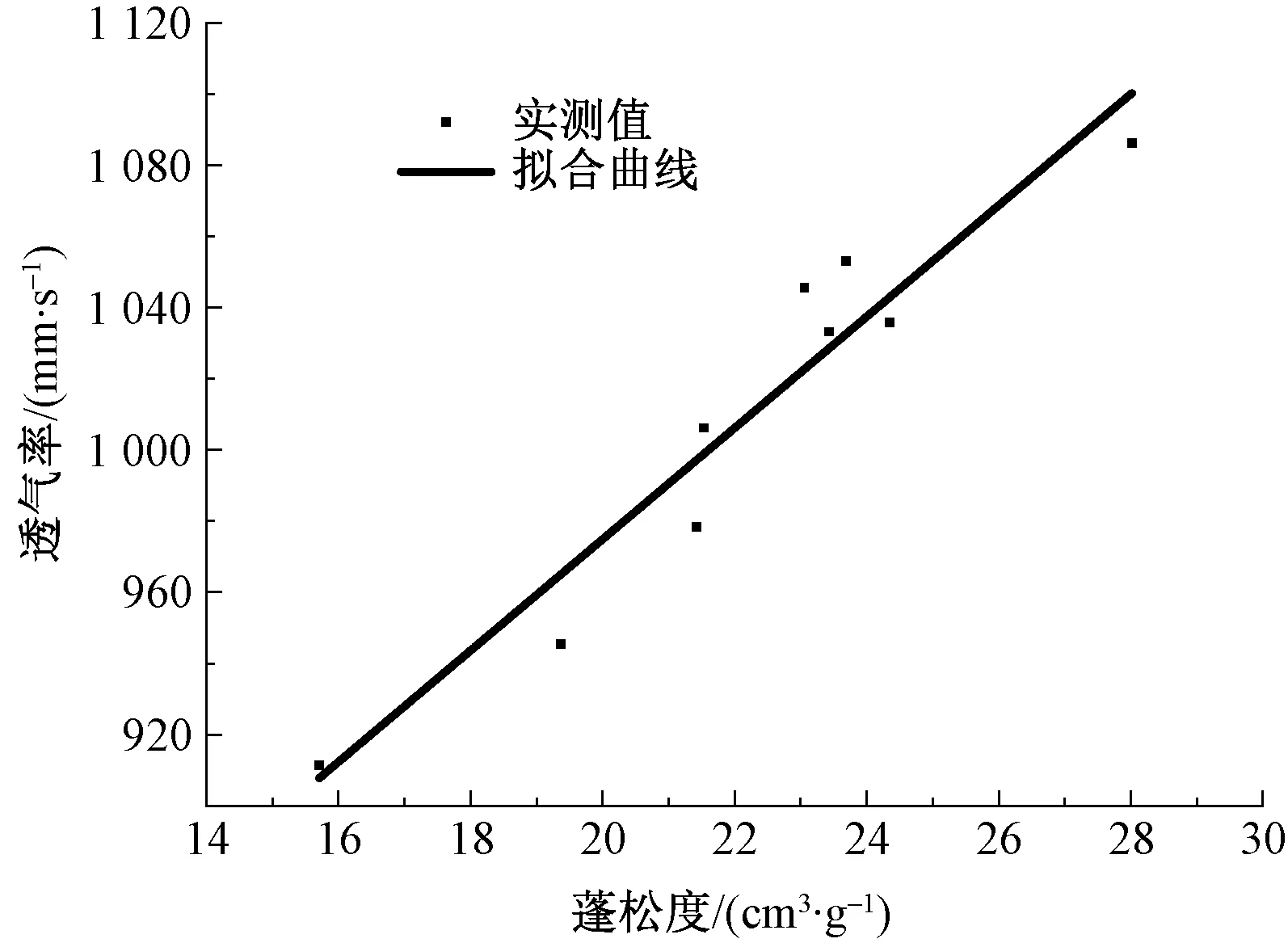

2.6 再生毡基透气性能分析

透气率是评定毡基材料舒适性的另一个关键因素,该再生毡基材料的透气率在900~1 100 mm/s之间,其蓬松度与透气率的散点关系见图4,拟合的线性回归方程为y=662.040 58+15.638 79x,R2=0.908 39。可知在一定范围内蓬松度与透气性呈正相关。另外,由于该材料具有一定的透气性,在微环境中可将人体产生的热量及时传递出去,改善闷热感,能为人体营造一个舒适的小环境;因此,可考虑将该材料应用于汽车坐垫、靠背等。

图4 蓬松度与透气率之间的关系Fig.4 Relationship between bulkiness and permeability

3 结 论

1)制备得到的再生毡基材料厚度为7~10 mm,面密度为300~450 g/m2,蓬松度为15~30 cm3/g。该再生毡基材料具有良好的性能,可满足汽车内饰的相关要求。

2)通过正交试验得出最佳工艺:回收麻纤维、回收涤纶、低熔点涤纶短纤质量比为15∶40∶45,温度为180 ℃,时间为8 min,压力为200 N,在该条件下制备的再生毡基材料的综合性能较好。

3)通过正交试验制备的再生毡基材料的透气率在900~1 100 mm/s之间,在一定范围内蓬松度与透气率呈正相关。

4)本文研究可为再生毡基材料在汽车内饰方面的应用提供一定的理论依据,对再生毡基材料进行深加工可制得功能性材料,如保温材料、减压材料、隔音吸声材料、阻燃材料等。

FZXB