一种蒸汽发生器视频检查泥渣厚度的评估方法

,,,

(1.苏州热工研究院有限公司 技术支持部,深圳 518124;2.辽宁红沿河核电有限公司,大连 116000)

蒸汽发生器视频检查是利用视频检查工具进入蒸汽发生器内部检查管板上表面以及邻近传热管上的泥渣量及泥渣分布的一种方法。通常在核电机组停堆检修阶段进行视频检查,一般分为清洗前检查和清洗后检查。清洗前检查结果主要用于初步判断泥渣堆积的状态及有无外来异物,为后续清洗方式的确定提供依据;清洗后检查结果将作为蒸汽发生器清洗效果的评判依据,进而判断蒸汽发生器运行的安全性。因此,检查结果的真实性、可靠性尤为重要。

由于蒸汽发生器内部结构复杂[1]、空间狭小、管束量大,现场检查时很难持续对管板上的泥渣高度进行快速精确地评估。目前,在国内外蒸汽发生器视频检查时,通常由技术人员根据录制的视频进行分析,对比传热管间距(CPR1000立式蒸汽发生器传热管间距为8.38 mm)进行预估,视个人的经验不同而有所差异。因此,目前的视频检验结果对泥渣厚度的描述存在一定偏差,其结果的准确性和稳定性有待提高。笔者提出了一种基于样本图片库的对比方法,将模拟体上不同厚度的泥渣在同等条件下视频检查中显示的效果制作成标准图片库,现场工作时将检查图像与样本图片进行对比,即可将蒸汽发生器管板上实际的泥渣量厚度确定在一个可接受的范围(小于1 mm)内,极大地减少了人为的判断误差,提高了视频检查结果的可靠性。同时该图片库也可用来培训视频检查操作人员,提升他们的泥渣厚度评估能力。

1 蒸汽发生器视频检查概述

国内在役核电机组蒸汽发生器主要有两种类型,一种是立式蒸汽发生器,一种是卧式蒸汽发生器。

立式蒸汽发生器最底部的管板起到承压和支撑的作用,同时传热管是一二回路重要的压力边界。二回路水在蒸汽发生器内不断循环,由于蒸汽发生器内部冷热侧存在一定的温度差,水中溶解的金属离子和杂质会不断析出、沉积,最终吸附在传热管管壁以及沉积在管板上[2]。如果这些沉积物(见图1)长时间不予清理,一方面会不断积累膨胀挤压传热管,另一方面会不断腐蚀传热管。最终,传热管因应力腐蚀破损,引发一回路放射性水泄漏,造成严重的后果。为了避免此类事情的发生,在核电站停堆检修期间,需要对蒸汽发生器内部管板及附近传热管进行目视检查,确定管板上沉积物的厚度和分布情况,然后再通过高压水枪进行冲洗[3],去除管板及邻近管间上的沉积物,以达到保障蒸汽发生器使用安全的目的。国内多数机组采用立式蒸汽发生器,而卧式蒸汽发生器传热管是水平方向布置,因此不做讨论。

图1 管间沉积物外观

1.1 蒸汽发生器管板结构

立式蒸汽发生器传热管直径为19 mm,在管板上呈矩形分布(见图2)。管板上方490 mm高度筒体处开有两个对称分布的内径为150 mm的手孔,以及周向均匀分布的内径为50 mm的4个眼孔。管间目视检查时,直径为6.1 mm的内窥镜探头从手孔进入蒸汽发生器内部。

图2 管板传热管分布示意

使用内窥镜探头时,需要利用导向工具带动探头在管板上移动,获取的视频信号经转换后传至工作平台,技术人员记录并分析该视频信息,最终将结果整理成报告文件。每次大修期间每台蒸汽发生器通常进行两次检查,第一次是在管板冲洗前进行,此时管板上有2~3 mm深的水残留,因此只检查管板外环廊及中心管廊区域,目的主要是观察有无外来物及明显泥渣堆积,为高压冲洗做准备;第二次是在管板冲洗并干燥后进行,除检查外环廊和中心管廊外,管间按照“三抽一”的原则进行检查,目的是检查管板上的清洁度以及是否存在外来物等。此时,管板已完全烘干,泥渣多呈粉状及粒状,受限于无法对泥渣厚度进行直观测量,泥渣厚度的准确评估成为蒸汽发生器内部清洁度视频检查的关键。

1.2 视频检查系统

蒸汽发生器内部视频检查是蒸汽发生器定期检修阶段的重要一环。视频检查系统主要由视频采集模块、控制模块、通信模块等组成(见图3)。

图3 视频检查系统示意

其中,采集端主要由视频内窥镜及探头组成,用来获取管板及邻近传热管上泥渣及外来物信息。控制端包括字符叠加器、电脑、采集卡、显示器等,其组成了一个完整的信号编辑系统。采集信号经调制后传送至字符叠加器,叠加蒸汽发生器编号及检查位置信息后,将视频文件传送至电脑显示并存储。视频检查阶段,在蒸汽发生器房间与环廊处,视频采集人员利用耳机进行沟通。

1.3 厚度评估方法

通过内窥镜目视检查管板清洁度的方法称为间接目视。由于结构所限而造成不可达性,技术人员并不能利用常规的测量器具直接测量管板上的泥渣厚度,只能凭借经验进行预估,具有很大的随机性;即便当前先进的三维测量探头也无法完成泥渣厚度的测量[4],因为在探头移动的过程中,无法捕捉到测量的基准平面和最高点。尤其是使用内窥镜观察时,内窥镜探头本身也会对泥渣造成误判。

目前常用的预估方法主要有:① 利用已知的传热管外径及管间距进行对比,估算出泥渣厚度与管间距的比值(见图4);② 根据蒸汽发生器制造阶段喷丸工艺处理后残留的颗粒尺寸进行对比(见图5,其中喷丸颗粒直径为1.5 mm);③ 利用传热管根部与管板结合处的圆角半径(约为0.5 mm)进行比对得出泥渣的评估厚度。

图4 利用管间距预估泥渣厚度方法示意

图5 管板上残留喷丸颗粒照片

三种方法中,第一种方法最普遍,其主要依靠人的眼力快速判断评估泥渣高度,不确定性因素较多,尤其当传热管管壁附着的泥渣较厚时,管间距会发生明显变化;第二种方法和第三种方法对于评估泥渣厚度更为直观和准确,因为喷丸和圆角位于管根处,利于快速比对法获知泥渣高度信息,但这两种方法局限性也大,喷丸不是处处存在或者泥渣厚度较大、面积较广时,圆角完全被覆盖,不能作为评估的参照。基于上述分析,笔者主要介绍样本图片库法,该法利用1∶1管间模拟体建立不同泥渣厚度的样本图片库,检查时将实际情况与图片库中的图片进行对比,估算出泥渣实际厚度。探头在事先准备好的、带有标准厚度泥渣的管间拖动,图片库的质量及数量决定了误差的大小,一般情况下无需较大规模即可将误差控制在可接受水平。

2 样本图片库方法

样本图片库方法是在已知管板泥渣厚度的情况下,利用内窥镜探头进入模拟体传热管管间并拍照的,并将其作为视频检查时泥渣厚度评估的参照标准。现场工作时,将视频录像跟样本图片库中的标准图片进行比较,即可快速确定管板上泥渣的实际厚度。根据国内蒸汽发生器视频检查验收标准,允许在管板区域存在1 mm厚度以下的,或小范围(小于20%管板面积)内存在2~5 mm厚度范围的粉状或粒状泥渣。因此,将图片库设置为间距依次相差0.5 mm的9张标准图片,最大可测厚度达到5 mm,而实际检查时泥渣厚度大于5 mm的情况也非常少见,故该图片库能够完全满足视频检查要求。

2.1 建立图片库

为了模拟真实的检查环境,在黑暗的环境下进行操作,避免外来光线对显示效果的影响。内窥镜探头采用与现场视频检查时直径相同(6.1 mm)的探头,同时所用泥渣来自核电厂蒸汽发生器冲洗出的粉渣,确保图像质量跟真实情况保持一致。现场检查时一般采用先将探头伸到管间最远端,然后通过后拉的方式移动探头,以确保视频画面稳定。因此,在图片库的制作过程中,探头也采用回拉方式进行检查(见图6)。在回拉过程中,探头自然平铺在管板上表面,选取合适的角度进行拍照,将所得照片放入视频检查图片库中。

图6 探头在管间回拉示意

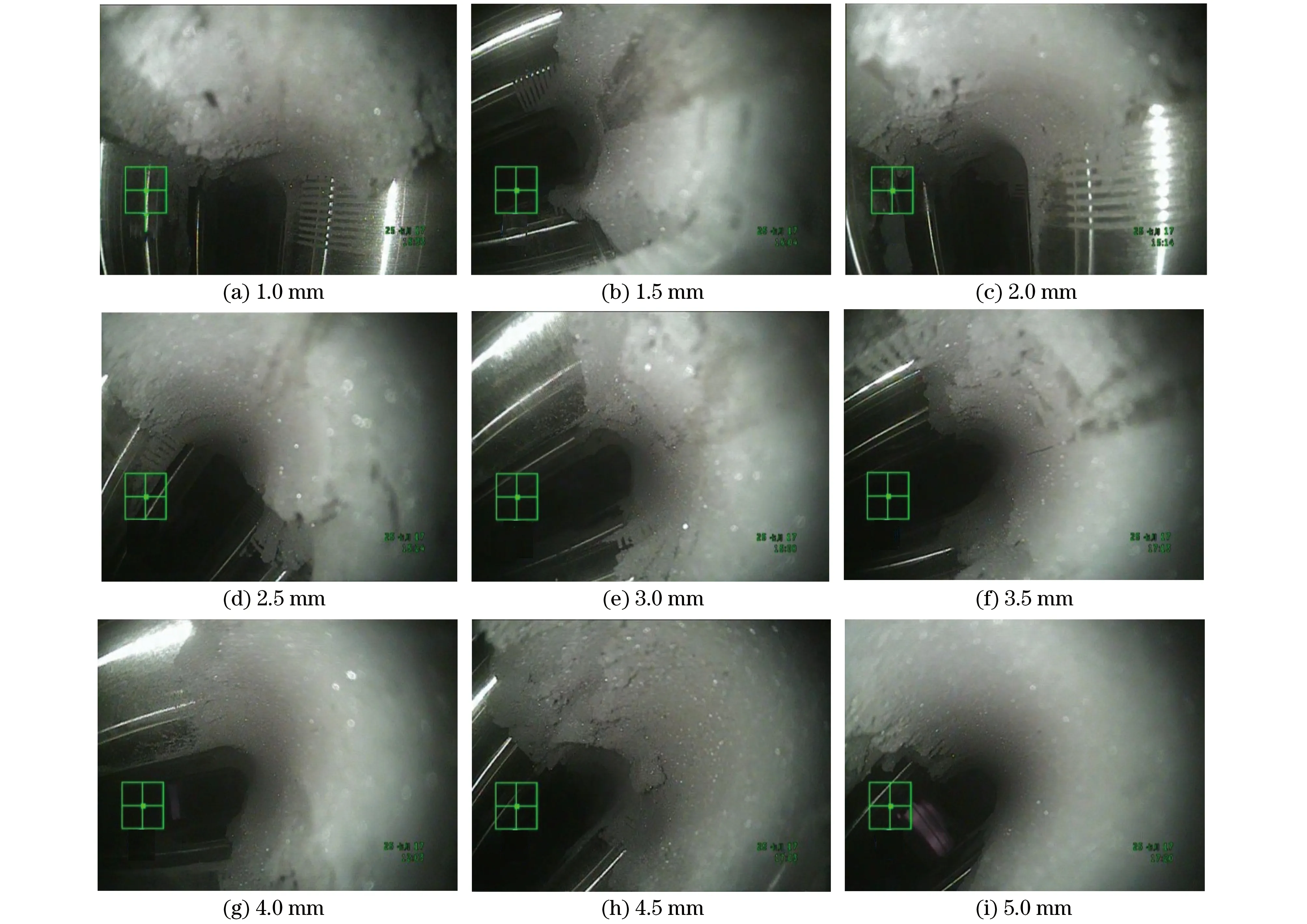

在模拟体上预先覆盖一层厚1 mm的粉状泥渣,然后将直径为6.1 mm的内窥镜探头伸入传热管管间,前后移动一段距离找到合适的角度截取一张图片,记为a。依此类推,分别截取厚度为1.5,2,2.5,3,3.5,4,4.5,5 mm的泥渣效果图片,分别记为b,c,d,e,f,g,h,i,即为视频检查样本图片库(见图7)。

现场检查时,将视频图像中泥渣效果跟图片库中的图片进行对比,找到最为相近的图片,即可得到蒸汽发生器中实际的泥渣厚度。常用3种评估方法和图片库评估法的特性对比如表1所示。

表1 常用3种评估方法和图片库评估法的特性对比

图7 视频检查图片库

2.2 实例应用

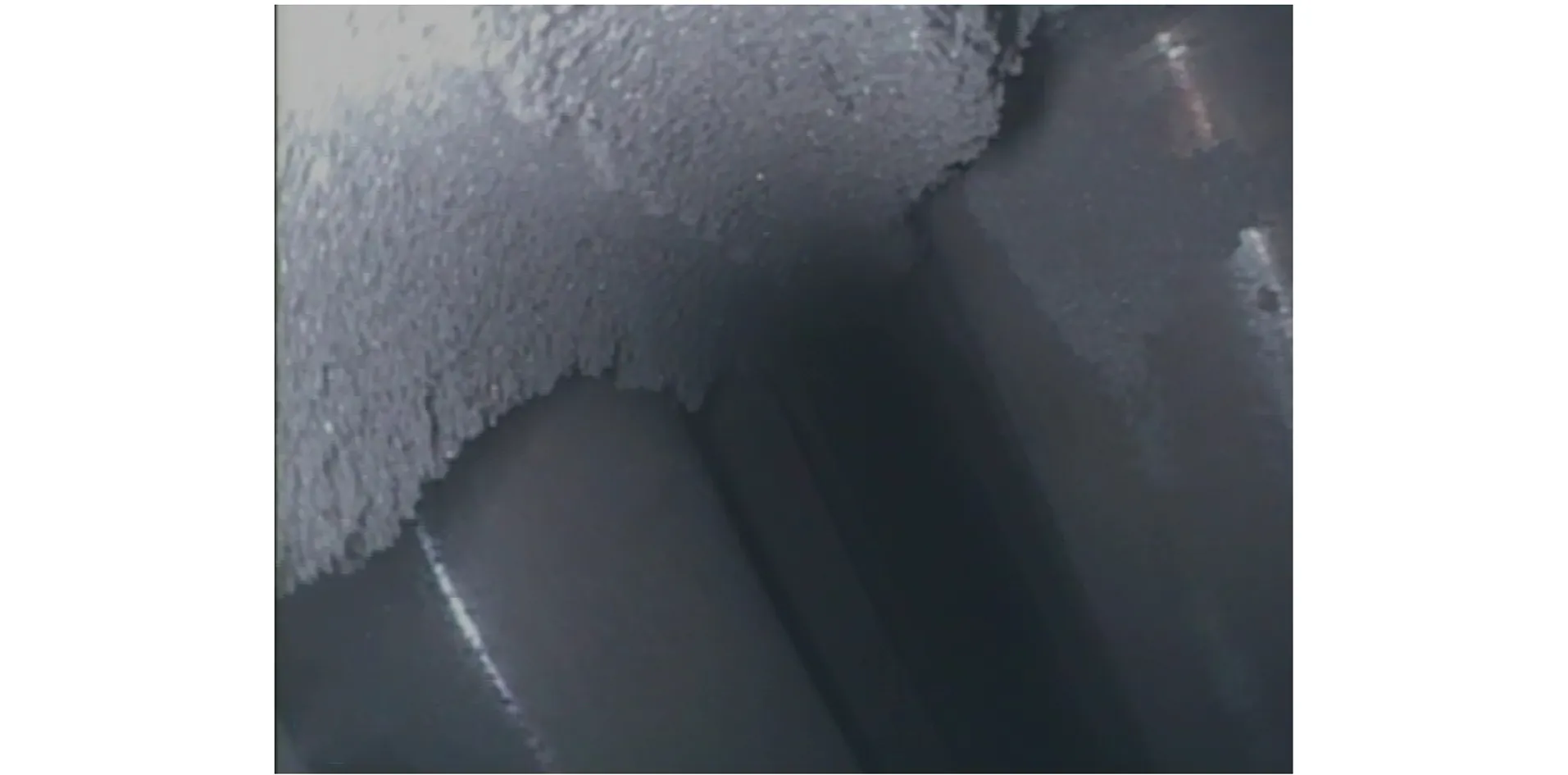

图8为某核电厂机组大修期间,蒸汽发生器管板视频检查图像,采用常用的3种评估方法难以确定管板的泥渣厚度。

图8 某核电厂蒸汽发生器管板视频检查图像

通过在图片库中进行检索,发现该图像与图7(b)所示形状高度相似,因此可以估计该处管板泥渣厚度为1.5 mm。当然,实际检查时探头每次经过的角度、高度都会有所不同,与图片库中效果有所差异。但是,与图片库中泥渣痕迹进行对比,其误差在0.5 mm范围内,结果可以接受。

同样,在另外一次大修中,电厂需要获取厚度范围在2~5 mm的管板泥渣区域大小,以便对蒸汽发生器内部清洁度进行全面评估。使用图片库评估法可快速准确找出全部目标区域,节省了大量时间。

当然,该方法也存在一定的局限性,某些硬性、次硬性泥渣不是松散地堆积在管板上,而是固结在传热管根部[5],此时该图片库不再适用。因此,在后续的研究中可以将其作为补充内容进行完善。

3 结语

蒸汽发生器管板泥渣厚度的评估一直以来是困扰视频检查技术人员的难题,如何准确快速获取管板残余泥渣厚度,关系到视频检查结果的可靠性和工作效率。常用的3种评估方法对技术人员有较高要求,且评估精度较低,使用范围过小,不建议进行大范围应用。

视频检查样本图片库法采用逆向思路,其先在模拟体上预制一层指定厚度泥渣,然后模拟在真实检查环境下的检查图像,并将筛选后的视频效果截图保存为图片库。现场检查时,只需对比图片库中的泥渣形状,即可得出对应的泥渣厚度。经实际检验,该方法可对大部分管板泥渣厚度进行有效评估,且更加方便、准确,提升了视频检查结果的可靠性。