聚丙烯纤维改性聚合物透水混凝土路面路用性能试验

罗维刚,钞 鑫,卢国文,肖永站

(1.兰州理工大学 西部土木工程防灾减灾教育部工程研究中心,甘肃 兰州 730050;2.兰州理工大学 土木工程学院,甘肃 兰州 730050)

0 引 言

2014年10月国家住房和城乡建设部推出了《海绵城市建设技术指南》,表明中国将来城市规划工作的重点是以减少对自然的干扰和损害,节约土地、水、能源等资源为原则,以解决城市缺水问题,建设积存、渗透和净化的“海绵城市”为目的[1]。透水混凝土路面可以改善城市道路路面的缺陷,能够有效收集雨水并渗入地下,保持水资源平衡,缓解城市地下水位急剧下降。

针对透水混凝土的独特之处,国内外学者从不同方面展开了研究。Rehder等[2]研究了孔隙结构和纤维对透水混凝土断裂的影响,结果表明断裂韧性主要取决于透水混凝土的孔隙率。Barnhouse等[3]通过加入再生骨料、沙子和二氧化钛(TiO2)研究大孔透水混凝土的物理和水力传导性能,结果表明再生骨料的高吸收性和低密度不会影响透水混凝土的渗透性。Gesoglu等[4]研究了掺杂废弃橡胶对透水混凝土抗冻性能的影响,结果表明添加橡胶明显改善了透水混凝土的抗冻性能,降低了透水混凝土的抗弯强度。林武星等[5-7]通过模型试验,研究了刚性聚丙烯纤维对透水混凝土路面的耐久性、路用性能以及对土基层稳定性的影响,结果表明刚性聚丙烯纤维可有效提高透水混凝土的强度、耐久性和抗弯沉能力。张茂林等[8]研究了聚丙烯纤维和橡胶颗粒对透水混凝土性能的影响,结果表明相比掺入橡胶颗粒,聚丙烯纤维更能提高透水混凝土的力学性能。刘肖凡等[9]在透水混凝土中掺入聚合纤维研究了透水混凝土强度与抗裂性能。梅迎军等[10]研究了聚丙烯纤维及聚合物乳液对水泥混凝土抗冲击性及耐磨性的影响。张巨松等[11]以水泥和水性环氧树脂作为胶凝材料对透水混凝土的强度和透水性能进行了研究。

目前对透水混凝土路用性能的研究较少,透水混凝土在工程应用中既要有足够的强度,又要有良好的透水性。聚合物透水混凝土靠树脂聚合固化将骨料胶结[12],较普通透水混凝土有更好的渗透性能,且骨料的多色彩化使其具有更好的装饰效果。复掺聚丙烯纤维后可大大提高其强度、磨耗、抗冲击等性能,解决了硬化后脆性发展对路面的破坏问题,提高了透水混凝土路面的耐久性[13]。本文以普通透水混凝土、聚合物透水混凝土与聚丙烯纤维改性聚合物透水混凝土为研究对象,制作了路段模型并探讨其强度、渗透性、抗冲击性等性能的差异,基于路面设计与本地降雨参数,分析了其对径流的削减效果,对“海绵城市”中透水混凝土路面的施工研究具有一定的指导意义。

1 试验研究

1.1 原材料

1.1.1 水泥

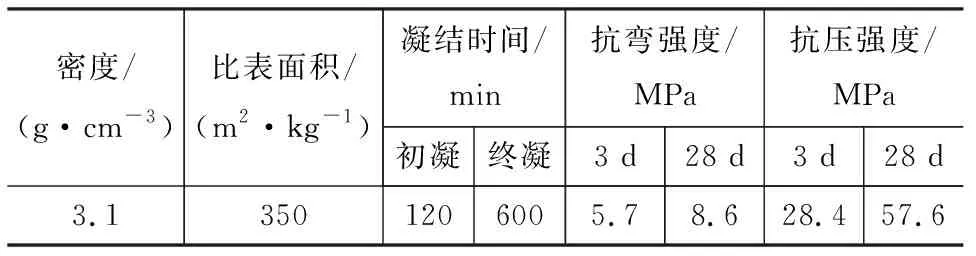

水泥采用庆阳祁连山P.O42.5普通硅酸盐水泥,水泥部分物理力学性能如表1所示。

表1 水泥物理性能Tab.1 Physical Properties of Cement

1.1.2 粗集料

选用本地附近产卵石,粗集料级配为4.75~9.5 mm,卵石符合《建筑用卵石、碎石》(GB/T 14685—2011)质量要求,其压碎指标、坚固性指标、含泥量(质量分数)等技术指标皆符合Ⅰ级要求,如表2所示。

表2 粗骨料技术指标Tab.2 Technical Indexes of Coarse Aggregates

1.1.3 无溶剂型聚氨酯胶黏剂

采用德国汉高公司研制的UF7508型无溶剂型聚氨酯胶黏剂,主剂与固化剂质量比为6∶1,黏度为1 500 Pa·s(75 ℃),具有以下特点:初始黏结力强,黏度低,操作温度小于80 ℃。

1.1.4 聚丙烯纤维

纤维采用甘肃唯克隆工程建材有限公司生产的聚丙烯纤维,其原貌如图1所示,纤维技术指标见表3。

表3 聚丙烯纤维技术指标Tab.3 Technical Indexes of Polypropylene Fiber

1.2 配合比设计

由于目前透水混凝土的研究还并不完善,一般建议采用质量法[14],抗压强度要求仅为20 MPa,根据填充原理,粗集料用量为1 300~1 500 kg,粒径为4.75~9.50 mm,胶凝材料用量为345 kg,水胶比为0.28~0.32,对于聚丙烯纤维改性聚合物透水混凝土,取聚合物掺量(质量分数)为胶凝材料的4%,8%,12%,复掺聚丙烯纤维掺量为0.5%,1.0%,1.5%。该方法容易控制各材料用量,在工程中容易实现。本文设计了普通透水混凝土、聚合物透水混凝土、聚丙烯纤维改性聚合物透水混凝土3种路面,配合比如表4所示。

1.3 路段模型设计与制作

选取模型尺寸为1.6 m×1.2 m×0.43 m,模板四周用木板封闭,在侧壁从低往高标记刻度130,150,150 mm,并按照这个高度进行透水混凝土路段模型隔层的制作,如图2所示。透水混凝土路段模型设计制作包括土基层、碎石基层、面层,各层在受荷载及其他因素影响时发挥的作用不同,路基用土取自兰州城关区某施工场地,加入少量水使其含水量为17%~22%,搅拌并振动压实,厚度为130 mm。基层级配为2.35~4.75 mm,4.75~9.5 mm,9.5~13.5 mm,筛余百分率比值为1∶2∶5。将该级配碎石沿长度方向均匀铺于路基上,厚度为150 mm,根据表4配合比制作路段面层,将搅拌好的透水混凝土均匀摊铺于碎石基层上,厚度为150 mm,人工进行振捣并整平。3种透水混凝土路面依据试验要求分为2组,一组在养护后不再加水,确保其在自然条件下风干干燥,另一组在养护后采用人工降雨系统模拟降雨条件下的路段蓄水排水能力,其面层超过持水能力而溢出时停止。

1.4 试验方法

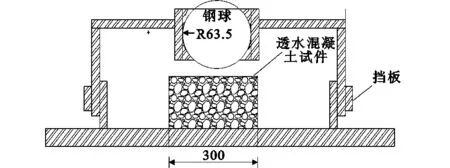

1.4.1 路面快速堵塞试验

透水混凝土路面堵塞直观表现为渗透系数的降低,现有的渗透性评价方法中,试件侧壁渗透问题是影响渗透系数测量不严格的主要原因之一。与钻芯取样相比,实验室中试模表面比较粗糙,加之透水混凝土粗骨料为刚性材料,在试模中成型后会在侧壁形成大量的开口孔隙,在渗透试验时,水更容易从开口孔隙与侧壁形成的开放通道中流出,改变渗透路径,与工程实际相差较大。鉴于此,对透水装置进行了一定的改进[15-18],使用防水涂料(凡士林)-柔性橡胶垫-透水装置组成的复合透水系数测试仪,如图3所示。为实时记录堵塞过程中渗透系数的变化,在试验装置中安装2个电子水压力传感器和1个超声波流速传感器,通过模数转换器连接计算机。由水压力传感器可测得试件上、下表面的水头损失,由超声波流速传感器可测得出水管内水的流速。

由达西定律计算渗透系数,即

(1)

式中:k为渗透系数;v1为试件内水的平均流速;i为水头梯度;v2为出水管内水的流速;Δh为水头损失;Aef为试件有效截面面积,计算参见文献[16];Aou为出水管的内截面面积;L为试件长度。

表4 不同类型透水混凝土面层的配合比Tab.4 Mix Ratios of Different Types of Pervious Concrete Surface

快速堵塞试验中,本文将筛选后的河砂作为堵塞材料,取砂率为6%,粒径范围为0.15~2.36 mm,所用砂的级配如表5所示。

1.4.2 路面承载力测定

依据《公路路基路面现场教程》的加载方式,加载装置立面如图4所示。取和车轮与路面接触面积大小的铁片作为接触面,铁片与反力架之间放置千斤顶达到加载的目的,接触面荷载以均布荷载分布,试验直径为50 cm,上面辅以型钢支座作为过渡缓冲,其上放置千斤顶与压力传感器。初始荷载等级为4.5 kN·min-1,每级加载用时2 min,当面层位移发生较大变化或者不稳定时,荷载等级变为2.8 kN·min-1,反复加载,连续加载至位移达到最大值,当面层出现贯穿裂缝时停止加载,进行记录。

表5 堵塞材料河砂级配Tab.5 Sand Gradation of Clogged Material

1.4.3 路面抗冲击试验

目前中国关于抗冲击性能测试没有一致的规定,相关规范[19-20]也没有统一的试验方法。本次试验采用ACI建议的自制自由落锤方法,如图5所示。试件(尺寸为300 mm×150 mm×150 mm)底部涂抹1层黄油以减缓装置的横向约束作用,质量为4.54 kg的重锤从落距为457 mm的高空自由落体而下冲击试件,冲击产生的能量传递给试件,连续冲击作用下,当试件表面出现第1条裂缝时,记录初裂冲击次数为N1。接着上述步骤继续冲击试件,试件表面裂缝不断扩大,体积膨胀,当试件表面出现贯穿裂缝时,标志着试件破坏,记录终裂冲击次数为N2。ACI推荐的冲击功计算公式为

W=Nmgh

(2)

式中:W为冲击功;N为冲击次数;h为落距;m为

重锤质量;g为重力加速度。

1.4.4 路面径流削减试验

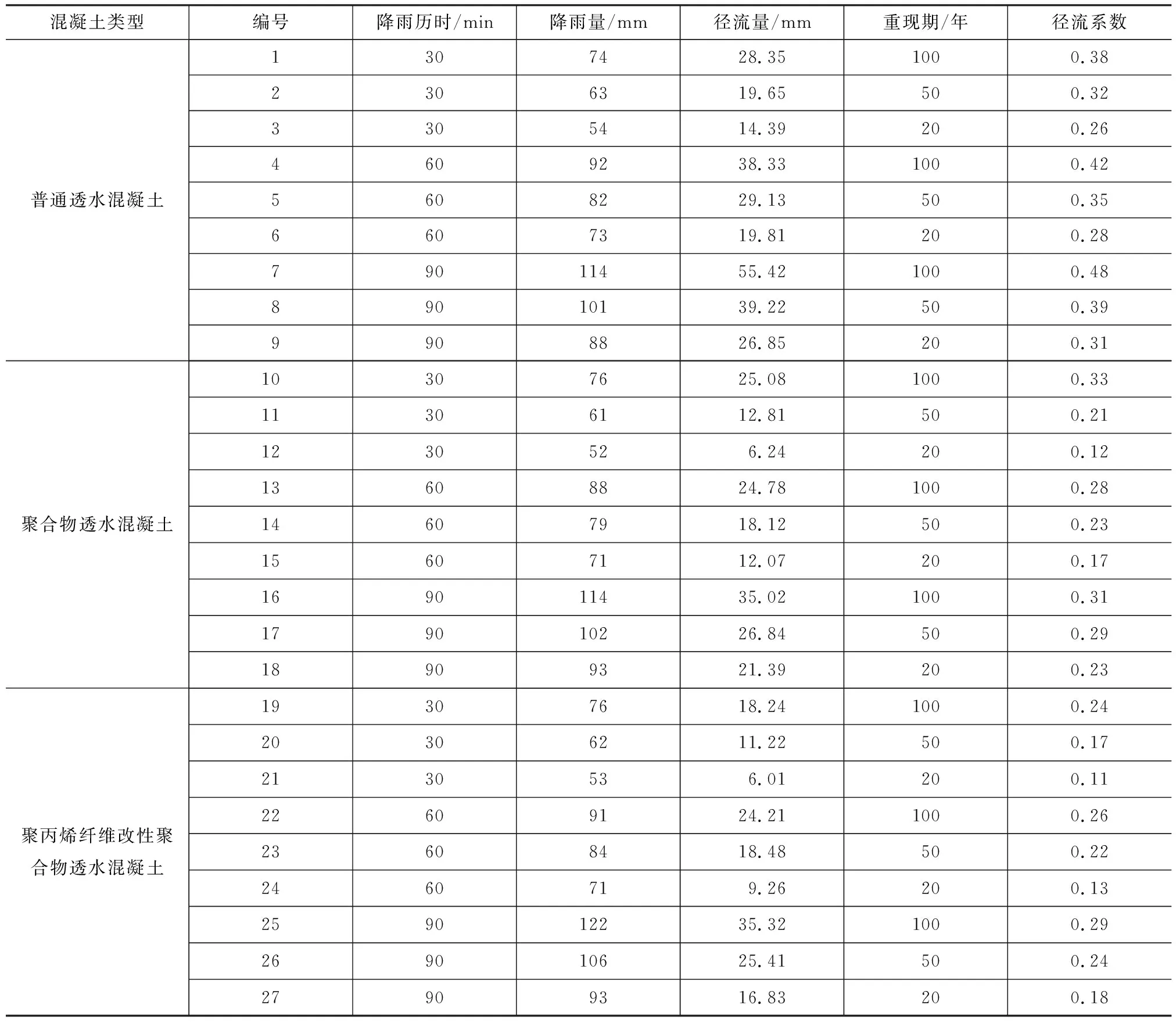

本试验使用人工模拟降雨系统和路段模型装置,进行3种不同类型透水混凝土路面径流削减试验,根据降雨历时与重现期设计了表6所示的试验,测试路面的径流量,通过计算径流系数来观测不同类型透水混凝土路面对径流的削减作用。

表6 不同类型透水混凝土路面径流量及径流系数Tab.6 Runoff and Runoff Coefficients of Different Types of Pervious Concrete Pavements

2 试验结果及分析

2.1 路面快速堵塞试验结果分析

取投砂前试件渗透系数的平均值为初始渗透系数,将堵塞过程中计算渗透系数与初始渗透系数的比值作为归一化渗透系数。

2.1.1 普通透水混凝土路面堵塞过程分析

取配合比编号1的普通透水混凝土路面试件分析透水混凝土路面的堵塞过程。普通透水混凝土路面渗透系数随时间的变化趋势如图6所示。由图6可以看出:初始阶段普通透水混凝土的归一化渗透系数波动不大,细砂缓慢进入试件内部;快速堵塞阶段渗透系数迅速降低,大量连通孔隙被细砂填充;一定时间后,细砂开始从试件底部流走,此时堵塞缓慢恢复;当细砂几乎不从底部流出时,渗透系数变化趋于稳定。

2.1.2 不同类型透水混凝土对堵塞的影响

为研究不同类型透水混凝土的堵塞效应,选取普通透水混凝土、聚合物掺量为4%,8%,12%的聚合物透水混凝土,以及聚丙烯纤维掺量为1.5%、聚合物掺量为12%的混凝土进行透水试验,归一化渗透系数随时间的变化如图7所示。

由图7可以看出,对于普通透水混凝土与聚合物透水混凝土,渗透系数分别为初始渗透系数的81%与92%。普通透水混凝土较聚合物透水混凝土易堵,主要由于聚合物乳液改善了新拌透水混凝土的工作性能,提高了混凝土的致密性。同时,胶乳中含有大量活性物质,在混凝土水化、硬化过程中增加了胶乳与集料及水化产物的黏附性。胶乳失水后形成的聚合物薄膜紧密吸附在集料表面,填塞在集料-水泥石界区,形成了集料-聚合物薄膜-水泥石的空间网状结构。孔隙尺寸和渗流速度较小,减小了细砂进入孔隙通道堵塞较细部位的可能性,复掺聚丙烯纤维较单掺聚合物透水混凝土路面不易堵塞,但效果不明显,究其原因为乱向分布的纤维增强了空间网状作用,使得细砂更不易进入孔隙通道。因此,聚合物透水混凝土路面的投入使用成为一种趋势。

2.2 路面承载力分析

压力传感器将传递的信号转化为应变,文献[14]通过整理多组数据拟合得到压力P与应变ε的线性方程为P=-1.042 6ε+0.051 69。本文通过测试压力传感器的应变,计算不同类型透水混凝土路面的承载力。对普通透水混凝土按加载制度加载,荷载增加至54 kN时,路段出现声响,观测面层无明显裂缝,继续加载至63 kN时,传感器读数出现跳跃式变化,面层中心处出现贯穿裂缝,标志着路段破坏。相同加载制度下,聚合物透水混凝土加载至48 kN时,路段侧面板出现声响,继续加载至53 kN时,传感器读数呈跳跃式降低,路段破坏。对于聚丙烯纤维改性聚合物透水混凝土路段,按照加载制度先加载至88 kN时,侧面板出现开裂声响,面层表面无明显裂缝,继续加载至96 kN时,荷载值出现跳跃式降低,路段方向中心处出现贯穿裂缝,标志着路段破坏。

通过比较发现,普通透水混凝土承载力较聚合物透水混凝土高,主要由于两者胶结材料和胶结作用原理不同。聚合物透水混凝土是以树脂胶黏剂为胶结材料,对基料的包裹层较薄,胶黏剂固化后基料间胶结面积小。聚丙烯纤维改性聚合物透水混凝土的承载力较聚合物透水混凝土提高了52%,在加载过程中,聚丙烯纤维-聚合物-基料-水泥形成空间网状共同受力,抑制了路面板的拉弯变形,提高了路面的承载性能,弥补了聚合物透水混凝土路面透水性好而承载力差的劣势。

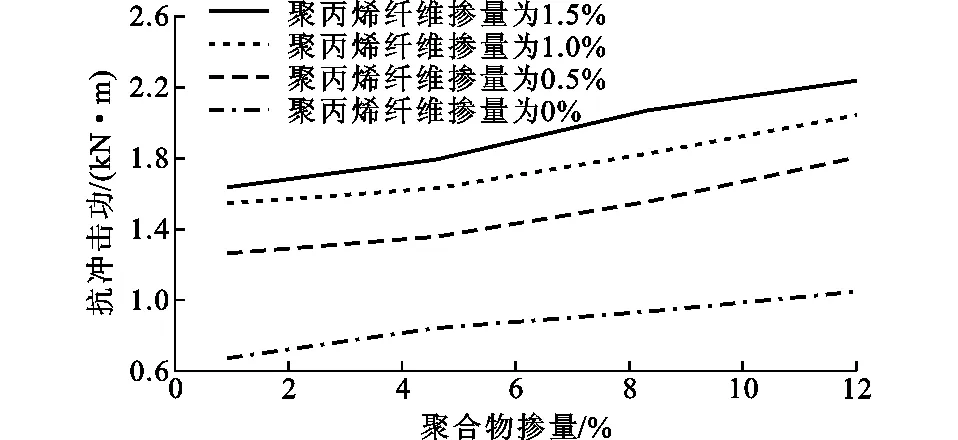

2.3 不同类型透水混凝土抗冲击性能分析

由于计算结果具有较大的离散性,为保证数据的可靠性,本文采用格拉布拉斯统计法进行数据处理[21],表7为试验条件下冲击功的测试结果。图8为透水混凝土抗冲击功与聚丙烯纤维掺量的关系。图9为透水混凝土抗冲击功与聚合物掺量的关系。

表7 不同类型透水混凝土冲击功及提高率Tab.7 Impact Power and Increase Rate of Different Types of Pervious Concrete

由表7可知,普通透水混凝土的初裂冲击次数与终裂冲击次数相同且较小,表明普通透水混凝土在冲击荷载作用下呈脆性破坏。聚合物透水混凝土在冲击荷载作用下冲击性能有所增强,较普通透水混凝土提高了15.6%~40%,主要由于加入聚合物后形成乳胶-集料-水泥空间网状结构,加强了混凝土的内部结构性,进而提高了透水混凝土的抗冲击性能。

掺入聚丙烯纤维的聚合物透水混凝土可以显著增强其抗冲击性能。由表7及图9还可以看出:聚丙烯纤维掺量为0.5%时,抗冲击性能大致提高了101%,且随着纤维掺量的增加,混凝土吸收的冲击功越大,抗冲击性能越好;当聚丙烯纤维掺量为1.5%时,抗冲击性能提高了245.9%,较聚合物透水混凝土有更好的抗冲击性。主要由于聚丙烯纤维的混乱分布,与混凝土内部结构一起承担冲击荷载作用,阻止了混凝土碎块从基体中脱落,使得混凝土表现出较好的韧性,进一步提高了透水混凝土的抗冲击性能。

2.4 不同类型透水混凝土路面径流量的分析

图10为不同降雨历时与重现期下3种透水混凝土路面的径流系数变化。对聚丙烯纤维改性聚合物透水混凝土路面分析可知,降雨历时为30 min,重现期由20年到100年时径流系数由0.11增至0.24,表明降雨频率增大时,径流系数减小,透水混凝土路面对径流的削减作用越明显。通过对比发现,普通透水混凝土路面雨量径流系数为0.26~0.48,相同的重现期与降雨历时下,聚合物透水混凝土与聚丙烯纤维改性聚合物透水混凝土径流系数相差不大,但较普通透水混凝土路面径流系数要小,径流系数为0.11~0.29。

综合分析可知,对于重现期小、降雨历时较短的多雨地区,聚丙烯纤维改性聚合物透水混凝土路面较普通透水混凝土路面有较好的径流削减效果。

3 结 语

(1)普通透水混凝土与聚合物透水混凝土渗透系数分别为初始渗透系数的81%与92%。普通透水混凝土较聚合物透水混凝土易堵,主要由于聚合物乳液改善了新拌透水混凝土的工作性能,提高了混凝土的致密性。同时,胶乳中含有大量活性物质,在混凝土水化、硬化过程中增加了胶乳与集料及水化产物的黏附性。

(2)通过比较发现,普通透水混凝土承载力较聚合物透水混凝土高,聚合物透水混凝土中掺入聚丙烯纤维后承载力提高了52%,弥补了聚合物透水混凝土路面透水性好而承载力差的劣势。

(3)普通透水混凝土面层的初裂冲击次数等于终裂冲击次数,呈脆性破坏,随着聚合物掺量的增加,透水混凝土路面抗冲击性能增强,聚氨酯胶黏剂掺量为4%~12%时,抗冲击性能较普通透水混凝土提高了15.6%~40%。复掺聚丙烯纤维掺量为1.5%时,抗冲击性能提高了245.90%。聚丙烯纤维-聚合物-基料-水泥形成的空间网状结构是增强其抗冲击性的根本。

(4)普通混凝土路面径流系数为0.26~0.48,重现期与降雨历时相同时,聚合物透水混凝土与聚丙烯纤维改性聚合物透水混凝土径流系数相差不大,但较普通透水混凝土径流系数要小,路面径流系数为0.11~0.29。综合分析可知,对于重现期小、降雨历时较短的多雨地区,聚丙烯纤维改性聚合物透水混凝土路面较普通透水混凝土路面有更好的径流削减效果。

[第35卷卷终]