高分子聚合物混凝土铺装材料的开发及路用性能检测评价

王荣伟,胡占红,石家磊,李书飞,徐世法,段文志

0 引 言

中国气候夏季炎热、高温持续时间长,冬季严寒、温度降低速率快,而沥青类路面铺装材料温度敏感性强,高温容易产生车辙,低温会变脆开裂,难以达到铺装材料长寿命的要求。另外,中国公路存在着严重的超限重载情况,层间剪力大,沥青类材料层间结合薄弱,层间黏结失效的情况极易发生,进而导致面层材料产生裂缝破坏。传统沥青类材料已不能满足中国的交通需求,高分子聚合物因具有良好的高低温性能、较高的强度、广泛的黏结适用性[1],可以成为沥青材料的优质替代品,因此开发出一种以高分子聚合物为胶结料的新型铺装材料具有重要的理论意义及工程价值。本文对适合作为混凝土胶结料的高分子聚合物进行初步的开发和选择,并进行新型高分子聚合物混凝土的配合比设计与路用性能验证。

1 高分子胶结料的开发与选择

本文所采用的高分子胶结料由聚氨酯类高分子聚合物、活性氢组分、缓凝剂、增稠剂、异氰酸酯固化剂和高分子纤维组成。

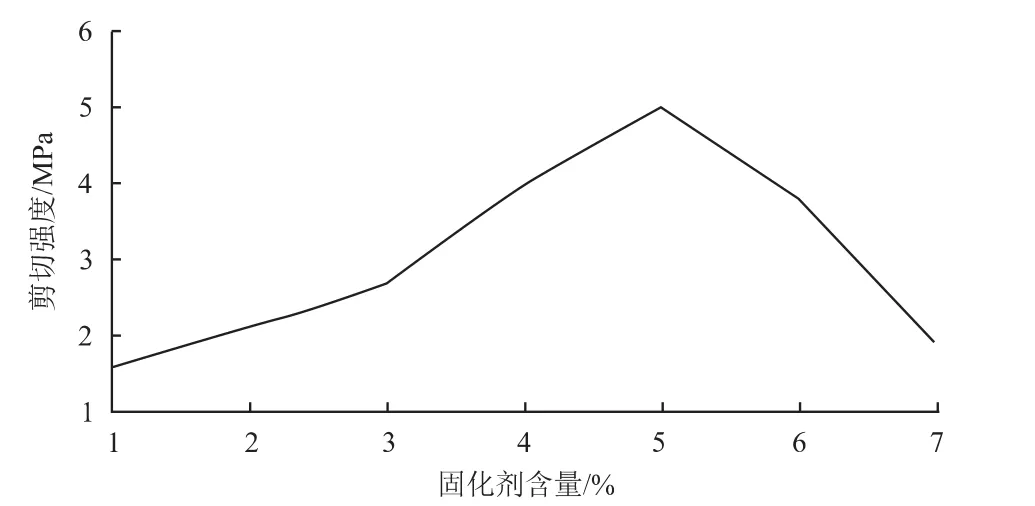

胶结料剪切强度与固化剂的含量和聚氨酯类高分子的种类有关[2]。固化剂是一类增进或控制固化反应的物质或混合物。聚氨酯的固化是指经过缩合、闭环、加成或催化等化学反应,使热固性聚氨酯发生不可逆的变化,而这一过程需要添加固化剂来完成的。通过试验研究,得到剪切强度随固化剂含量变化的曲线,如图1所示。

从图1中可以看出,随着固化剂含量的增加,胶结料的剪切强度呈现先增后减的趋势,并且在固化剂掺量为5%时达到峰值。这是因为固化剂可以使材料分子之间的结合力增大,从而增加了剪切强度。达到一定程度时,分子间作用力表现为斥力,此时形成的物质性质较脆,剪切强度较低[3]。因此,本文选取固化剂含量为5%。

图1 胶结料剪切强度随固化剂含量的变化曲线

本文选取了3种不同的聚氨酯类高分子聚合物进行合成。考虑适宜的固化时间和增强剪切强度的条件,选择固化剂含量为5%和6%,缓凝剂掺量为5%、6%、7%,增稠剂掺量为1%、2%、3%进行试验,得到不同高分子胶结料性能,如表1所示。

由表1可知,当黏结剂主要成分为1-MOCA加成物时,4种黏结剂都容易拌合。综合考虑,黏结剂1-4可操作时间较长、常温固化时间较短、剪切强度较高、综合性能更优越。

当黏结剂主要成分为2-MOCA加成物时,剪切强度较高,考虑在施工中需要有充足的可操作时间,并且尽量减少固化时间来开放通行,相比之下黏结剂2-2性能更加优越且易于拌合。

当黏结剂主要成分为3-MOCA加成物时,固化时间都较短,黏结剂3-1的可操作时间较长、强度最高、综合性能更优越。

综上分析,选取3-1型黏结剂进行高分子聚合物混凝土的研究。

2 高分子聚合物混凝土的配合比设计

高分子聚合物混合料是在常温下拌合,相较于热拌和温拌沥青混合料来说不需要加热,因而更加环保和节能。然而,高分子聚合物混合料是一种新材料,目前并没有统一的试验标准和流程,本文根据已有的成功经验并经过理论计算得到混合料级配[4],再根据新型高分子聚合物混合料的预期性能进行胶石比的确定。

2.1 原材料性能

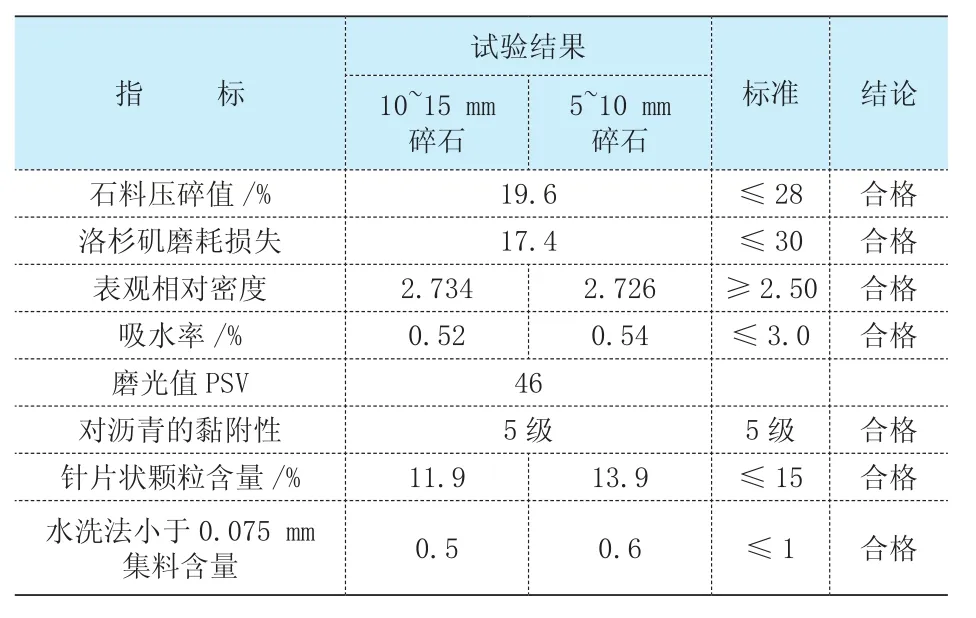

集料在混合料中起到整体骨架和填充作用,不同颗粒大小的集料在混合料中的作用不同,所以相应的技术要求也不同。普通的道路材料选用的石料为石灰岩,而石灰岩的强度较低,不能满足高性能高分子聚合物混凝土的要求,因此本文采用的集料是坚硬、耐久性能好的玄武岩,石料产地为北京,各集料性能试验结果见表2~4。

2.2 高分子聚合物混凝土级配

AC型沥青混凝土是中国典型的路面结构形式,是连续级配,即各档料的用量是连续的,逐级填隙。其混合料属于悬浮密实型骨架,混合料中存在大量细集料,粗集料含量相对较少,粗集料之间距离较大,悬浮于细集料中,没有形成接触。混合料强度构成中,内摩阻力较小,黏结力较强,对温度变化反应敏感,在高温环境下容易产生变形[5]。但是,由于混合料空隙率小,十分密实,可以有效地防止水的渗透,具有较好的水稳定性。本文选取AC-10作为高分子聚合物混凝土的级配。

表2 细集料试验结果

表3 粗集料试验结果

表1 高分子胶结料的组成及性能

表4 矿粉试验结果

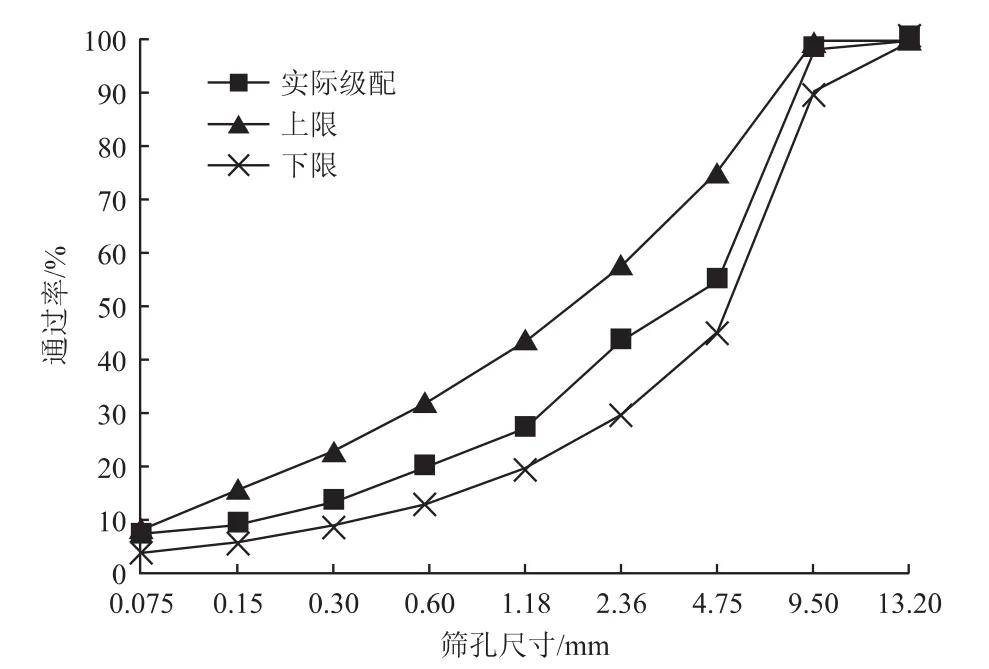

根据集料筛分结果,使2.36 mm筛孔通过率小于45%,接近设计级配范围的中值,初定配合比为5~10 mm矿料、机制砂、矿粉的比例为46495,级配曲线见图2。

注:为绘制方便,横坐标未按比例标注。

2.3 最佳胶石比的确定

目前,聚合物混凝土在建筑工程方面的应用主要作为预制构件、老旧建筑的修复加固材料,在交通工程方面作为道路的快速修补材料[6]。综合来看,与普通水泥混凝土相比,高分子聚合物混凝土的抗折、抗压强度高,并且可在常温或低温下固化形成强度,且具有优良的耐水、耐腐蚀性能。应用于快速修补的聚合物混凝土由于固化速度太快、硬度太大,无法用作路面铺装材料,因此本文根据现有聚合物混凝土的设计经验,结合设计级配,初定2.4 路用性能分析7.0%、7.5%、8.0%三种胶石比对其进行马歇尔试验,从而确定最佳胶石比,试验结果见表5。

由于高分子聚合物混凝土为热固性材料,60 ℃的马歇尔稳定度已远远超过普通沥青混合料的稳定度,因此在最佳胶石比的确定过程中,稳定度与流值因素的意义不大。相对于普通沥青来说,高分子聚合物的造价较高,在设计级配的条件下,8.0%胶石比已有较好的施工和易性,且孔隙率较小,混合料足够密实,因此确定最佳胶石比为8.0%。

目前对于高分子聚合物混凝土用作路面铺装材料的研究较少,尚无针对高分子聚合物混凝土路用性能而设计的试验评价方法。在开发出有针对性的、完整的试验方法前,为了初步评价新型高分子聚合物混凝土材料的性能,本文按照普通沥青混合料的路用性能评价方法进行试验。通过70 ℃、0.7 MPa下的车辙试验来评价其高温稳定性,通过10 ℃的低温小梁弯曲试验来检验其低温抗裂性能,通过15 ℃、1 200 με条件下的疲劳试验来检验其疲劳寿命。在高分子聚合物混凝土的开发过程中,多次试验结果表明,高分子聚合物混凝土的冻融劈裂强度比(TSR)约在40%左右,但试验组(经过1次或多次冻融循环的试件)的劈裂强度仍高于普通沥青混合料的劈裂强度,因此本文采用冻融循环剩余劈裂强度来评价混合料的水稳定性。选择最终的配合比设计结果,根据沥青混合料的试验方法制作试件进行试验,试验结果如表6所示。

表5 AC-10型高分子聚合物混凝土的马歇尔试验结果

表6 高分子聚合物混凝土的路用性能检测结果

沥青混合料中,高温稳定性较好的为抗车辙剂改性沥青混合料(KAC),其动稳定度一般在7 000~10 000次·mm-1,低温抗裂性能较好的为改性SMA沥青混合料,其最大低温弯拉应变为2 500~4 500 με,而由于新型高分子聚合物混凝土为热固性材料,温度敏感性低,其动稳定度达到了69 750 次·mm-1、最大弯拉应变达到48 762 με,两项性能均较目前最优沥青混合料的性能提升近10倍;在抗疲劳性能方面,大微应变(1 200 με)条件下,疲劳寿命较高的SMA沥青混合料一般为20万次左右,新型高分子聚合物混凝土韧性较好,疲劳寿命达到了168万次,是SMA沥青混合料疲劳寿命的8倍左右;在水稳定性能方面,本文针对新型高分子聚合物混凝土提出了新的评价指标——冻融循环剩余劈裂强度,新型高分子聚合物混凝土经过冻融循环后剩余劈裂强度仍能达到0.8 MPa,这与目前水稳定性较好的SMA沥青混合料不经过冻融循环时的强度类似,完全满足路面使用要求。

3 结语

(1)本文采用聚氨酯类材料,通过调节固化剂、缓凝剂、增稠剂等的用量,开发出了有足够可工作时间及强度、适合作为路面铺装混合料胶结料的高分子聚合物。

(2)为与高分子聚合物性能相匹配,选用了性能优良的玄武岩作为混合料集料。通过马歇尔方法进行了AC-10型高分子聚合物混凝土的级配设计,综合考虑造价因素及混合料的密实性,确定了8.0%的最佳胶石比,初步完成了高分子聚合物的配合比设计。

(3)按照沥青混合料的评价方法对高分子聚合物混凝土进行了路用性能评价分析,并提出了针对于高分子聚合物混凝土的水稳定性评价指标——冻融循环剩余强度。试验结果表明,新型高分子聚合物混凝土为热固性材料,温度敏感性低,其动稳定度达到了69 750次·mm-1、最大弯拉应变达到48 762 με,两项性能均较目前最优沥青混合料性能提升近10倍;在抗疲劳性能方面,大微应变(1 200 με)条件下,新型高分子聚合物混凝土韧性较好,疲劳寿命达到了168万次,是SMA沥青混合料疲劳寿命的8倍左右;在水稳定性能方面,新型高分子聚合物混凝土经过冻融循环后剩余劈裂强度仍能达到0.8 MPa,完全满足路面使用要求。