铝合金导体应用发展历程及现状

吴振江

摘要:

综述了国内外铝合金导体的发展历程,从资源和经济背景、技术、工艺和装备、性能优势、相应的标准规范支持等方面,综合分析了我国导体材料由铜向铝合金过渡的原因,阐述了铝合金导体的研究现状并提出了建议。

关键词:

铝合金; 导体; 发展历程; 铜铝过渡; 研究现状

中图分类号: TG 146.2+1 文献标志码: A

Development and Situation of Aluminum Alloy Conductor

WU Zhenjiang

(Chuanye Electronic Technology (Shanghai) Co., Ltd., Shanghai 201506, China)

Abstract:

Recently,the aluminum alloy conductor is widely used.This paper summarizes the development of the aluminum alloy conductor at home and abroad.Besides,the reasons for the transition from copper to aluminum alloy in our country are comprehensively analyzed from the aspects of resources and economic background,technology,technology and equipment,performance advantages,corresponding standards and regulations support.This paper also describes current research situation of the aluminum alloy conductor and putsforward relevant suggestions.

Keywords:

aluminum alloy; conductor; development; transition from copper to aluminum alloy; current research situation

金屬导体是电线电缆产品的重要组成部分,铜和铝作为电线电缆导体基础材料,一直以来都广泛应用于国内外的电力工业[1]。导体材料不仅应在性能上满足应用要求,还应降低产品成本,从而顺应资源综合利用、节能环保的时代背景。由于国情不同、工业技术水平和科学研究进程不一,世界各国“以铝节铜”的导体材料应用趋势有所不同,但总体上是呈渐进式向前发展的[2-3]。本文针对电线电缆用铝合金导体的应用发展历程及现状进行综述。

1 导体材料应用发展历程

1.1 国外导体材料应用发展历程

早在19世纪30年代,美国和加拿大的民用建筑领域就已开始在电力电缆中应用纯铝导体,由于纯铝的物理性能、力学性能和电气性能存在一定的不足,且当时的安装敷设工艺尚不完善,应用中经常发生事故。二战后,美国线缆企业、美国保险商实验室及有关研究机构开始致力于研发铝合金导体。

1968年第一条以8000系铝合金为导体的电缆研制成功,随后在美国、加拿大等国家开始推广,主要应用于军事基地、住宅、公共建筑和风电场等场合,生产已经规范化。

1.2 我国导体材料应用发展历程

建国初期,我国导体制造技术落后,制造装备陈旧。改革开放前,铜作为战略资源被控制使用,民用建筑中所用导体几乎全部由纯铝制得[4]。鉴于国际和国内环境及国策的要求,我国自1957年提出了“以铝代铜”的方针,开始对电线电缆行业的产品结构进行调整和改革。从1957年至1973年,开发了铝绞线和铝芯绝缘电线电缆等铝导体产品,铝导体的用量占金属导体总用量的比例超过60%[5]。19世纪70年代,我国成功研发了第一条铝连铸连轧生产线,为之后开发新的导体提供了装备基础。此后,电线电缆和冶金行业的研究者共同开发了稀土优化综合处理生产电工铝导体技术,该技术很好地解决了我国铝矿含硅量高不利于后续应用的问题,为导体新品种开发所需的基础杆材的获得创造了有利的条件[6-8]。

中国加入WTO后,电解铜进口瓶颈逐渐得以解除。而且,受制于材料特性和相对落后的装备和生产工艺,纯铝导体在应用过程中暴露出诸多不足。首先,纯铝导体的强度低,在安装敷设时,反复弯曲易使其折断损伤,甚至减少导体的有效截面。其次,电线电缆在应用中需要完成大量的中间连接和终端连接,铜和铝的连接处(如铝导体与终端的铜连接桩头)在服役运行过程中极易发生电化学腐蚀,铝线表面生成的白色氧化物,使得连接处接触电阻增大[9]。当时,国内的铜铝过渡接线端子技术尚不过关,线路接续不够可靠,容易发生过热,引发火灾。

改革开放后,电力需求增长,线路过载问题日趋突出。而且当时绝缘材料的质量较差,安装方法也相对落后,这些因素都增加了短路等供电故障发生的概率和电气火灾发生的风险。由于受当时工艺的限制,电缆导体绞合截面最大只能做到240 mm 为了解决不断增加的用电负荷带来的线路容量不足问题,新建工程回路中只能采用多根并联的方式,敷设安装和运行维护极其不便。随着对安全问题的日趋重视,国家开始引导采用铜质导体,GB 50096—1999《住宅设计规范》明确规定“电气线路应采用符合安全和防火要求的敷设方式配线,导线应采用铜线”[10]。在此背景下,工业与民用配电中又改用铜质导体芯线缆。

近年来,受制于铜资源的储量和价格,电线电缆的制造成本居高不下。随着铝质导体制造工艺的不断完善,生产装备的不断改良,铜铝过渡端子质量的大幅提高,铝质导体得到了越来越广泛的应用。

现今,电线电缆行业在导体材料选择上提倡“以铝节铜”,不再是20世纪60~80年代在线路中进行“以铝代铜”,而是指在必须使用铜质导体的场合使用铜质导体线缆产品,而在既可以使用铜质导体又可以使用铝质导体的场合下,推广使用铝合金导体[11]。

2 導体材料由铜向铝合金过渡的原因

2.1 铝合金导体应用是资源节约和经济发展的客观要求

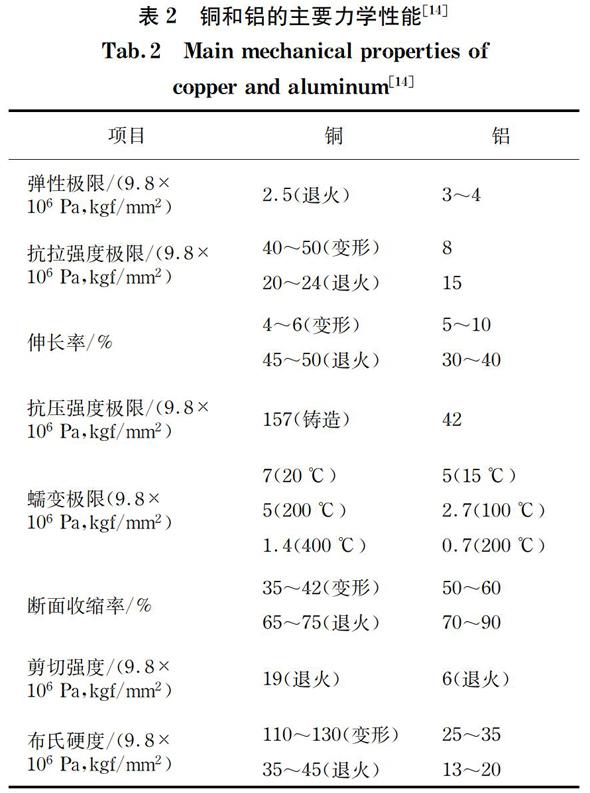

我国每年用于电线电缆行业的铜高达500万t,约占国内铜消耗总量的60%[12]。但我国铜资源匮乏,为满足应用需求,每年要进口的铜约占国内总消耗量的70%。铜的价格是铝的3倍以上,铜材占电线电缆产品成本的70%以上,直接导致电线电缆制造业成本的提高。而近年来,我国原铝产量始终维持在精铜产量的3倍以上。铜和铝都具有良好的物理和力学性能(表1和表2),铝的熔点和密度比铜低,使其具有更好的可加工性能;通过成分设计和工艺控制,可使其具有优良的综合性能。在满足应用要求的前提下,利用铝替代铜,符合资源节约的时代背景,具有重要意义。

表1 铜和铝的主要物理性能[13]

Tab.1 Main physical properties of copper and aluminum[13]

表2 铜和铝的主要力学性能[14]

Tab.2 Main mechanical properties of

copper and aluminum[14]

2.2 铝合金导体成分优化

以稀土优化综合处理技术为基础,国内导体制造领域消化吸收美国ASTM B 800—05《电气用退火及中温回火8000系铝合金导线标准规范》中铝合金导体成分配比(表3),对导体金属进行了成分与组织结构的深入研究,使铝合金导体的导电率、力学性能达到国际同等水平。

表4为GB/T 30552—2014《电缆导体用铝合金线》与ASTM B 800-05—2011《电气用退火及中温回火8000系铝合金导线标准规范》对于电缆用铝合金导体力学性能与电气性能的规范要求。由于不同应用场合的实际应用需求不同,国内与国外关于铝合金导体力学性能的要求略有差异。国内标准规定了软态导体的抗拉强度为98~159 MPa、伸长率≥10%,该性能指标包含了美国标准所述软态和硬态导体的性能指标;还规定了强度>185 MPa、伸长率≥1.0%的硬态导体。

值得注意的是,ASTM B800-05—2011对于铝合金导体电阻率的要求低于GB/T 30552—2014《电缆导体用铝合金线》,在力学性能相当的范围内,其规定的20 ℃时最大电阻率为平均值,与国内水平相同,但其单个试验值要求为2.845 0×10-8 Ω·m(60.6%IACS),低于国内水平。而实际生产制造中,我国铝合金导体的20 ℃电阻率水平普遍已达到不大于2.758 6×10-8 Ω·m(导电率≥62.5%IACS)的水平。

2.3 铝合金导体生产工艺和装备优化

为了使铝合金导体性能更好地满足应用需求,国内电线电缆行业对铝合金导体制造工艺不断探究,对生产设备不断改良,并积极引进国外先进生产设备,在优化导体材料成分的基础上配合工艺装备,初步实现了高性能铝合金导体的大规模稳定生产。

为了改善合金熔体质量,国内铝合金导体生产厂家综合考虑熔炼工艺特性和设备性能,严格控制合金成分和杂质含量,合理选择熔炼温度、熔炼时间、保温温度和保温时间,并进行在线成分调整。

熔炼装备方面,倾动式保温炉逐渐代替传统的保温精炼炉(图1)。倾动炉的受热面积大,热交换效率高,炉料熔化速度快,可以减少铝锭氧化和气体融入铝液中,从而保证铝合金熔体的纯净,同时减少铝合金熔体的烧损,并可以按生产节奏调整熔体流量。利用惰性气体精炼除气,不仅可以提高精炼效果,且能缩短生产周期,提高生产率。

此外,不断改进优化的连铸连轧生产线(图2)、分电机传动式高速铝合金大拉机(图3)、辊压成型单绞机生产线和框式绞线机(图4)等装备生产线,为高质量铝合金导体的生产制造提供了装备基础,为优化的工艺实施创造了有利的条件。

非滑动式铝合金大拉机主要用于将9.5 mm铝合金杆拉制成2.2~5.0 mm的铝合金圆线、各种截面形状的型线或异形线,其每项拉丝鼓轮配用独立电机和减速器,采用多电机驱动技术,各道传动比由电气控制,可调节各道拉丝的延伸系数。表5为非滑动式铝合金拉丝机主要参数。表6为电工铝、铝合金导体性能对比。

绞线工序是将拉丝工序得到的铝合金导体单丝经过绞线装备制得具有一定截面积的绞合导线,因此绞线装备需要具备高生产率、短生产周期、低废线率、低能耗等特点。

2.4 铝合金导体性能优势

电工铝导体的导电率为61%IACS,力学性能、抗蠕变性能和耐腐蚀性能差,表面易氧化。

表5 非滑动式铝合金拉丝机主要参数

Tab.5 Main parameters of the non-slip aluminum alloy

wire drawing machine

表6 电工铝及铝合金导体性能对比[16]

Tab.6 Comparison of performance between electrical

aluminum and aluminum alloy[16]

铝合金导体与电工铝导体相比,抗蠕变性强、耐疲劳性好、不易折断、高温情况下电阻稳定,且退火后具有更高的伸长率,保证了导体服役的安全性。

由于AA8000铝合金的导电率是铜的61.8%,当将铝合金导体的截面积增大至铜导体截面积的150%时,它们的电气性能一致,可以实现相同的载流量、电阻和压损。铝合金导体的抗拉强度只有铜导体的50%,但其密度只为铜的30.4%,因而即使增大铝合金导体的截面积至铜导体的150%,其质量只是铜导体的45%,优势明显。

铝合金导体自2007年进入中国后,越来越多的工程项目开始使用铝合金导体电缆。至今已有数千个项目使用到铝合金导体电缆,经济效益显著。其中有影响力的项目包括上海世博会配套项目和深圳大运会配套项目等,使得铝合金电缆在国内的应用进入了起步階段。

2.5 关于应用铝合金导体的规范标准支持

对于铝合金导体的应用,国外,除特殊场所外,IEC标准并未对铜、铝导体线缆的应用场所作出特别规定,他们更关注场所使用者是否具有足够的电气知识和操作能力。比如,在建筑电气领域中,绝大多数的居住者不懂电,也不懂电气的操作,因此在住宅内选用铜导体作为配电支线是必要的。而建筑物外的普通配电主干线通常设置在电气竖井或桥架内,并由专业电工管理和操作,在这种场合使用铝合金导体电缆,是更为理想的选择。《美国国家电气规范》NEC 2011版中310.106规定:导体材料除非另有规定,本规范中的导体应为铝、铜包铝或者铜。规格为8,10和12 A WG的实心铝导线应采用AA-8000系列电工级铝合金导线材料制作。标记为RHH,RHW,XHHW,THW,THHW,THWN,THHN,进户SE Style U型以及SE Style R型的8AWG至1 000 kcmil绞合铝导线,应采用AA-8000系列电工级铝合金导线材料制作[17]。

在国内,无论是制造规范还是设计规范,对于铝合金导体的应用都做出了明确的规定。GB/T 3956—2008 IEC 60228:2004,IDT《电缆的导体》中4.1引言:“导体应包含以下类型之一:不镀金属或镀金属的退火铜线;铝或铝合金线。”GB/T 12706—2008《额定电压1 kV到35 kV挤包绝缘电力电缆及附件》中第5条“导体”规定:“导体应是符合GB/T 3956—2008的第1种或第2种镀金属层或不镀金属层退火铜导体或是铝或铝合金导体。或者第5种裸铜导体或镀金属层退火铜导体。”GB/T 31840—2015《额定电压1 kV(Um=1.2 kV)到35 kV(Um=40.5 kV)铝合金芯挤包绝缘电力电缆》中5.1“导体”规定:“导体应是符合GB/T 3956—2008的第2种铝合金导体。”GB 50217—2007《电力工程电缆设计规范》3.1条“电缆导体材质 ”中3.1.3规定:除限于产品仅有铜导体和3.1.1和3.1.2确定应选用铜导体的情况外,电缆导体材质可选用铜或铝导体。JGJ 242—2011《住宅建筑电气设计规范》6.4条“导体及线缆选择”中6.4.2规定:“敷设在电气竖井内的封闭母线、预制分支电缆、电缆及电源线等供电干线,可选用铜、铝或合金材质的导体。”DB 11/687—2009《公共建筑节能设计标准》6.3.4规定:“一般场所普通用电负荷固定安装的大规格配电母线或电缆,可选用铜、铝或合金导体。”

3 铝合金导体的研究现状

3.1 铝合金导体力学性能和导电性能

作为传输电能的载体,铝合金导体追求的最基本的性能是导电性及一定的强度和柔韧性,因此,目前对于铝合金导体的研究大多集中在如何提高其导电性能和力学性能上,而影响这些性能的主要因素是合金的组织。

研究者和制造商主要通过优化材料的成分配比和加工工艺来控制合金的组织结构。首先,铝合金的晶粒不能太细小;其次,铝合金组织中,固溶粒子要尽可能少,要有适量的弥散强化相,加工硬化尽可能小。这样的组织可以保证铝合金导体在满足力学性能要求的同时,具有较高的导电性。铝合金导体性能的提高是在合金成分优化设计的基础上通过生产工艺控制来实现的。铝合金导体生产工艺过程包括熔炼、连铸连轧、拉拔和热处理。熔炼工艺是保证导体成分的关键,铸轧、拉拔、退火是控制变形和确保合金性能的关键。

通过优化设计合金元素的配比,特别是优化微合金化稀土元素的配比,配合工艺控制,可在获得具有合理的抗拉强度的同时,将铝合金导体的导电率提高至63%IACS。

3.2 铝合金导体的耐腐蚀性能和抗压入蠕变性能

在实际服役过程中,铝合金导体的抗压入蠕变性能、耐腐蚀性能是决定其是否能在电缆中安全可靠应用的重要因素,具有重要的研究意义。

当前,国内外对于金属材料的抗压入蠕变性能的研究和检测尚处于起步阶段。为了规范和引导行业健康发展,上海电缆研究所组织行业力量,在全国裸电线标准化技术委员会的组织下,完成了国家标准GB/T 30552—2014《电缆导体用铝合金线》的制定。确定以GB/T 30552—2014《电缆导体用铝合金线》附录B“抗压蠕变试验方法”为检查依据进行试验。试验方案首先对送检的8030铝合金杆进行化学成分检测,确认其是否符合GB/T 30552—2014《电缆导体用铝合金线》和ASTM B800-05—2011“8000 Series Aluminum Alloy Wire Electrical Purposes-Annealed and Intermediate Tempers”的标准要求。符合上述标准要求后,再对8030铝合金试样、电工用圆铝杆A4-1A60试样、电工用铜线坯T2(R)试样进行抗压蠕变试验,并结合蠕变曲线、线性拟合、数据分析等手段评价其蠕变性能。

关于铝质导体耐腐蚀性能的研究很多,但大多集中在架空线用铝质导线上,而关于电力电缆用铝合金导体腐蚀性能的研究很少。GB/T 30552—2014《电缆导体用铝合金线》并未对铝合金导体的连接性能和耐腐蚀性能给出明确的检验和评价方法。王建业等[18]采用盐雾对铝合金导线接头进行循环腐蚀试验,研究其导电性的变化。但相关研究人员对于该试验看法不一,主要分歧在于试验关于实际工况的模拟设置。在该试验中,是将裸露的铝导线与连接端子连接后置于腐蚀环境中,而电力电缆体在实际应用中并非直接裸露于环境中。应以实际运行条件为基础,深入研究铝合金导体的关键性能指标,确定与实际运行相符、量化、切实可行的性能检测和表征方法,行之有效地规范铝合金导体市场。

图5 铜铝电力连接循环腐蚀电流猝击试验

Fig.5 Corrosion and current burst testing of copper

and aluminum electrical power connectors for use

with copper and aluminum conductor

4 结 语

铝合金导体的应用符合国情和时代背景。优化的成分配比、技术工艺和装备是制造优良铝合金导体的前提。应继续深入研究铝合金导体的关键性能指标,并确定检测和表征方法。

参考文献:

[1] RADBOUME P.Aepospace cable:A look at markets and treads[J].Wire and Cable Technology International,2010(5):34.

[2] 黄崇祺.中国金属导体“以铝节铜”前景[J].中国工程科学,2012,14(10):4-9.

[3] RUDDY-THIMON M.New making process for use on aluminum wire[J].Wire and Cable Technology International,2011,39(3):46-47.

[4] 黄崇祺.论中国电缆工业的以铝节铜[J].电线电缆,2008(6):1-3.

[5] 刘斌,王晨生,郑秋.电缆用铝合金导体及其性能研究[J].电力系统装备,2013(9):61-65.

[6] 黃崇祺,丁关森,李文浩,等.我国电工铝导线的研究和生产[J].电线电缆,2005(4):3-7.

[7] 陈秀琴,方莲华,朱燕萍,等.稀土对提高铝导体导电率的作用机理[J].电线电缆,1995(增刊1):29-32.

[8] 黄崇祺,丁关森,沈建华,等.用稀土优化综合处理技术生产的电工铝导体[J].电线电缆,1992(5):2-11.

[9] 凌志新,范云鹭.铝合金导体的推广应用与环保节能[J].建筑电气,2012,31(8):63-66.

[10] 国家质量技术监督局.住宅设计规范:GB 50096—1999[S].北京:中国建筑工业出版社,1999.

[11] 黄崇祺.电工用铝和铝合金在电缆工业中的应用与前景[J].电线电缆,2013(2):4-9.

[12] 李德聪,苟敏,谢杨,等.铝合金电缆的分析与应用[J].现代建筑电气,2013,4(6):41-44.

[13] 王祝堂,田荣璋,顾景诚,等.铝合金及其加工手册[M].3版.长沙:中南大学出版社,2005.

[14] 田荣璋,王祝堂.铜合金及其加工手册[M].长沙:中南大学出版社,2002.

[15] ASTM B800-05(2011),Standard specification for 8000 series aluminum alloy wire for electrical purposes-annealed and intermediate tempers[S].West Conshohocken.PA:ASTM International,2011.

[16] 徐应麟,沈建华,袁和生,等.电线电缆手册第2册[M].2版.北京:机械工业出版社,2001.

[17] MCPARTLAND B,HARTWELL F,MCPARTLAND J.National electrical code handbook[M].[S.l.]:McGraw-Hill Professional,2011.

[18] 王建业,罗恩·弗兰克.铜缆与铝合金电缆的连接性能对比测评——论我国住宅建筑应避免使用铝合金电缆[J].住宅产业,2011(增刊1):57-59.