西成高铁陕西段轨道精调综述

陈 麟

(中铁五局集团有限公司,长沙 410007)

1 概述

西成高铁正线长度约509 km,其中陕西段长约340 km。设计时速250 km,CRSTⅠ型双块式无砟轨道,桥上为单元式结构、隧道及路基段为连续结构布置。

XCZQ-6标段长度为34.2 km,含2座车站。2015年3月开始进行无砟轨道底座板或支撑层的施工,于2016年10月完成左右线铺轨,2017年5月完成轨道静态精调。

陕西段从2017年6月中旬开始进行动态联调联试及动态精调,到9月下旬动态联调联试报告审查通过,历时3个月时间。从动态联调联试报告结论来看,轨道的几何状态、各单项偏差峰值、平顺性和平稳性管理值已经全部达到验收规范要求。

文中所有涉及轨道波形、平顺性的数据来源:(1)道床板浇筑控制及静态精调阶段均来自现场采集的数据;(2)动态精调阶段均来自动车综合检测列车采集的数据;(3)扣件更换率均为本单位所承担的施工段实际消耗量。

2 无砟轨道浇筑及轨道静态精调

2.1 道床板框架单元浇筑控制

结合兰新二线轨排框架的施工经验,本标段使用长度110 m的框架单元,道床板最大有效施工长度为90 m。主要考虑因素:(1)既可较好地控制长波平顺性,又具有容易准确模拟曲线地段的框架纵横向刚度;(2)与相邻单元有良好的平顺过渡;(3)合理的施工效率。所以,框架在纵向采用了间距1.25 m,“隔四、两加强”的横梁结构,同时将调高机构从原来的工具轨轨底移到轨排外侧的横梁上,避免了将来钢轨下道床板预留孔的封填处理,使道床板一次成形并保持其表面平整美观,如图1所示。

图1 改进后框架单元

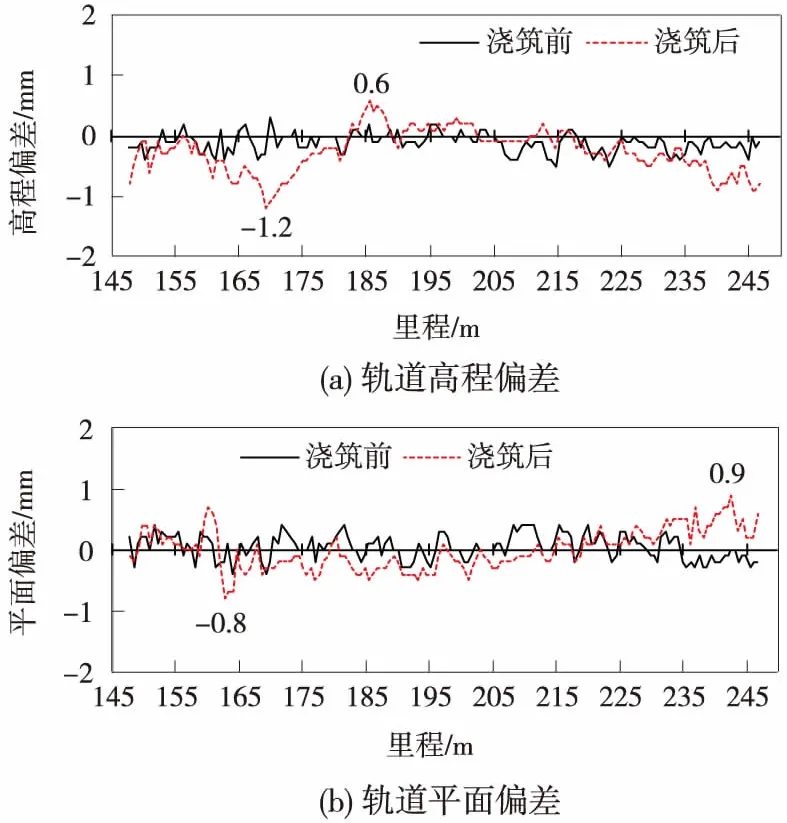

图2为代表性段落道床板浇筑前后的空间位置变化情况。

图2 单元浇筑前后轨道高程及平面变化

统计结果显示,道床板浇筑后,一般情况下轨道空间位置偏差的标准差可以控制在0.5 mm左右,个别峰值达到±1.5 mm甚至更大者则在6%~18%的占比范围变动。这种情况的出现,主要表现在框架的空间支撑或约束系统在不同基础结构(桥梁、隧道、路基、过渡段等)上的差异所致,如桥梁上的梁面及防撞墙或隧道内的隧底及电缆沟侧墙可以提供较强的空间约束,而路基段或过渡段则只能在支撑层甚至路基表层建立约束,所以约束的刚度相对较弱,离散性也大一些。

2.2 轨道静态精调平顺性

铺轨后至动态联调联试之前进行的轨道调整即为静态精调。这一阶段由施工单位进行调整,主要测量依托0级电子道尺,绝对精调小车(GRP 1000+自动跟踪全站仪)和相对精调小车(GJY-T-EBJ-3 0级)等设备,按照设计资料和采集的数据,首先将基准轨的高低及轨向一次调整到位,然后按“结合轨向调轨距;结合高低调水平;高低及轨向偏差波形对相位,尽量减小三角坑及轨距变化率”的原则进行轨道的精调作业。

需要注意的是,直线上一般选择右轨为基准轨,曲线地段内轨为基准轨。当遇到左偏曲线时,基准轨需要换边,这时要注意基准轨换边的平顺过渡。

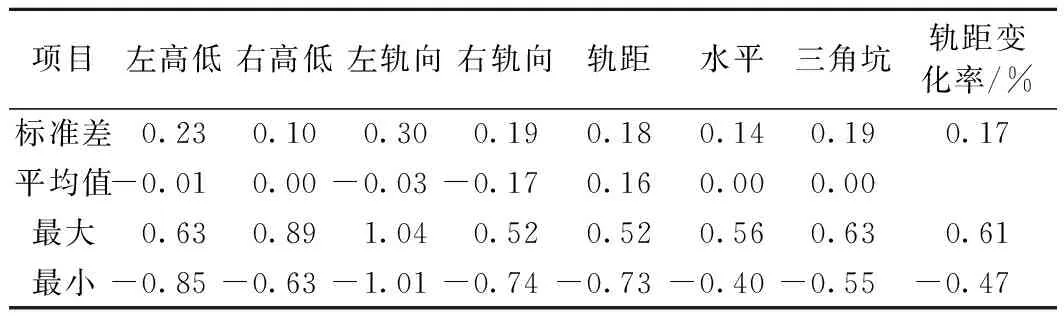

静态精调结束后,对区间无砟轨道进行复测,典型段落各单项偏差波形及平顺性分布及统计情况分别示于表1和图3。从图表中可知,基准轨的高低、轨向偏差的标准差均要比对向轨小一些。此段轨道(以1 km长度统计)的静态单项偏差峰值控制较均匀,各单项偏差的标准差在0.10~0.30 mm,最大偏差基本控制在±1.0 mm范围内,且其中绝对值≥0.5 mm占各自单项偏差总数的比例在0.2%~8.7%变化。所以单元最大TQI=1.38 mm,最小TQI=1.30 mm,段落平均TQI=1.35 mm。

表1 静态精调后各单项偏差统计 mm

图3 静态精调后 各单项峰值及TQI分布

3 动态联调联试及扣件更换率

在这一阶段中,均由相应铁路局工务段介入进行轨道精调。以每次动车综合检测列车检测出的数据(以下简称“动检”)为依据,对相应单项峰值超限或平顺性,虽满足验收标准但仍认为偏高的地段进行轨道精调。

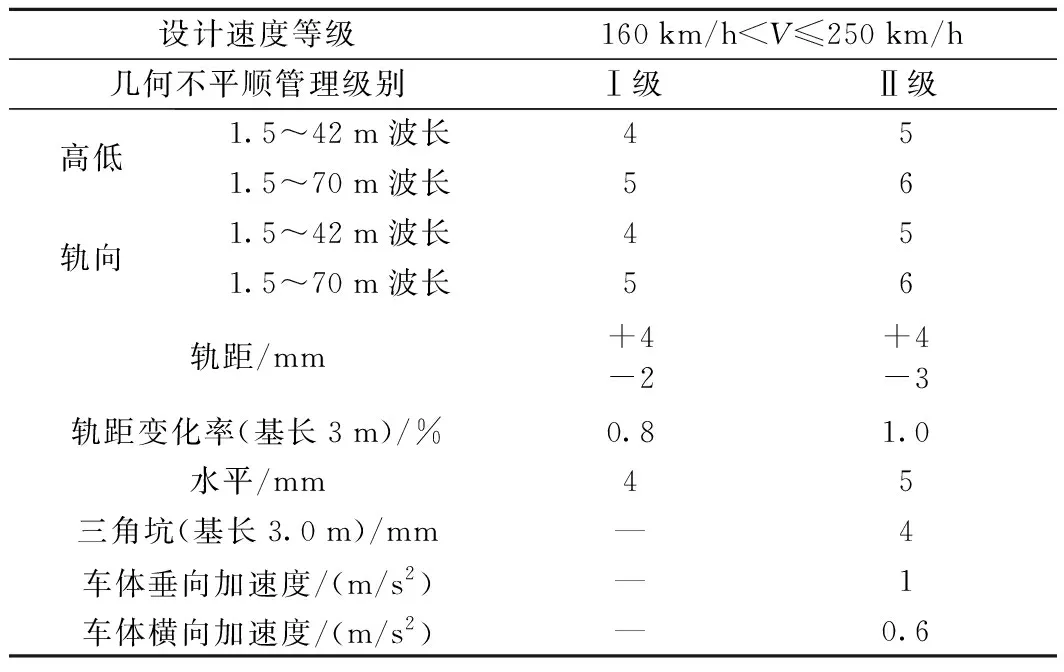

表2为250 km/h高速铁路轨道动态几何状态局部峰值管理验收值。其验收标准:按整公里为单位进行评价,检测结果不应出现单项Ⅱ级偏差,且除轨距外每公里线路出现单项Ⅰ级偏差长度不应大于5%。

表2 几何状态局部峰值动态验收管理值

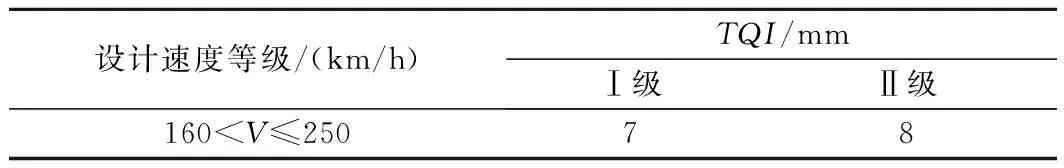

表3为250 km/h高速铁路区段轨道不平顺质量指数TQI允许偏差管理值。其验收标准:每200 m为一个TQI计算单元,全线Ⅰ级偏差累计单元长度不应大于5%(表2、表3仅列出设计时速250 km级验收值),同时每个单元TQI不应出现Ⅱ级偏差。

表3 轨道质量指数验收管理值

3.1 历次动检结果对比

限于篇幅关系,对于每次动检出现的局部峰值超限,均及时根据检测结果找到具体的超限点进行精调,所以本文以图3对应合同段为例进行评述,其余则不再赘述。

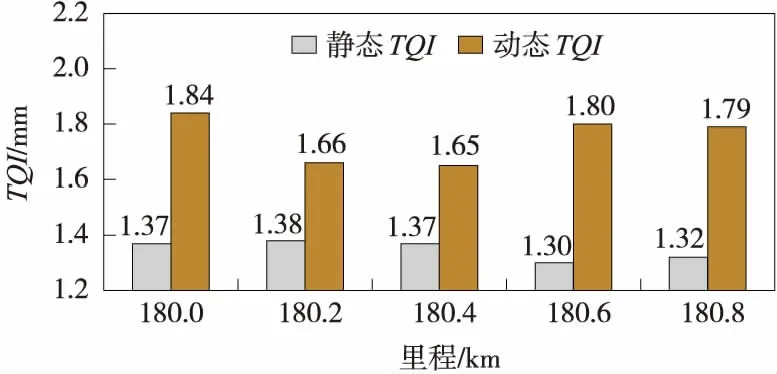

3.1.1 静态TQI与首次动检TQI对比

图4则是以静态精调时的图3所示段落为对比结果,对应的首次动检单元平顺性最大TQI=1.84 mm,最小TQI=1.65 mm,平均TQI=1.75 mm。较静态平均TQI=1.35 mm高出0.40 mm,而对应单元则分别较静态高0.28~0.50 mm。而合同段内其余的动态TQI单元则较对应的静态TQI单元高出0.2~0.8 mm不等。通过对合同段内静态、动态TQI的统计分析表明:在当前的精调水平下,静态TQI+0.5 mm与首次动检TQI水平大致相当。

图4 静、动态TQI比较

根据对各段落的沉降变形观测情况和静、动态各单项偏差及TQI分布状况的分析,针对单元静态TQI与首次动态TQI差值0.2~0.8 mm情况,笔者认为:轨道在高速动力荷载下的动、静变形差是主要因素,其次为轨下基础的持续变形(工后沉降、结构残余徐变等)、静态和动态测量系统误差、精调误差等所致。另外,部分钢轨接头锁定焊接前应力放散不恰当,装配应力过高,也可造成接头区静、动变形差增大。所以,轨道几何状态、平顺性和平稳性应以高速综合检测列车的检测结果为评判、调整依据。动检日期对照见表4。

3.1.2 陕西段历次动检平均TQI对比

图5给出了陕西段历次动检平均TQI的变化情况,图中序号1~18对应的日期则列于表4。

表4 动检日期对照

图5 陕西段历次动检平均TQI对比

从图5可知,陕西段上、下行轨道的平均TQI基本上围绕2.0 mm上下波动,特别是在6月22日以后的检测中更为明显。在历次检测中,下行最大平均TQI=2.23 mm,最小平均TQI=1.90 mm。上行最大平均TQI=2.07 mm,最小平均TQI=1.96 mm。最终末次检测陕西段上下行平均TQI=1.99 mm,这一情况包含了各站岔区的TQI在内,与动态联调联试报告的陕西段上下行平均TQI=1.97 mm有所差异。

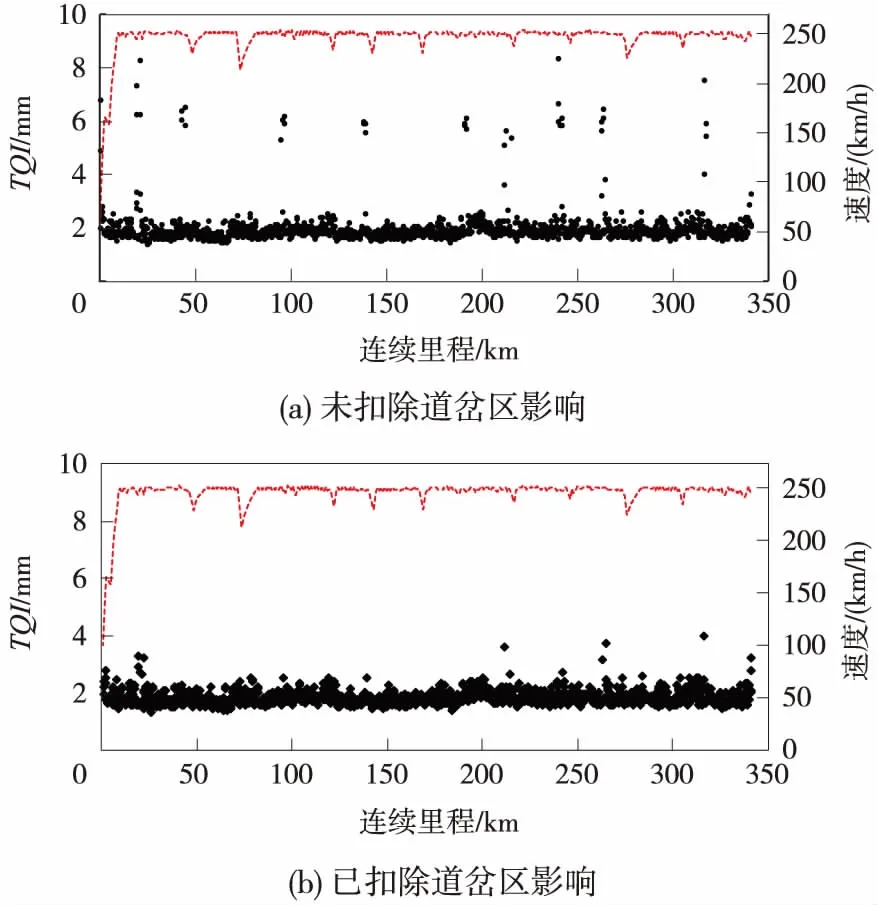

图6则分别给出动态联调联试报告以及根据实际动检数据计算出的陕西段下行TQI里程分布。从图6可知,动态联调联试报告中的TQI里程分布已扣除了各车站(陕西段计有西安北(既有)、阿房宫、鄠邑、新场街、佛坪、洋县西、城固北、汉中(既有)、新集、宁强南共10个车站)道岔区所在单元的TQI值的影响。

图6 陕西段下行TQI里程分布

3.2 “FAKOP线型”高速道岔的平顺性特点[8,9]

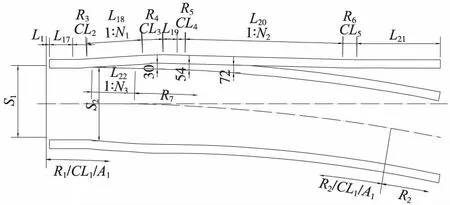

西成高铁陕西段首次使用了带“FAKOP”结构的CN-6118AB 18号高速道岔。图7给出了这种道岔的结构特点,即在尖轨段一定范围(3号枕~39号枕)将外侧直轨的轨距进行加宽,最大加宽值14.98 mm。从图7可知,此段直轨则成了一段特殊的复合曲线线型。

图7 带FAKOP线型的18号高速道岔

道岔技术手册表明,“这一线型结构防止了轮对发生侧转的趋势,降低了轮缘与尖轨的磨耗,同时尖轨厚度可提前增加,提早承受轮重,能够大大地延长尖轨的使用寿命”。

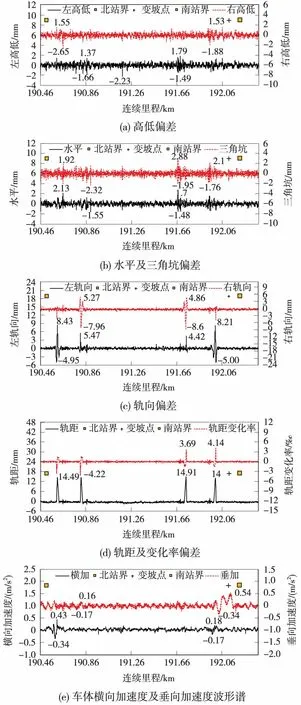

图8则是车站道岔区动检的各项偏差波图形谱。从图8可知,车站两端岔区的高低、轨向、轨距、水平、三角坑、轨距变化率较区间都有不同程度的振幅变化。特别在岔尖范围的轨距加宽区内,轨距、轨向及轨距变化率偏差振幅来得更大。最大轨距偏差在14.0~14.91 mm,与道岔设计最大加宽14.98 mm基本一致;按道岔设计图计算的理论枕间最大轨距递增率为7.67‰,动检实测轨距变化率则在-4.22‰~+4.14‰变化;左右轨向的最大偏差则分别为-7.96~+8.43 mm;岔区左右轨高低最大振幅为1.79、-2.65 mm;岔区车体横向加速度最大振幅为-0.34、0.43 m/s2,车体垂向振动加速度最大振幅为0.54 m/s2,位于岔前线路纵坡变坡点处。站区TQI分布见图9。

图8 站区动检波形

图9 站区TQI分布

经查看并比对所有动检波形图后,各单项偏差在一般情况下有如下规律。

①各单项偏差:从振幅大小、分布均匀状况来看,区间优于车站;②高低、水平、三角坑偏差:当高低偏差波形峰值较大而在同一位置左右轨高低波峰相位相反或左右高低相差较大时,则会导致附近的水平、三角坑出现较大的峰值。这也是在波形图上看某段轨道左右高低偏差虽偶有小于验收值的小幅震荡,但对应的水平、三角坑就随之有较大震荡的主要原因。换言之,左右高低偏差是产生水平和三角坑的主要因素,左右高低偏差的振幅和相位控制好了,水平和三角坑峰值自然就控制住了。另外,在缓和曲线段由于超高的顺坡递增(或递减),都会引起水平和三角坑偏差波形的较大震荡,这虽然是轨道空间线形因素所致,但仍然会导致缓和曲线所在单元的TQI值增大;③轨距、轨向和轨距变化率偏差:基准轨调整到位,轨距和左右轨向波形振幅及相位控制得当,则轨距和轨向的偏差就能够得到有效的控制;④车体横向振动加速度:其峰值一般发生在平曲线地段,峰值的大小和范围与曲线半径、长度及车速有关,偏差的算术平均值大约是直线地段算术平均值的近5倍。其次在道岔区,也有偶发性较大振幅的状况,峰值大小与曲线地段相当或略高;⑤车体垂向振动加速度:峰值均发生在线路纵坡变坡点处,峰值的大小和范围与竖曲线半径、长度和车速有关,变坡点处垂向振动加速度偏差的标准差大约是其余地段标准差的2.5倍。此外在道岔区也有振幅低于变坡点而又高于非岔区的垂直振动。

3.3 车站岔区与非岔区对比

从图7可知,车站由于“FAKOP线型”道岔的因素,使得道岔区所在单元的TQI最大值虽满足表3动态验收管理值,但远较非岔区的单元高得多。这使得车站的平均TQI值只能达到3.63 mm。

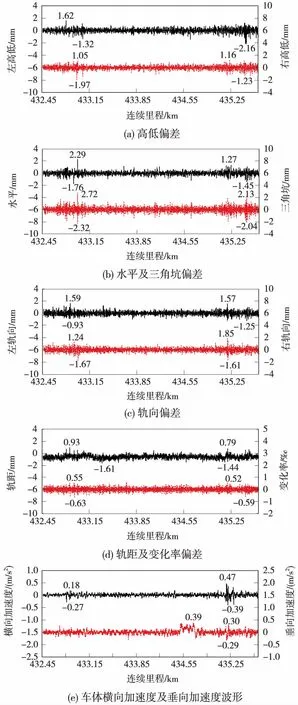

作为与没有轨距加宽的18号高速道岔对比,图10则给出了西成高铁四川段某车站的动检波形。可以看出,岔区轨道在动态下的轨距、轨向及轨距变化率偏差则没有大起大落的突变,相应的车站动检平均TQI=2.24 mm。需要说明的是,车体的横向振动加速度在道岔区也有偶发性的较大振幅情况发生,其峰值与“FAKOP线型”道岔相当。

所以,从平顺性上来说,“FAKOP线型”道岔TQI值要大一些,从横向舒适性来说,两者则没有明显区别。这里所说的偶发情况是指非道岔区的横向振动加速度振幅一般都大致在±0.3 m/s2范围内变化,而在道岔区,则可能发生振幅在0.3~0.5 m/s2的突变情况。

图10 西成高铁四川段某站动检波形

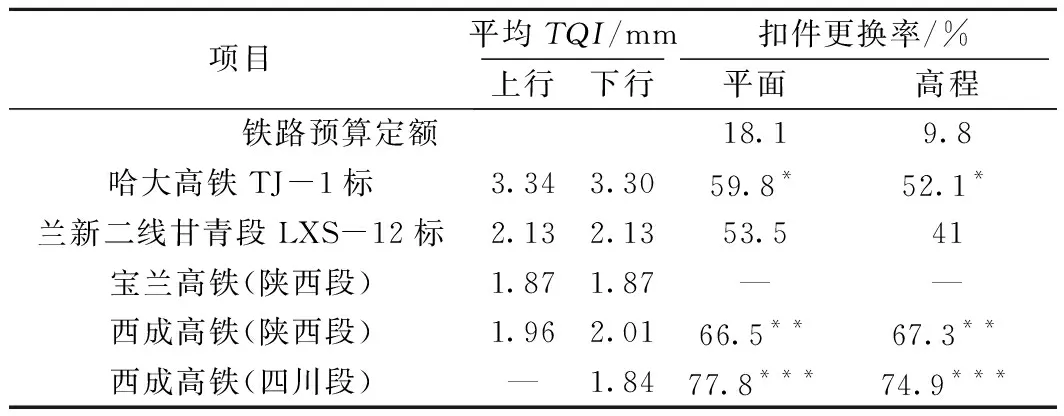

3.4 本线与其他高铁线平顺性及扣件更换率比较

现将收集的部分客运专线动态验收平均TQI及扣件更换率列于表5,表中扣件更换率只列出了经核查后的施工段数据,仅供参考。

表5 部分高铁动态验收TQI和扣件更换率

注:*为盖州—营口段数据;**为XCZQ-6标数据;***为西成高铁四川段4标数据。

依照原铁道部2010年颁布《高速铁路路基、桥涵、隧道、轨道工程补充定额》(铁建设[2010]223号,本线适用)计算,双块式无砟轨道轨距挡板和调高垫板的预算定额更换率分别为18.1%、9.80%。

从表5可知,这些客运专线无砟轨道扣件的平面更换率和高程更换率的平均值已经分别达到预算定额的3.6、6倍。

哈大高铁辽宁段[5]:动态联调联试初期,要求动态平均TQI≤3.5 mm。实际动态验收辽宁段上行平均TQI=3.34 mm,下行平均TQI=3.30 mm。

兰新二线:要求动态验收平均TQI≤2.5 mm,实际验收标段达到2.13 mm。

宝兰高铁陕西段:要求动态验收平均TQI≤2.0 mm,实际验收全段上下行达到1.87 mm。

西成高铁陕西段[4]:要求低于宝兰高铁验收值1.87 mm,实际平均值1.99 mm。

以上可以看出,历年交付运营的客运专线,随着动态验收平均TQI值逐年下降,扣件更换率则随之上升。特别当TQI≤2.0 mm后,TQI的下降与扣件更换率的上升呈现非线性关系。事实上,在西成高铁陕西段动态精调中,当单元TQI值≤2.0 mm后,限于目前精调工装的水平,即使再一步加大精调力度,也只会使扣件更换率陡然增大,而TQI的降低则收效甚微,图5则充分地说明了这一点。

4 结语

4.1 各类精调测量工装的合理使用

0级电子道尺具有使用方便的优点,对轨距的调整控制精度优于检测小车,对超高等较大数值的测量精度满足要求。但对于<1 mm小数值的水平测量时,仅道尺自身的水平示值误差就达到了±0.3 mm。换言之,仅示值绝对误差一项就达到30%,且存在水平0点、数显漂移现象。所以,高低、轨向、水平和三角坑则须依靠检测小车进行控制调整。以这样的组合工装,可以将单元静态TQI的各单项偏差的标准差控制在0.2~0.5 mm。静态精调完成后,在一般情况下,单元静态TQI可以达到1.5~3.0 mm。

4.2 轨道精调的原则

有时直线段高低波形控制看似很好,但水平和三角坑却偶有较大峰值。其原因就是左右高低波峰错位所致,轨向也同理。所以,本文提出“基准轨一次调整到位;结合轨向调轨距;结合高低调水平;高低及轨向偏差波形对相位,尽量减小三角坑及轨距变化率”的轨道精调原则。

4.3 部分规范、验收标准和定额的运用不协调

(1)在无砟轨道施工工艺质量不断提高的条件下,铺轨后静态精调前的轨道单元TQI值基本上能达到1.5~3.0 mm的水平,即使加上0.5 mm的动、静差值,也远低于动态验收Ⅰ级偏差7 mm的标准,而这一现状也使得动态验收时运营单位过度追求平均TQI全国最低的趋势日益高涨。如西成高铁陕西段要求全段平均TQI不小于宝兰高铁陕西段的1.87 mm,而实际受“FAKOP线型”道岔因素的影响,客观上TQI降不下来。所以在动态检测过程中随着扣件更换率持续增加,而首、末次动检平均TQI则仅在2.03~1.96 mm(上行)和2.23~2.01 mm(下行)变化,上、下行仅分别下降0.07 mm和0.22 mm,如图5和图6所示。根据对精调作业人员调查和历次动检添乘的体验,也证实了这一情况。因此,有必要对表3中的动态轨道不平顺质量指数TQI验收管理值做适当下调,使之更符合现在高铁施工技术现状。

(2)基于目前国内新建高铁中轨道不平顺质量指数TQI能够达到的水平和实际扣件消耗情况,建议对轨道精调预算定额作合理调整。

(3)根据《高速铁路工程测量规范》(TB 10601—2009)第5.7.5条之规定,施工单位每年要对CPⅠ、CPⅡ控制网的平面及高程系统进行2次复测,每次均支付6 000元/km的复测费用,按5年建设工期,如合同段长度按30 km计,则共需支付180万元。CPⅢ控制网在规范中虽没有明确规定每年复测次数,但在施工合同实际执行过程中除规范特殊规定情况外(如CPⅢ建网、静态验收等),均被要求按上述频次进行复测,每次均支付9 300元/km的复测费用,仍按30 km长度,以施工使用期3年计算,则需支付167.4万元,而工程预算中没有相应复测内容,建议增加。

4.4 道岔区平顺性的改善

道岔由各单元组件运输至现场后就位组装。在浇筑道床板前对轨排框架进行精调,岔区前后端及岔心附近的现场焊接接头均由码板临时连接。轨排框架在约100 m长度范围的支撑或约束刚度或多或少存在不均匀性,各单元间看似已经严格就位,但实际各单元都存在未知的装配应力,无法彻底消除。而在浇筑道床板后,各单元在锁定焊接后,仅依靠道岔系统扣件既保证单元间相互的空间位置严格符合设计要求,又降低装配残余应力,则显得能力不足,从而使得完工后岔区内的轨道总存在个别的不平顺点。所以,除了“FAKOP线型”以及尖轨、心轨高度降低值的因素外,这也是岔区的平顺性及平稳性波形偶然增大的原因之一。

道岔的功能就决定了其自身就是轨道结构中的薄弱环节。鉴于道岔从单元制造、运输,再到现场就位组装的现实,建议从设计开始,就使用类似钢梁单元组装时使用的劲性胎架系统工装,以确保后期钢轨现场焊接时,各单元既严格符合设计空间位置以及与前后线路的平顺过渡,又能将装配残余应力降低至合理水平。这样才能有效降低道岔区的轨道几何形态出现较大波动,从而确保高速列车过岔前后的平顺性和平稳性基本一致。