某水电站洞室间距选择分析

林起明 龚 军

(中国水电顾问集团成都勘测设计研究院 四川成都 610072)

1 概述

本工程位于四川省甘孜州雅江县境内。地下厂房系统由地下厂房、主变室、尾水调压室等建筑物组成,地下厂房布置在左岸水平埋深约173~396m山体内,对应垂直埋深约295~523m。主、副厂房及安装间呈“一”字型布置,纵轴线方向为N70°E。主机间左、右两侧分别布置安装间、副厂房。其中安装间靠山侧布置,主厂房内安装4台单机容量270MW的水轮机组。主、副厂房洞室断面采用弧拱直墙型,矢跨比1:4。主机间长度为143.82m。主厂房上部开挖跨度29.75m,中、下部开挖跨度26.80m,副厂房开挖跨度26.80m,主机间最大开挖高度68.56m。

2 厂区基本地质条件

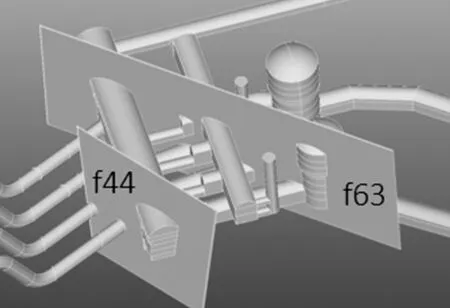

厂区山体雄厚,地下厂房洞室群置于二长花岗岩中,岩石微风化~新鲜,块状~次块状结构为主,湿抗压强度80~100MPa。地下水不丰富。厂区共发育 19 条断层和挤压带,优势方向为 N15~45°E/NW(SE)∠70~85°(12条),多为Ⅳ级结构面,属Ⅲ级结构面的规模较大断层有断层f44和f63。裂隙:①N70~90°W/NE(SW)∠70~85°;②N10~25°E/SE(NW)∠70~85°;③N30~50°E/SE(NW)∠70~85°;④N60~90°E/SE(NW)∠70~85°。均为Ⅴ级结构面。厂区初步围岩分类以Ⅱ~Ⅲ类为主,局部构造带、裂隙密集发育带等部位为Ⅳ、Ⅴ类。

厂区最大主应力范围值为20.0~29.6MPa,属高应力区,方向位于N60.8~S3.5°E范围内。考虑到厂区主要建筑物埋深大、地应力高,围岩的强度应力比2<S<4,根据《水力发电工程地质勘察规范》(GB50287-2006),地下洞室初步围岩分类中的Ⅱ类围不能满足围岩的强度应力比S>4的限制条件,因此将厂区Ⅱ类围岩降为Ⅲ1类围岩。

厂房纵轴线以考虑与地应力的最大主应力σ1水平投影方向的夹角宜小、枢纽布置顺畅、引水建筑物投资小为主,同时兼顾到与岩体结构面走向交角宜大的原则进行选择,确定厂房纵轴线的方向N70°E,与地应力夹角在 0~12°。

图1 地下厂房洞室群与断层f44、f63的空间关系

3 洞室围岩稳定分析

3.1 洞室间距拟定

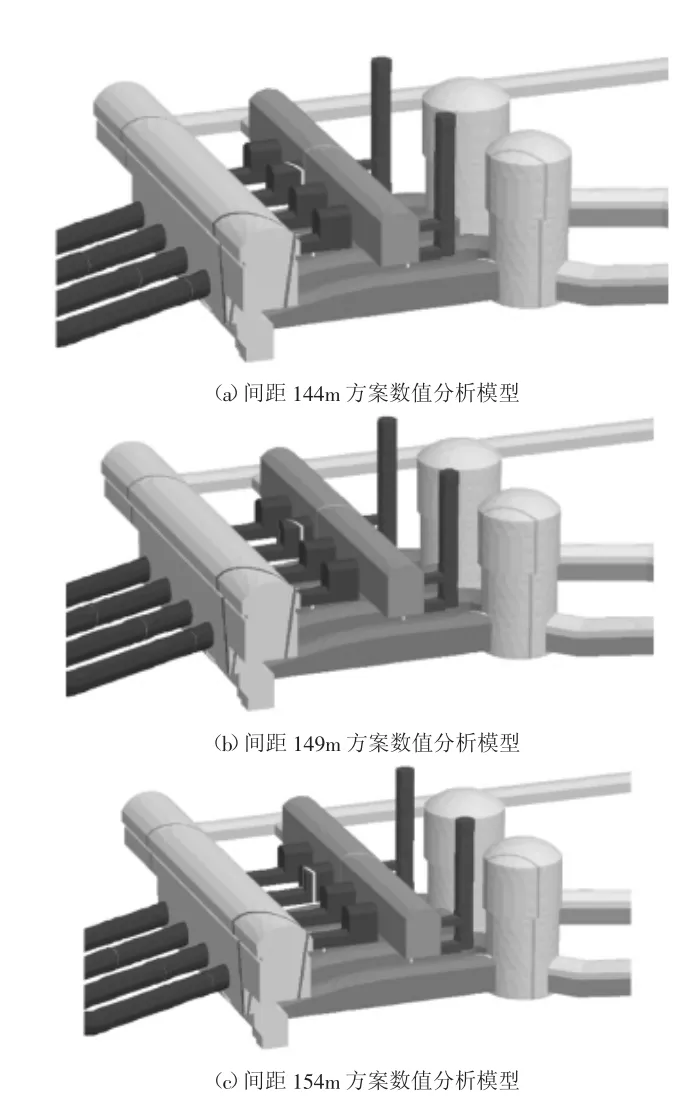

在初步确定了三大洞室并列平行布置、尾水调压室下室中心线与主厂房机组中心线间距为149m的基础上,充分考虑地下厂区的实际地质条件和洞室结构,为缩短尾水管长度,利于机组稳定运行以及减少土建投资,拟定了相应间距为144m(-5m方案)、149m(0m方案)与154m(+5m方案)三个方案进行围岩稳定性比较。三个方案厂房和主变之间的岩柱厚度均为47m(吊车梁以上),主变室与尾水调压室之间的岩柱厚度分别为40.50m、45.50m和50.50m。

图2

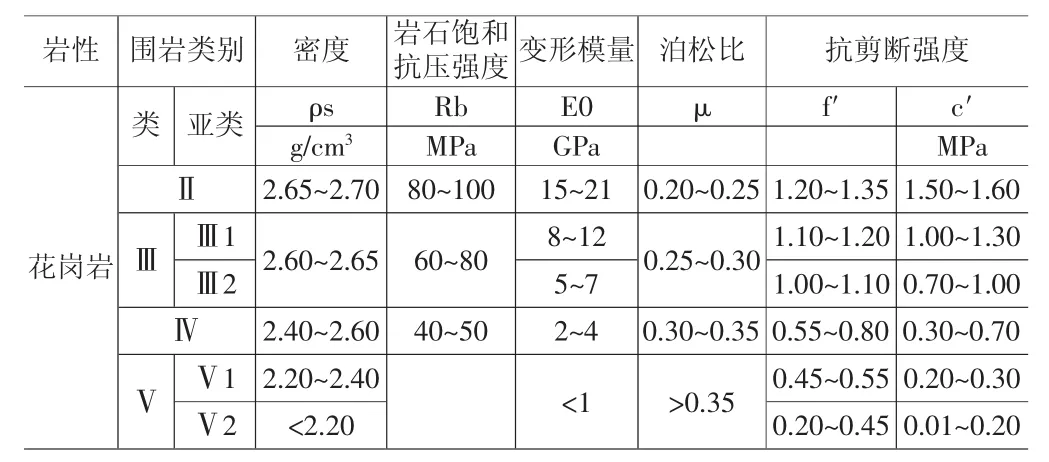

3.2 计算模型本构模型和岩体参数

本构模型采用的是以带拉伸截止限的Mohr-Coulomb强度准则为屈服函数的理想弹塑性模型。该模型是实际工程计算中最常用的本构模型,它有着广泛的工程实践检验;另外,该模型的参数为工程实践中常用的参数,通过地质资料以及室内外试验可以很容易获得的,所以利用该模型进行本工程地下厂房围岩稳定分析是可行的。本次计算时,本构模型的力学参数见表1。

表1 岩体物理力学参数表

3.3 间距变化对围岩位移的影响规律

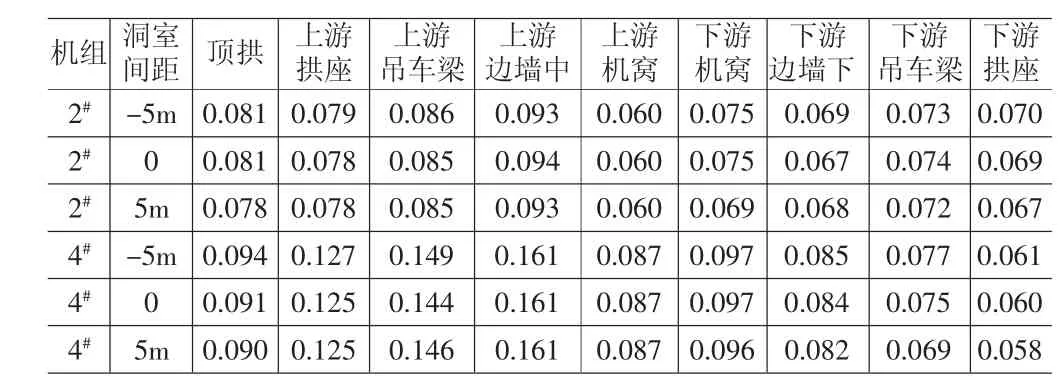

主厂房不同部位计算结果见表2所示(单位:m)。

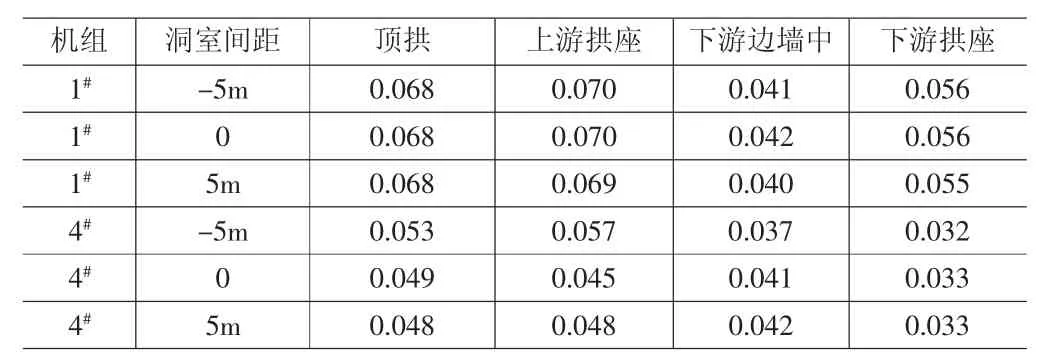

主变室不同部位计算结果见表3所示(单位:m)。

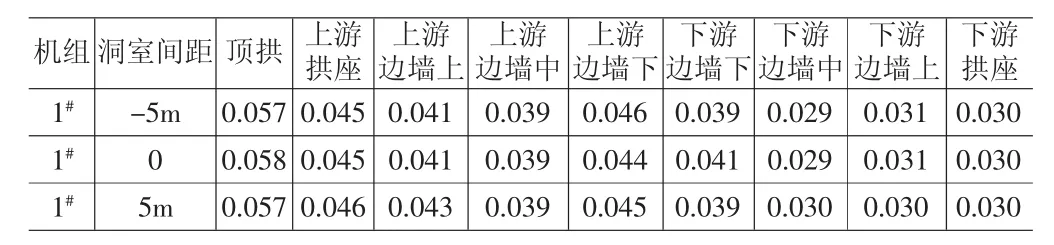

尾调室不同部位计算结果见表4所示(单位:m)。

主厂房及尾调室之间洞室间距变化对主厂房上游边墙及端墙部位变形影响较小,整体变化幅度不大。洞室间距变化对主厂房及主变室下游边墙变形有一定的影响,随着间距增加,位移相应减小;相对0m方案,-5m方案时位移增加幅度分别在0.1~3.8%、0.3~4.3%之间,5m方案时位移减小幅度在0.3~2.7%、0.5~5.1%之间。2#尾调室区域位移分布受断层f63影响最大。随着洞室间距增加,断层f63切割2#尾调室的范围逐渐缩小,2#尾调室上游边墙位移也相应减小。-5~0m方案,减小幅度一般在1.7~7.3%之间;0m方案到5m方案,减小幅度一般在0.4~7.9%之间。

表2

表3

表4

3.4 间距变化对围岩应力的影响规律

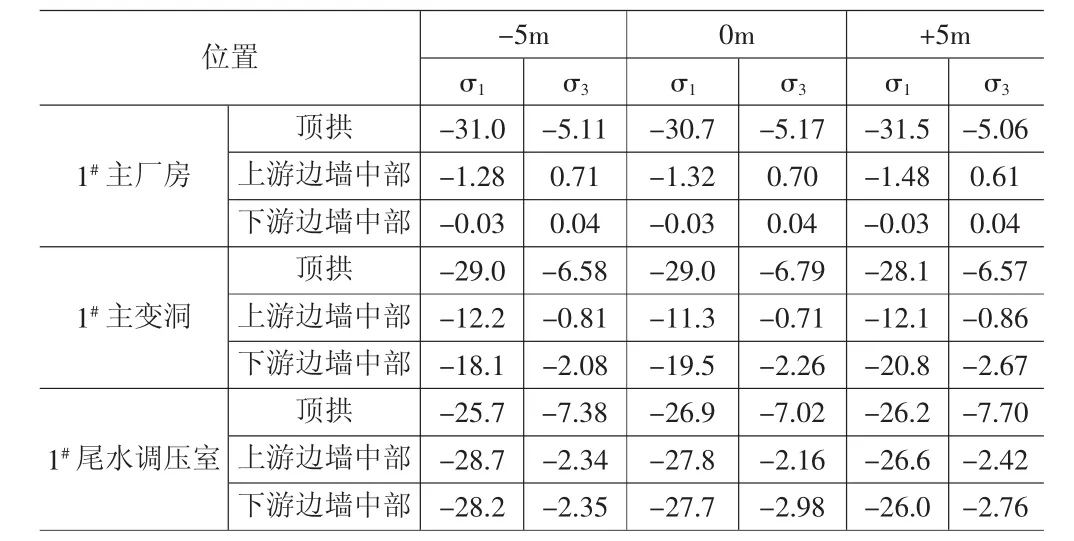

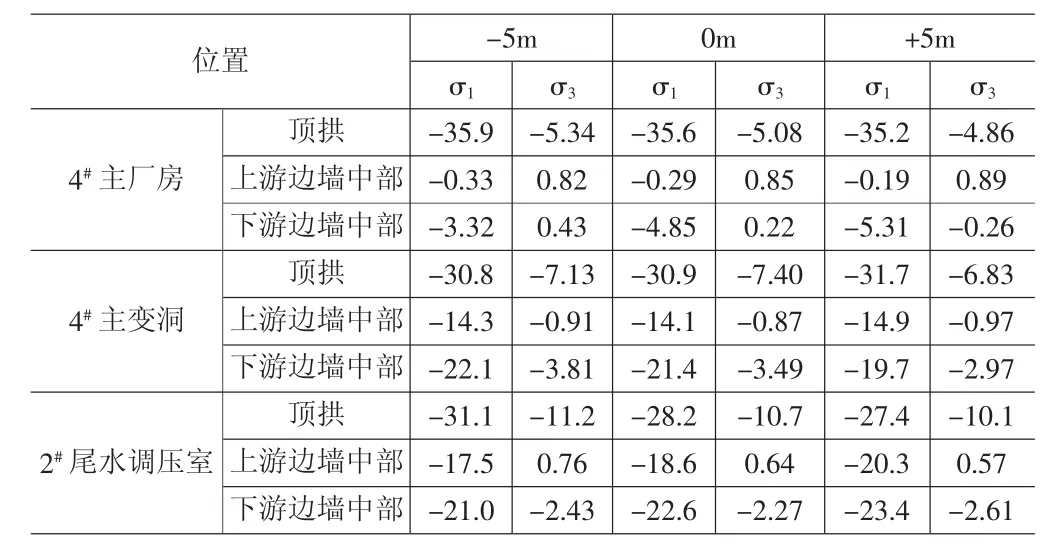

开挖完成1#机组段洞周应力值比较(MPa)。

表5

开挖完成4#机组段洞周应力值比较(MPa)。

表6

从洞室各机组段典型部位的应力量值统计情况来看,不同间距方案洞周的大主应力分布规律基本相同,量值差别较小。开挖完成,各洞室洞周顶拱的大主应力量值约-22~-36MPa,边墙部位的大主应力量值约-5~-28MPa。各洞室顶拱的小主应力量值约-5~-11MPa。三大洞室的上下游边墙的拉应力较明显,量值约在0.04~1.04MPa之间。

可见,不同间距方案对应力场分布规律影响较小,只是在量值上存在一定的差别。从围岩的拉应力区分布及量值而言,洞室间距变化对应力的影响较小,不同方案之间没有明显差异。

3.5 间距变化对围岩塑性区的影响规律

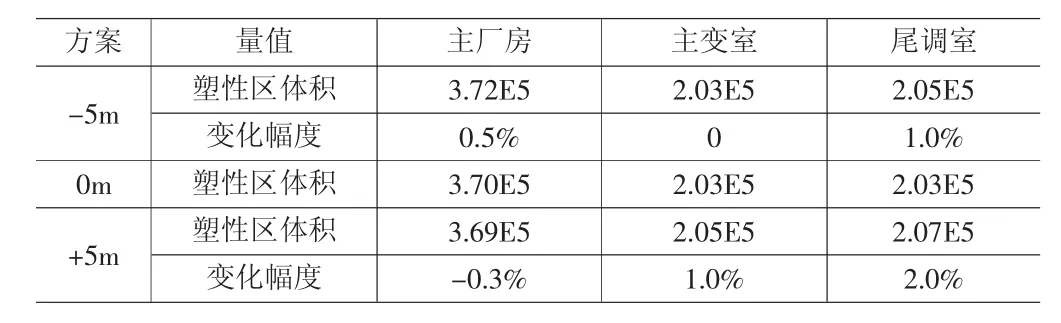

主体洞室不同间距对地下洞室塑性区影响对比表单位:m3。

表7

-5m方案较0m方案主厂房及尾调室塑性区体积有所增加,围岩塑性区体积增加幅度分别为0.5%、1.0%,主变室塑性区基本无变化。5m方案较0m方案主厂房塑性区体积有所减小,围岩塑性区体积减小幅度为0.3%,主变室及尾调室塑性区略有增加,增加幅度为1.0%、2.0%。

对比塑性区深度、塑性区体积等指标,除-5m方案外,其余方案主厂房及主变室之间塑性区没有贯通,均比-5m方案更有利于洞室围岩稳定,洞室间距变化对地下厂房其他部位围岩的塑性区分布以及整体的塑性区体积影响很小。

3.6 主厂房与主变室合理间距建议

综合上述分析,从三维数值计算结果来看,本工程地下厂房,主厂房和主变室间距变化对主厂房下游边墙及主变室上游边墙变形的影响较为明显,间距增加,位移相应减小。从洞室群变形来看,-5m方案对主厂房和主变室之间岩柱的稳定不利,5m方案和0m方案对岩柱力学响应的影响基本一致,对围岩稳定的影响相差较小。从围岩的拉应力区分布及量值而言,洞室间距变化的影响较小,不同方案之间没有明显差异。从塑性区深度、塑性区总量的统计对比来看,除-5m方案外,5m方案和0m方案时主厂房及主变室之间塑性区没有贯通,更有利于洞室围岩稳定。从上述计算结果分析来看,5m方案是三种方案中对洞室群稳定最为有利,其次为0m方案。需要注意的是,间距增加5m方案将增加母线洞及尾水连接洞长度,增加工程量及投资,而0m方案与其相比,对洞室群稳定性没有明显变化。因此,洞室间距需要从洞室布置、施工便利和经济合理等角度综合考虑确定。

4 结语

地下洞室间距除应综合考虑地下洞室稳定、引水发电系统的稳定运行、工程建设的经济性。最终通过综合比选,确定洞室最优布置。