油气井密闭环空压力调控技术研究现状与展望*

张 波 管志川 陆 努 李 成 王 恒 韩 超 赵国山 王建云

(1. 中国石油塔里木油田分公司油气工程研究院 新疆库尔勒 841000; 2. 中国石油大学(华东)石油工程学院 山东青岛 266580;3. 中国石化胜利石油工程有限公司钻井工程技术公司 山东东营 257064)

环空压力可分为环空液体热膨胀引起的密闭环空压力[1]和气窜导致的持续环空压力[2]。密闭环空压力在墨西哥湾、巴西、西非和中国南海海域[3]等深水油气井中均有出现,已经造成墨西哥湾Marlin油田深水油气井的废弃[4]和Mad Dog Slot油气田W1井的油管变形[5]等事故。同时,密闭环空压力也已成为页岩水平井[6]、蒸汽注采井[7]、地热开发井[8]和储气库注采井[9]中套管损毁的主要原因之一。以长宁-威远页岩气示范区为例[6],水平套损井的比例高达30%,造成了严重经济损失。可见,密闭环空压力已经成为油气井完整性和安全稳产的重要挑战之一。

目前我国正大力推进深水油气、页岩气和地热资源的开发及储气库的建设,因此有必要采取一定的措施对密闭环空压力进行调控,从而保护油气井的完整性,避免发生相关事故。本文主要开展密闭环空压力调控措施的研究和分析,基于不同措施的调控机制,分类总结相关措施的作用机理、关键参数和应用情况,对比不同措施的成本和施工难度,以期为密闭环空压力调控措施的优选及关键参数设计提供参考,进而实现密闭环空压力的高效低成本调控。

1 密闭环空压力的危害与调控机制

密闭环空压力产生的原理和过程类似于地质学中的“水热增压”作用。投产以后,环空液体随着井筒温度的升高发生体积膨胀,由于液体与套管之间的热物性差异,膨胀后的环空液体超过了密闭环空的容纳能力,产生了环空压力来实现环空体积和液体体积的再平衡。基于环空液体PVT性质[10]和体积相容性原则[1],密闭环空压力基本表达式可表示为

(1)

式(1):Δpa为环空压力,MPa;α为液体等压膨胀系数,℃-1;k为液体等温压缩系数,MPa-1;ΔTa为环空温度变化值,℃;ΔVa为环空体积变化值,m3;Vf为环空流体体积,m3;ΔVf为环空流体体积变化值,m3。

图1为密闭环空压力在不同条件下随产出液温度的变化规律曲线,图中基础数据所代表的生产时间和产液量分别为200 d、120 t/d[11]。由图1可知,密闭环空压力随着产出液井底温度的增加而上升;对比不同产液量和生产时间的曲线可知,产液量的增加和生产时间的延长也会导致密闭环空压力的上升,最高可达几十兆帕。当密闭环空压力预测失真或采取控制措施不当时,油气井管柱强度和井身结构就难以适应生产过程中的环空压力的变化,此时油气井的完整性不可避免的发生破坏[12],特别是高温高产油气井。

图1 密闭环空压力在不同条件下随产出液温度变化规律[11]Fig .1 Change law of trapped annulus pressure with production fluid temperature under different conditions[11]

1.1 密闭环空压力对油气井井筒完整性的危害

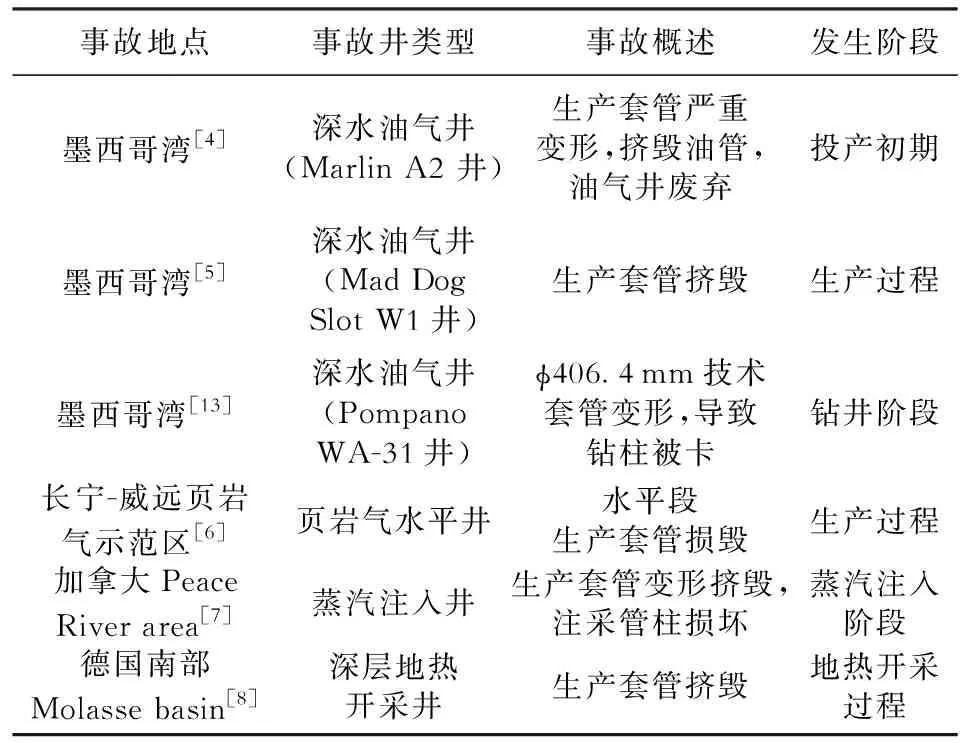

密闭环空压力对油气井井筒完整性的危害主要体现在套管强度可靠性、油气井密封完整性和井口稳定性等3个方面,所引发的事故井分析见表1。从表1可以看出,目前与密闭环空压力相关的事故主要表现为套管强度可靠性的降低,即当环空压力所造成的压差超过套管的设计强度时,套管就会发生挤毁变形,且在深水油气井、页岩气水平井、蒸汽注入井和地热开采井中均有出现。

表1 密闭环空压力引发的事故井分析Table 1 Analysis of accident wells caused by trapped annulus pressure

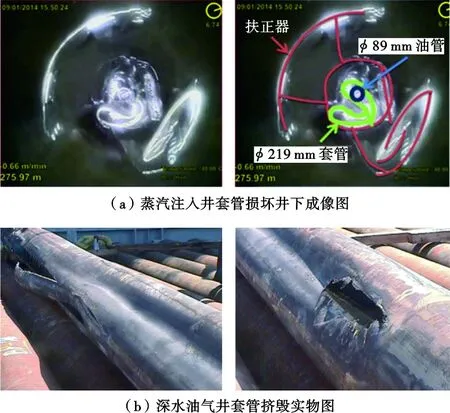

图2分别是加拿大蒸汽注入井生产套管和墨西哥湾Pompano WA-31井中φ406.4 mm套管挤毁的图片[7,13],可见环空内侧未被水泥环固定的“自由套管”在环空高压的作用下会发生挤毁变形,并且密闭环空压力的快速增加还会增加套管中的应力值,导致套管发生弹性变形[14],这也是BP公司Marlin油田深水井废弃的原因之一。同时,套管的腐蚀速率在环空压力的作用下也会增加[15],尤其是含有硫化氢等腐蚀性流体的油气井。目前,部分油气井已经把环空带压和套管腐蚀纳入套管强度设计考虑的因素中[16]。

图2 密闭环空压力导致的套管损坏[7,12]Fig .2 Casing damage caused by trapped annulus pressure[7,12]

此外,密闭环空压力的产生意味着井筒内温度和压力的改变,因此会导致油气井密封完整性遭到破坏。一方面是水泥环中产生微环隙[17-18]或剪切破坏[19]。当水泥环在密闭环空压力作用下发生不可恢复的塑性变形时,水泥环与套管界面就有可能产生环隙。当密闭环空压力致使水泥环应力超过其剪切强度时,就发生剪切破坏,生产裂隙。另一方面是封隔器存在较大的失效风险[20]。传统的设计方法中,封隔器环空中的压力等同于地层压力,并不考虑环空压力的影响。环空压力产生和变化过程中,封隔器的上下压差随之改变,致使封隔器受力状态已经超出安全范围。第三,密闭环空压力会引起井口设备发生纵向位移[21-22]。环空压力的产生过程中,井筒内的温度场和压力场同时发生改变。自由段套管可作为弹簧模型进行处理,因此自由段套管在温度和压力的共同作用下,轴向载荷增加并发生轴向变形,进而引起井口上升。井口上升会改变井口的结构和布局,破坏井口装置的稳定性,导致井口周围管线发生变形,严重时还会引起管线的断裂和螺栓的失效[23]。

1.2 密闭环空压力调控机制与措施

根据密闭环空压力的产生机理,密闭环空的有限体积和热膨胀的环空液体之间的矛盾是环空压力上升的根本原因,其产生需要两个基本的条件:一是环空温度场变化的热源;二是密闭且含有液体的空间。对于油气井来讲,温度场的再分布是不可避免的。而消除密闭环空需要进行全井段固井,但全井段固井有可能会固住水下防喷器以及井口防喷器。深水的浅部发生固井漏失的可能性非常大,井眼也往往存在不规则的情况,即便是水泥浆的附加量非常充足,上部环空也会因为水泥浆漏失而没有被封固。

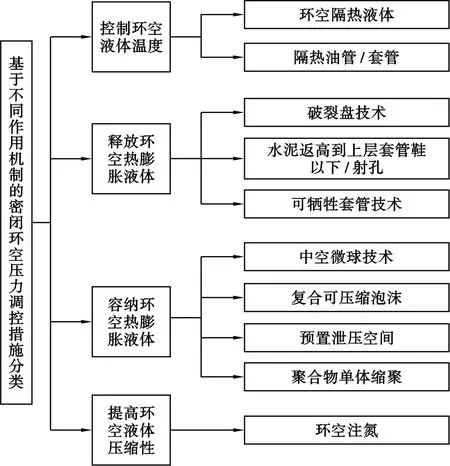

综上所述,密闭环空压力的调控依赖于各类工程措施,从而保护油气井完整性。根据式(1)可知,影响环空压力的主要因素包括环空液体的性质、环空温度变化值和环空及环空液体体积变化[11]。因此,依据不同的作用机制和影响因素,现有的调控措施可分为4类,如图3所示,分别通过控制环空温度、释放膨胀液体、容纳环空热膨胀液体和增加环空液体压缩性来实现。其中,控制环空液体温度可通过环空隔热液体或隔热管材实现。释放环空热膨胀液体的措施包括破裂盘、水泥返高到上层套管鞋以下、射孔和可牺牲套管,这类措施破坏了环空的密闭性,从而控制密闭环空压力。中空微球、复合压缩泡沫、预置泄压空间和聚合物单体缩聚等措施是在一定的温度或压力条件下通过自身的体积变化来容纳热膨胀的环空液体,达到控压的目的。由于氮气和氮气泡沫的压缩性明显优于液体,因此环空注氮可改善环空内流体的分布,并提高环空内流体的压缩性。

图3 基于不同作用机制的密闭环空压力调控措施分类Fig .3 Classification of trapped annulus pressure regulation measures based on difference working mechanisms

2 密闭环空压力调控技术研究现状

2.1 基于控制环空温度的调控技术

控制环空温度可通过增加井筒的径向传热热阻来实现,常用方式是采用隔热管材和隔热液体,其中隔热管材包括真空隔热油管和套管。目前,隔热油管已经进行室内测试[24],并在巴西[25]、墨西哥湾[26]的深水油气田开展了应用研究。但是隔热管材的下入深度存在最佳值,超过该值后调控效果不会提升[27-28],并且隔热管材接箍的类型和结构对于控制效果至关重要,最多可消减61%的热损失。King West油田采用聚氨酯接箍隔热油管控制密闭环空压力取得了良好的效果[24]。此外,隔热油管的强度低于普通油管,需要进行应力分析以保证其满足强度要求。考虑到成本因素,一般优先采用隔热油管,当不满足调控需求时,再采用隔热油管和套管复合隔热提高调控效果。

环空隔热液体与隔热管材的调控原理相同,具有高隔热性、低腐蚀性和良好的耐温性,并且在高温静置时具有高黏性,保证隔热性能稳定,而低温泵送又具有低黏的特点。无固相水基隔热液的出现克服了固相沉积的问题[29-32]。哈里伯顿公司的高黏度隔热封隔液密度在1.02~1.75 g/cm3,耐温可达162.8 ℃,导热系数低于0.68 W/(m·K),能够同时削减热传导和热对流效应,并且能够与各类井筒工作液兼容,不会影响正常的油气井作业和完整性[33]。相比于隔热管材,环空隔热液体的成本较低,因此应用广泛,尤其是在墨西哥湾地区的高温高压油气井中。

2.2 基于释放环空热膨胀液体的防治技术

2.2.1破裂盘技术

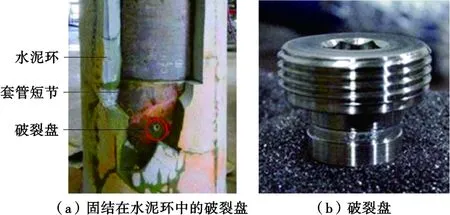

如图4所示,破裂盘是套管短节上的膜片[34],当内外两侧的压差到达其破裂压力时,就会平衡套管两侧压力或向地层形成泄压通道,从而保护环空内侧套管完整性。因此,破裂盘的破裂压力必须要小于内层套管的抗外挤强度和外层套管的抗内压强度。破裂盘的破裂压力与温度和尺寸等因素相关[35],为提高破裂盘的可靠性,通常在套管短节上同时安装多个破裂盘,2个破裂盘之间呈180°相对分布[36-37]。此外,还有一种具有单向泄压功能的套管短节[38],其作用机理与破裂盘相似,也能实现套管两侧的压力平衡,避免套管发生挤毁。破裂盘具有成本低和安装便捷的优势,已广泛应用于深水油气井,包括墨西哥湾、西非尼日利亚海域和中国南海东部海域。

图4 破裂盘示意图[34]Fig .4 Sketch map of burst rupture[34]

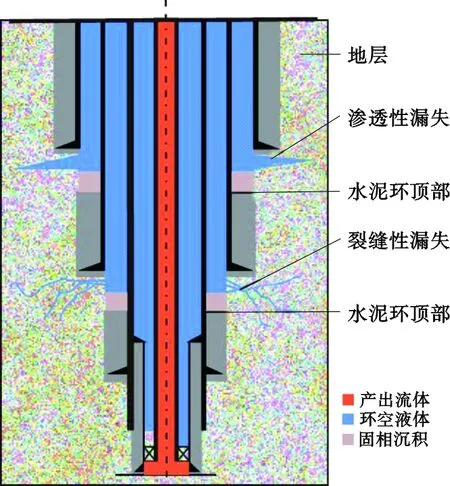

2.2.2水泥返高到上层套管鞋以下

如图5所示,当水泥返高降低到套管鞋以下时,环空与地层直接接触,在密闭环空压力和液柱压力的作用下,环空中的液体逐渐进入地层,达到降低密闭环空压力的目的[39]。同理,在外层套管射孔也能达到连通地层和环空的目的,这一措施成本低,但适应性和可靠性差,如BP石油公司的Mad Dog Slot W1井在采取了射孔泄压措施的情况下仍然发生了环空压力损毁管柱的事故。因此,射孔泄压措施必须满足:①裸眼井段需要保证在150 m以上或超过固相沉积的高度,否则固相沉积堵塞泄流通道[5,40]。然而,实际井眼形状不规则,因此水泥返高难以精确控制。②环空液体进入地层可分为渗透性漏失和裂缝性漏失[41-42],因此渗透性漏失的情况下盐膏层等低渗透性地层中仍会产生较高的密闭环空压力。③水泥返高的设置必须位于必封点以上的位置。

图5 水泥返高到上层套管鞋以下控制密闭环空压力示意图Fig .5 Sketch map of cement shortfall to control trapped annulus pressure

2.2.3可牺牲套管技术

可牺牲套管是指套管柱中强度较低的套管,因此可牺牲套管会首先破裂,可通过密闭环空与地层联通来抑制密闭环空压力的增长[43]。印尼海域某深水油气井[44]在381.30~518.56 m井段安装了X56钢级的套管作为可牺牲套管,其余套管钢级均为X80。在选择可牺牲套管的安装位置和强度时,应综合考虑套管柱的应力状态、外部地层性质和密闭环空压力的大小。可牺牲套管一般安装在环空套管柱中部,该技术可以克服固相沉积的不利影响,但依然受限于地层性质,并且不适用于未与地层接触的环空。

2.3 基于容纳环空液体热膨胀体积的防治技术

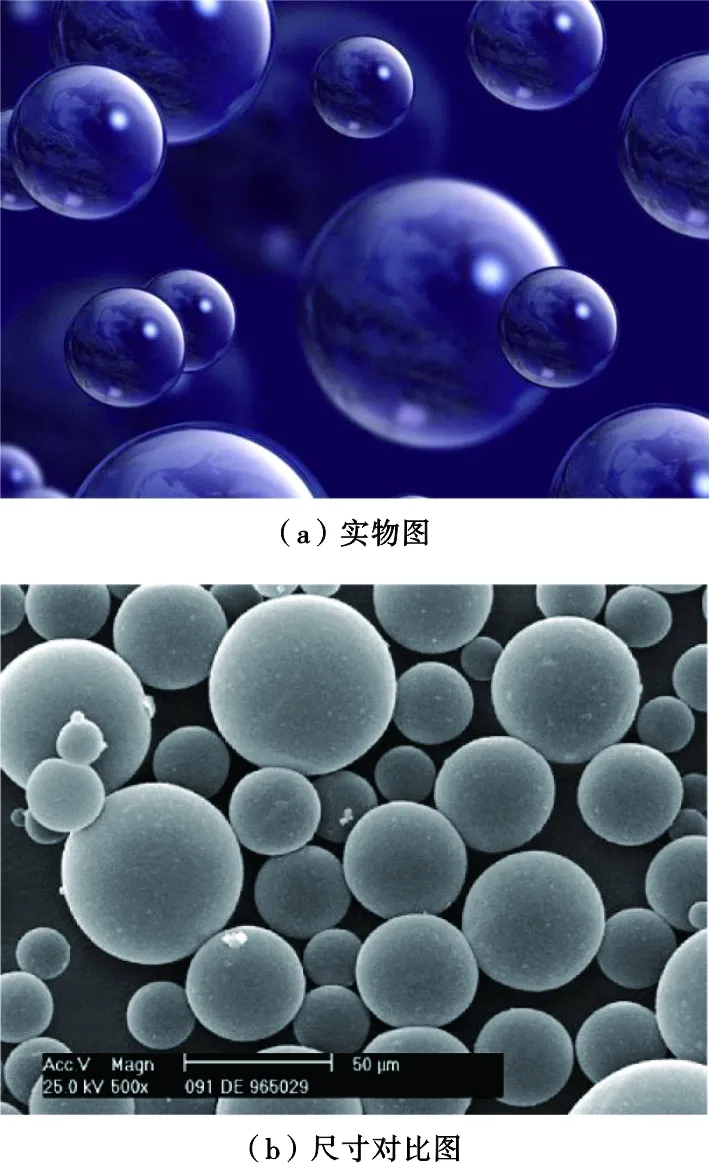

2.3.1中空玻璃微球

如图6所示,中空玻璃微球具有中空结构,直径一般在19.05~38.10 mm,当密闭环空压力达到一定值时就会破裂,释放出额外的体积来容纳膨胀的环空液体,降低环空压力。测试表明[7],混入15%中空玻璃球以后,环空压力在近300 ℃温度条件下依然低于10 MPa;与此同时,未加入玻璃球时环空压力在200 ℃时达到20 MPa以上,可见中空微球能够有效降低密闭环空压力。中空玻璃微球在蒸汽注入井和水深300 m以下的海洋油气井中取得了良好的调控效果[7,45],但在超深水油气井中需要考虑液柱压力,避免微球提前破裂。

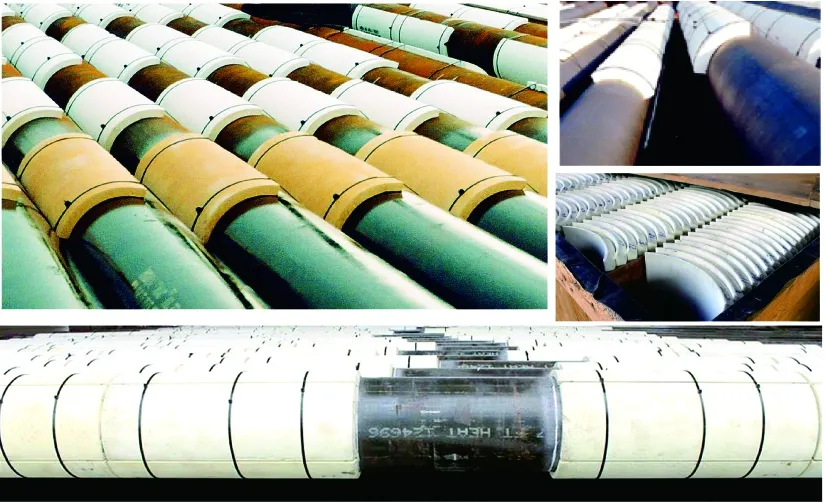

2.3.2复合可压缩泡沫

如图7所示,复合可压缩泡沫是固定在环空内侧套管外表面的环状结构,在高压作用下体积发生收缩。可压缩泡沫的体积随压力变化的规律可分为弹性压缩阶段、平稳压缩阶段和密实化阶段,最终到达体积收缩极限[46-47],被压缩的体积用来释放出容纳热膨胀的环空液体,从而达到降低密闭环空压力的目的。复合可压缩泡沫的关键调控参数是其材料的体积收缩率和启动压力,目前可压缩泡沫的体积收缩量一般在30%以上,最高可达50%,在墨西哥湾、欧洲北海地区和西非海域的深水油气田中均有应用[48-50]。

图6 中空玻璃微球示意图Fig .6 Sketch map of hollow glass sphere

图7 可压缩泡沫示意图Fig .7 Sketch map of syntactic crushable foam wrap

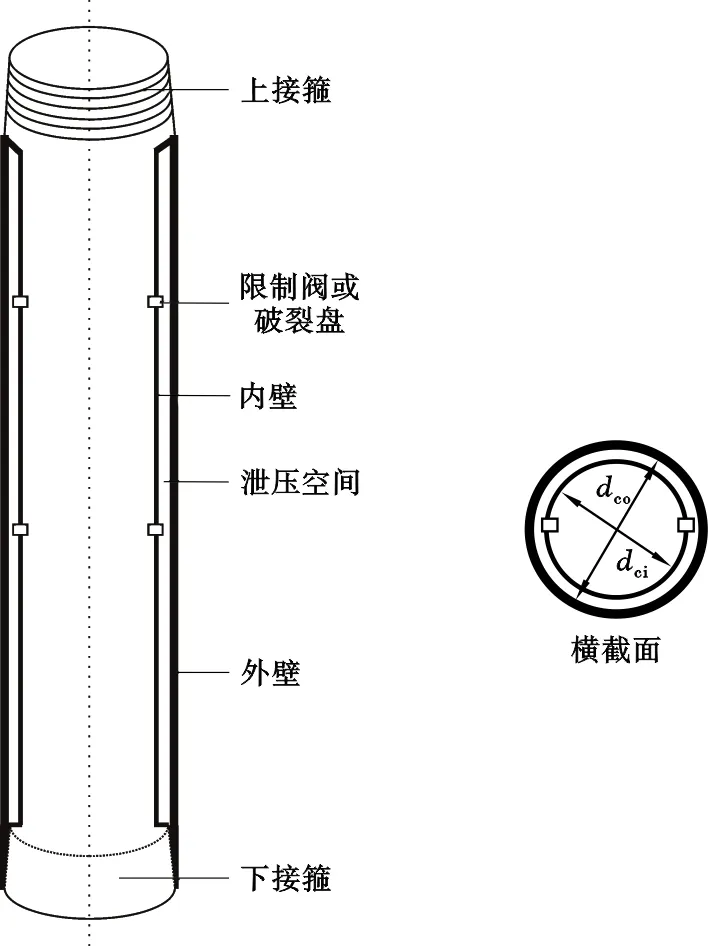

2.3.3预置泄压空间

预置泄压空间是一个舱室,被固定于套管外侧,通过一定的措施与环空保持隔绝,在环空压力产生后泄压空间便用于补偿环空液体热膨胀所需要的体积[51]。内置泄压空间的双层管壁套管结构如图8所示,其关键参数包括泄压空间体积和开启压力[52]。Shell公司所属的荷兰Groningen气田中[53],内置泄压空间由φ193.675 mm套管和φ244.475 mm套管同心放置密封而成,在外侧的φ244.475 mm套管安装破裂盘,用于沟通密闭环空与泄压空间,达到容纳热膨胀液体,控制密闭环空压力的目的。该措施直接解决了热膨胀液体和环空体积之间的矛盾,调控效果好,并且不受地层性质等因素的限制[54]。

图8 内置泄压空间的双层管壁套管示意图Fig .8 Sketch map of mitigation casing with double walls and relief space

2.3.4聚合物单体缩聚

聚合物单体发生缩聚反应时体积会减小,因此可以用于控制密闭环空压力[55]。雪弗龙公司研发了一种可以收缩体积的液体,这种液体的收缩是通过甲醛丙烯酸甲酯(MMA)单体在一定温度和化学催化剂的作用下转变为聚甲基丙烯酸甲酯(PMMA)实现的,体积收缩率可达20%。MMA单体在钻井液循环过程中受热,然后在水泥环上部延迟聚合,实现环空液体的体积收缩,进而控制密闭环空压力,具有成本低、毒性小和收缩率高的特点。实验表明,普通水基钻井液中可混入10%~50%的MMA单体,可实现较好的控制效果。

2.4 提高环空液体可压缩性技术

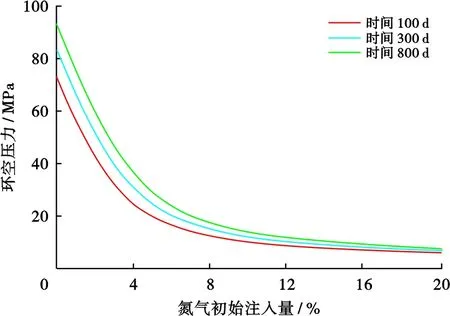

提高环空液体的可压缩性能够降低升高单位温度所产生的环空压力数值,从而显著降低密闭环空压力。通用的做法是向环空中注入一定比例的氮气泡沫段塞,因为其等温压缩系数远大于环空液体[56-57]。注氮气技术已经在海上油气田井筒隔热[58]和油田增产[59]等领域开展了相关应用,并且具有专用的注入系统[60],但是,注氮气的调控能力有限,如图9所示,环空压力的下降趋势随着氮气泡沫注入体积的增加而逐渐减缓[61],水基钻井液中氮气泡沫体积达到15%以上时,环空压力基本不再继续下降。对于合成基钻井液,氮气泡沫体积达到5%以上时,注氮气的调控效果便不再发生明显变化[62]。此外,注氮控压的效果还受到水深的影响。因此,注氮控压要首先确定其对密闭环空压力的调控能力,然后选择合理的注入量。

图9 氮气注入量对密闭环空压力调控效果的影响Fig .9 Impact of N2 injection volume on trapped annulus pressure regulation effect

3 密闭环空压力调控技术展望

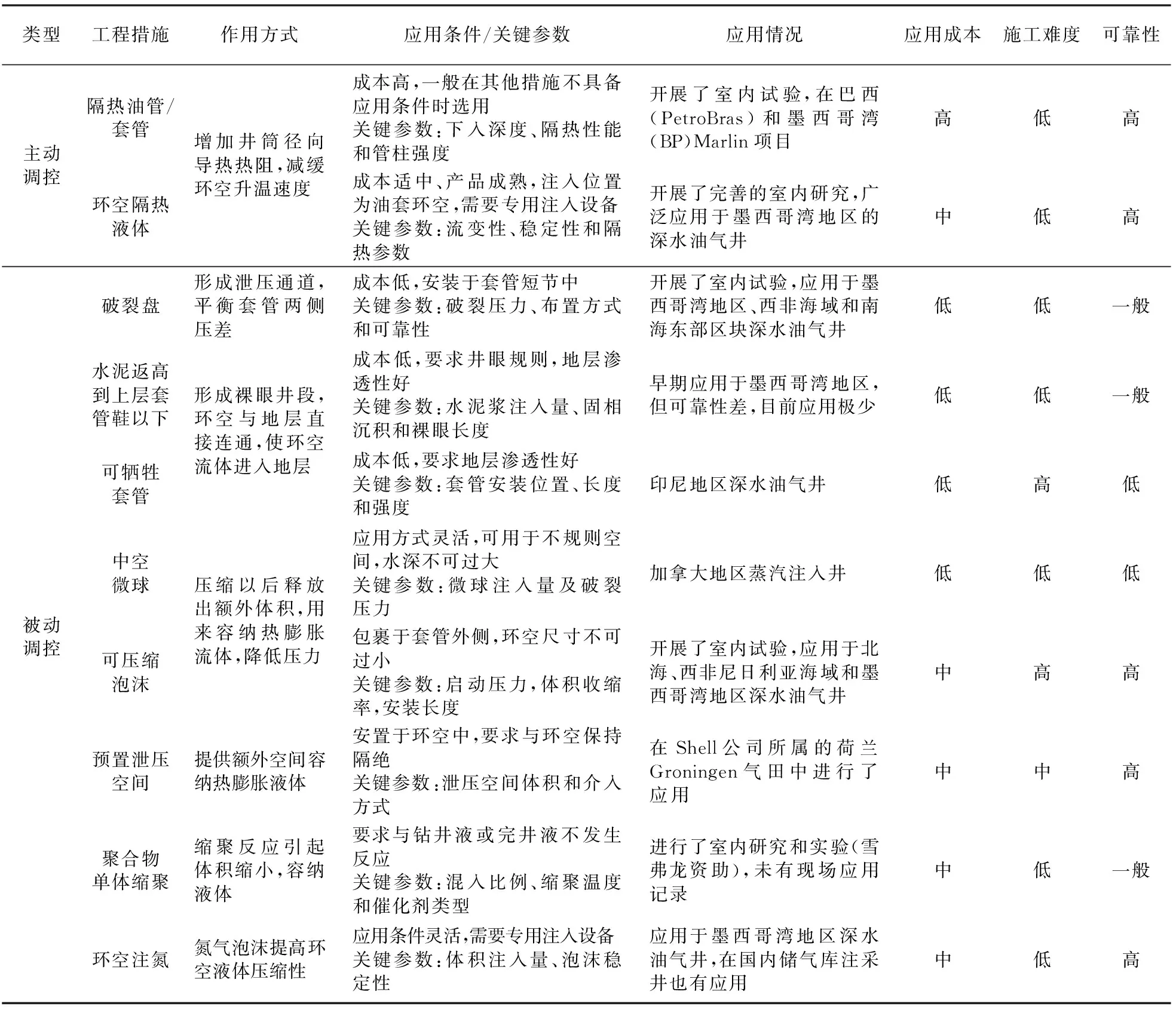

1)大力提高调控技术的可靠性,降低成本和施工难度,扩展高效调控技术的应用范围,可从主动调控和被动调控两方面进行研究。两种调控技术在施工难度、成本、可靠性和应用范围上具有差异性[36-37,63-64],详见表2。从应用情况来看,破裂盘和环空隔热液体应用较为广泛,但破裂盘可靠性一般,而环空隔热液体需要专门的注入设备,可压缩泡沫等产品在国外已有成熟的产品。从调控效果来看,预置泄压空间和中空玻璃微球具有良好的应用前景,有必要开展进一步的研究,研发成熟的装置和产品。可牺牲套管、水泥返高到上层套管鞋以下和破裂盘等技术措施成本低,但需要根据单井条件评价适用性,并提高设计的可靠性。

表2 密闭环空压力调控技术措施对比与分析Table 2 Comparison and analysis of measures of trapped annulus pressure regulation technology

2) 建立密闭环空压力预测-危害分析-调控综合决策优化系统,从而科学系统地对调控技术进行设计和优化。一方面,调控技术措施的实施和设计依赖于密闭环空压力的准确预测,由于调控措施是在密闭环空压力产生之前实施的,如果无法准确预知密闭环空压力,调控技术措施就难以发挥理想的效果或造成调控成本大幅上升。同时,密闭环空压力的准确预测是分析密闭环空压力对油气井危害的前提。另一方面,要从危害分析入手开展密闭环空压力的管理和控制研究。危害分析决定了采取控制措施的必要性。如果所产生的环空压力不会危害井筒完整性和安全生产,即原来所设计的井身结构和强度满足环空带压条件下的安全可靠性,此时即无需采取对应措施。只有产生相应的风险后,才应该采取对应的控制措施。同时,风险分析可以确定环空压力调控的目标值,环空压力的调控应该保证上述各类风险均不再发生,因此调控的目标值应该通过危害分析来确定,从而最大可能地保障调控成功。

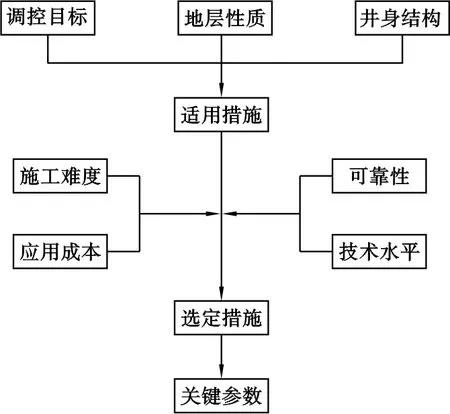

3) 密闭环空压力调控技术措施的选用和设计应综合考虑各种因素的影响。密闭环空压力调控技术措施优选流程如图10所示,首先根据调控目标、地层性质和井身结构等参数来筛选单井适用措施,其中调控目标值应依据环空带压条件下的井筒完整性进行确定,从而保护油气井完整性;然后建立加权评估方法,综合考虑施工难度、应用成本、可靠性和技术水平来确定最终的调控措施;最后对关键参数进行设计。

图10 密闭环空压力调控技术措施优选流程图Fig .10 Process to select the measures of trapped annulus pressure regulation technology

4 结论

1) 密闭环空压力会危害油气井井筒完整性,主要体现在套管强度可靠性和油气井密封完整性。因此,对于具备产生密闭环空压力条件的油气井,在钻完井设计阶段就应把调控措施纳入井身结构设计的考虑因素中。

2) 密闭环空压力的调控技术措施主要是通过控制环空温度、释放膨胀液体、容纳环空热膨胀液体和增加环空液体压缩性来实现。目前破裂盘、环空隔热液和可压缩泡沫技术较为成熟,应用较为广泛。为实现密闭环空压力的高效调控,应着重提高调控措施的可靠性,降低其成本和施工难度。

3) 为实现密闭环空压力高效调控,有必要建立密闭环空压力预测-危害分析-调控综合决策优化系统,提高密闭环空压力预测精度,开展环空带压条件下的井筒完整性评价,在分析密闭环空压力危害的基础上确定调控目标值,调控措施的优选和设计应以地层条件和井身结构为依据。同时,还要进一步研究新型调控措施,掌握环空压力调控核心技术,降低调控成本。