某悬索桥300 t缆载吊机机构组成及安拆工艺分析

纪长春

(中交二航局第一工程有限公司,湖北武汉432200)

0 引言

目前悬索桥已发展成大跨度桥梁建设(1 000 m以上的)优先考虑的桥型,随着悬索桥架设跨度的不断增大和普及,悬索桥箱梁架设将越来越困难,研究一系列能适应各种地形的架设方法就很有必要。缆载吊机作为悬索桥箱梁的主要架设装备,也越来越多地应用到实际施工当中,因此其安装方式也影响到了整个工程的顺利完成,本文主要介绍了一种300 t缆载吊机的机构组成及安拆工艺。

1 工程概况

某工程为双塔悬索桥,主桥跨度为580 m,大桥锚碇分别为重力锚、隧道锚;其钢箱梁最大吊装节段27.8 m×13 m,重约153.7 t;缆载吊机跨度为25.8 m,吊装时最大荷载为165 t(含梁重、吊具、滑车组等),采用单台缆载吊机通过分配梁四点吊装钢箱梁,缆载吊机为液压卷扬机提升式,安装方便,提升能力较大,能满足该桥钢箱梁施工的要求。

2 缆载吊机简介

2.1 机构组成

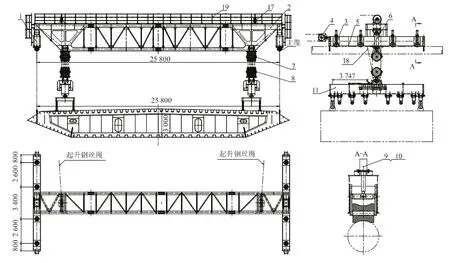

如图1所示,缆载吊机由梁体结构、起升机构、行走机构、索夹跨越系统等组成。

2.2 设备性能

缆载吊机的性能参数主要如下:整体提升能力300 t;工作最大坡度21.4°;平均行走速度2 m/min;提升速度2 m/min;下落速度2 m/min;运行行走速度0.5 m/min;提升高度90 m;工作风速25 m/s;抗风风速55 m/s;最大轮压力17 t;最大下滑力30 t。

图1 缆载吊机结构示意图

2.3 行走、固定

缆载吊机在主缆上行走采用“跨步方式”。在塔顶沿纵向各备一台牵引能力100 kN卷扬系统,作为吊机沿主缆向上行走的动力和向下行走的限制装置,通过滑轮组、导向滑轮和固定于索夹的钢丝绳托辊,连接于卷扬机,另一端锚固在行走系统上。在吊机移动前,收紧卷扬机,解开、收起吊机夹紧和抗剪装置,直至完全悬空,逐渐将吊机荷载转换至行走轮上,操作吊机沿主缆行走一个循环行走,重新落下夹紧装置及抗剪装置至主缆上。

缆载吊机行走至吊装位置后,利用锁定装置固定在主缆上,锁定装置由三部分组成:(1)通过吊机两端梁承压-夹紧机构夹住主缆;(2)拉紧辅助移动卷扬系统;(3)在邻近索夹两侧安装调整垫片、抗剪块及顶紧螺栓,顶紧索夹。

2.4 牵引系统

2.4.1 导轮组及滑轮组的布置

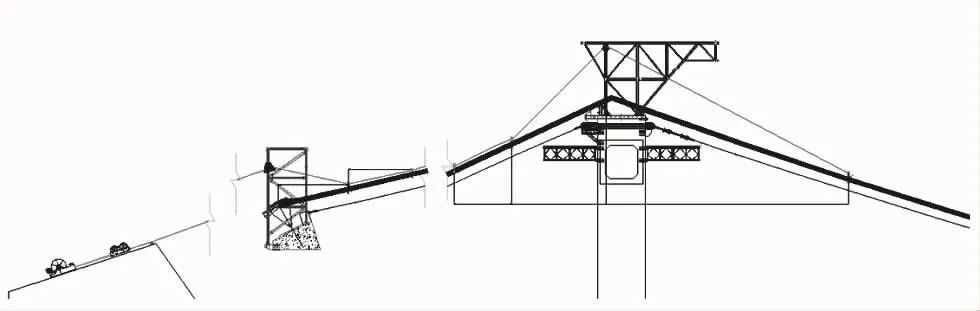

在靠近主塔侧第一个索夹处安装一个导向拖轮组3,牵引系统的定滑轮安装在缆载吊机前方的第一个索夹处,在缆载吊机前第三个索夹处安装导向拖轮组1,滑轮组与主缆铰接,以便于调节钢丝绳与滑轮之间的夹角达到理想状态。将导向滑轮组2安装在导向拖轮组1、3之间,且每隔2~3个索夹安装一个导向滑轮组2。具体布置详如图2所示。

图2 牵引、提升系统立面布置图

2.4.2 牵引钢丝绳缠绕

缆载吊机牵引钢丝绳采用8倍率,钢丝绳的规格型号根据现场实际情况选用φ22钢丝绳,钢丝绳从10 t卷扬机中放出后经过猫道上布置的导向滑轮组后缠入牵引定滑轮组以及牵引动滑轮组。

2.5 提升系统

2.5.1 导轮组及滑轮组的布置

提升系统在猫道上所需布置的导向滑轮组与牵引系统的一致,不同之处在于提升在塔顶门架处需布置一直径为710 mm的转向轮。具体布置详如图2所示。

2.5.2 提升钢丝绳缠绕

提升卷扬机采用主缆牵引系统所用250 kN卷扬机,卷扬机布置与主缆牵引系统卷扬机布置一样。

缆载吊机提升钢丝绳采用6倍率,钢丝绳的规格型号选用φ36钢丝绳。将φ36钢丝绳穿过塔顶门架转向轮后经过猫道上布置的导向滑轮组,缠入提升定滑轮组以及动滑轮组。

3 安装工艺

3.1 缆载吊机安装

当主缆索夹安装部分后,缆载吊机在牛轭、官山主塔塔顶主缆上采用塔吊和塔顶门架进行拼装。根据塔吊起重能力,按行走机构、端梁、主梁、液压系统、电气系统、卷扬机顺序进行安装。缆载吊机各主要构件重量如下:承压装置443 kg、抱紧装置111 kg、端梁总成6 853 kg、主梁承重梁5 736 kg、主梁中间段13 800 kg、主梁中间段23 860 kg、牵引机构1 943 kg、起升动滑轮组1 705 kg、起升定滑轮组2 285 kg。

根据缆载吊机安装位置及现场情况,起重设备拟采用主塔250 t·m塔吊及塔顶门架上2台10 t卷扬机进行安装,70 t履带吊在地面辅助作业的方案。

缆载吊机安装步骤如下:

(1)将缆载吊机承压装置、抱紧装置、端梁总成拼装在一起(总重量为7.52 t),通过塔吊提升端梁,通过抱箍临时固定于索夹位置(即抱箍螺栓不拧紧),并通过塔顶10 t卷扬机将端梁中心缓慢拉至门架下方,用2根φ22钢丝绳将端梁临时固定在塔顶门架处,并将抱紧装置固定主缆临时索夹上,解除塔吊吊装钢丝绳。

(2)从塔顶门架10 t卷扬机放出钢丝绳,并将钢丝绳穿过布置在主缆上的导向滑轮组后,缠入牵引定滑轮组以及动滑轮组。

(3)缆载吊机主梁分成四段(两段端部承重梁和两段中间梁段),在空地上将缆载吊机中间两段主横梁拼成整体,便于整体提升,拼装的过程中采用扭力扳手进行紧固,检查高强螺栓是否牢固。

(4)将支座与主梁端部承重梁螺栓,利用塔吊提升主梁端部承重梁(5 736 kg),与主缆上端梁销轴连接,待销轴连接固定后,将事先固定在门架上的φ22钢丝绳以及5 t手拉葫芦牵至端部承重梁悬臂段用手拉葫芦与主梁承重梁中间位置连接。

(5)将主梁中间梁段拼装成一个整体,通过塔吊整体提升缆载吊机中间梁段,将梁段提升至上横梁处,通过手拉葫芦将中间梁段调平,在梁段上方挂上钢丝绳及风缆绳,再起吊至安装位置,将主梁中间梁段一头与主梁端部承重梁大致对齐,对齐后先将一头临时固定,再将主梁中间梁段另一头与承重梁对齐固定,然后用高强螺栓以扭力扳手施拧固定。

(6)安装液压、电气系统:电气系统从上横梁处接出,沿着主缆布置,在缆载吊机上布置转轮,方便收放电缆。

(7)先将φ36钢丝绳从25 t卷扬机内放出,穿过布置在边跨的导向拖轮组内,在塔顶门架上布置转向机构,将φ36钢丝绳穿过塔顶门架转向轮后经过猫道上布置的导向滑轮组,缠入提升定滑轮组以及动滑轮组。

(8)卷扬机钢丝绳与吊具连接,完成缆载吊机安装。

3.2 缆载吊机调试及试验

缆载吊机调试:(1)根据产品使用说明书,对缆载吊机进行全面调试,保证各种安全装置的灵敏可靠;(2)根据起重机械试验规程和生产厂家的试验方法,配合厂家对设备进行各种试验;(3)在试验完成且自检合格后,报请主管部门进行设备的检测工作。

缆载吊机在使用前进行静载和动载试验,以验证其性能。试验采用钢箱梁加配重块进行试吊,配重块采用水箱。静载试验采用额定荷载1.25的倍率,动荷载采用额定荷载1.1的倍率进行试吊。

试验内容:提升系统运行、钢结构承载能力、连接件应力、控制系统运转等。

试验方法:(1)将缆载吊机行走至4#索夹位置处,下放吊具,通过履带吊将水箱吊至钢箱梁上,抽水至水箱内至额定载重后,吊具与钢箱梁连接;(2)仔细检查缆载吊机各部件的连接情况,确认无误后,驱动缆载吊提升系统,缓缓垂直提升钢箱梁;(3)根据提升机构的测力装置,推算缆载吊机吊点承受的荷载,对缆载吊机各部件进行检查,并做好记录;(4)待配重全部由缆载吊机承担,再次检查,并做好记录,配重离开支承面高度控制在10 cm内,并稳定60 min,经检查一切正常后放下配重;(5)将配重荷载逐步提速至设计提升速度,做动载试验;(6)试验时,测量缆载吊机主梁挠度变化。

3.3 缆载吊机拆除

缆载吊机拆除步骤与安装步骤相反,拆除采用两台25 t汽车吊或履带吊进行作业。缆载吊机拆除步骤如下:

(1)两台缆载吊机完成合龙段吊装后移至SJ22#、SJ24#索夹处;

(2)将吊具下放至钢箱梁上,解除提升钢丝绳与吊具之间的联系,通过25 t卷扬机回收φ36钢丝绳,拆除提升系统定滑轮以及动滑轮;

(3)拆除液压、电气系统,电气系统沿着主缆回收电缆;

(4)通过两台吊车将主梁梁段提住,拆除主梁与端梁之间的联系,同时起吊主梁至钢箱梁桥面上,在桥面上主梁拆除连接螺栓,分节段运回至后场;

(5)拆除行走构件上的牵引钢丝绳与构件之间的联系,并通过塔顶卷扬机将其收回,拆除牵引系统动滑轮以及定滑轮;

(6)通过25 t汽车吊将端梁提住,拆除抱紧装置,将端梁提至钢箱梁桥面平板车上,运至后场。

4 结语

运用缆载吊机架设悬索桥的钢箱梁,既能保证工程安全和质量,又能确保工程进度,后期也取得了良好的经济和社会效益。