长丝纤维直径及其分布的快速测量方法研究*

1. 中原工学院纺织学院,河南 郑州 451191; 2. 河南光远新材料股份有限公司,河南 安阳 456500

目前,测量纤维直径的方法有许多种,其中:不基于纤维横截面切片的方法有气流仪法、声学测量法、激光干涉纤维细度测量法、激光扫描法等;基于纤维横截面切片的方法有显微投影仪法、扫描电镜测量法、基于图像处理的纤维直径测量法等。

气流仪法基于苛仁纳公式,即纤维两端的空气流量与纤维的比表面积平方成反比的关系,依据空气的流量值得到纤维的平均直径,但此法易受到外界环境的影响,而且不能得到纤维直径分布的任何参数[1]。声学测量法利用低频声波从纤维丛中穿过时声波衰减量与纤维直径之间的线性函数关系,得到纤维的平均直径,但此法不能反映纤维直径的离散分布特征[2]。激光干涉纤维细度测量法基于干涉条纹原理,在激光光源下,将纤维细度转变成干涉条纹移动数,获得纤维细度,但此法每次只能测量单根纤维的细度,适用于数量较小的纤维测量[3]。激光扫描法基于遮蔽光衍射原理,利用先进的光电技术获取纤维直径反馈的电信号,再得到纤维直径,每次测量完成后需测试几个已知直径平均值的纤维试样,使测试值与已知值的偏差落在允许范围内,提高仪器的测量准确性,而且其成本比较高[4-6]。

显微投影仪法利用显微投影仪将纤维轮廓放大一定倍数,并使用带有刻度值的楔尺测量其宽度,得到纤维平均直径[7-8],但此法的检测效率低,结果精确度也较差。扫描电镜测量法采用经过喷金处理的纤维样品,待样品放置室内环境处于高真空状态后对纤维样品进行观察得到纤维图像,将所需图片存入计算机,然后采用与扫描电镜配套的测量软件测量纤维直径;此法能得到清晰的纤维图像,但一次观察的纤维根数有限,而且喷金处理的成本较高[9-10]。基于图像处理的纤维直径测量法首先制作纤维玻片,在显微镜下得到清晰的纤维图像,再利用算法对纤维图像进行图像预处理后测量纤维直径,但此法需进行大量的编程工作[11-12]。

上述方法中,纤维横截面切片一般采用切片法制作,通常采用哈氏切片器或超薄切片机,切割操作需要熟练的技巧,操作过程的时间较长,而且不容易一次制作成功。本文拟利用激光显微镜对纱线横截面切片进行层层成像,不需要制作纤维横截面切片即可快速获得纤维横截面图像,再通过软件处理,得到长丝纱线的纤维直径及其分布。

1 试验

1.1 长丝纱线横截面的制备

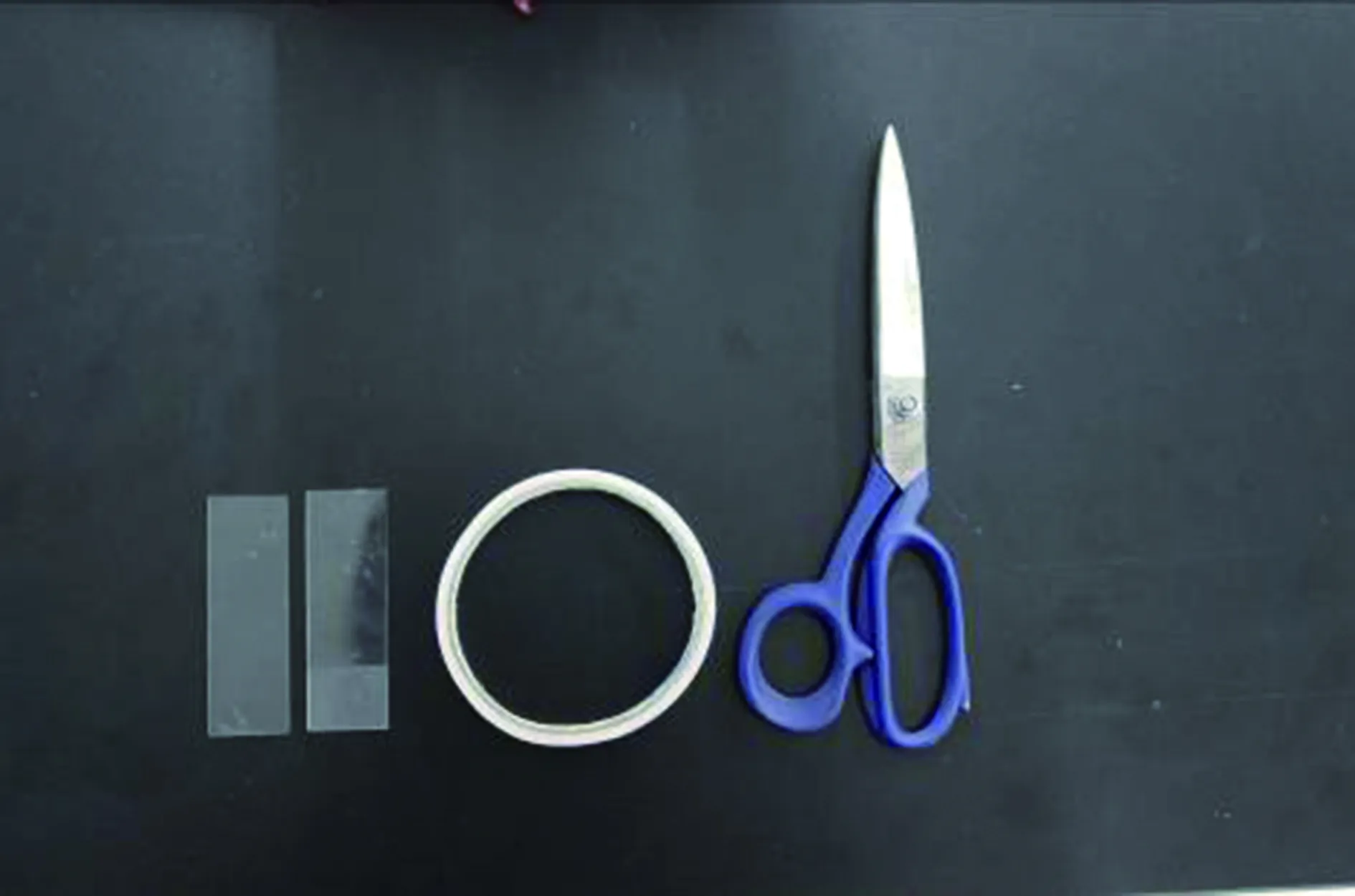

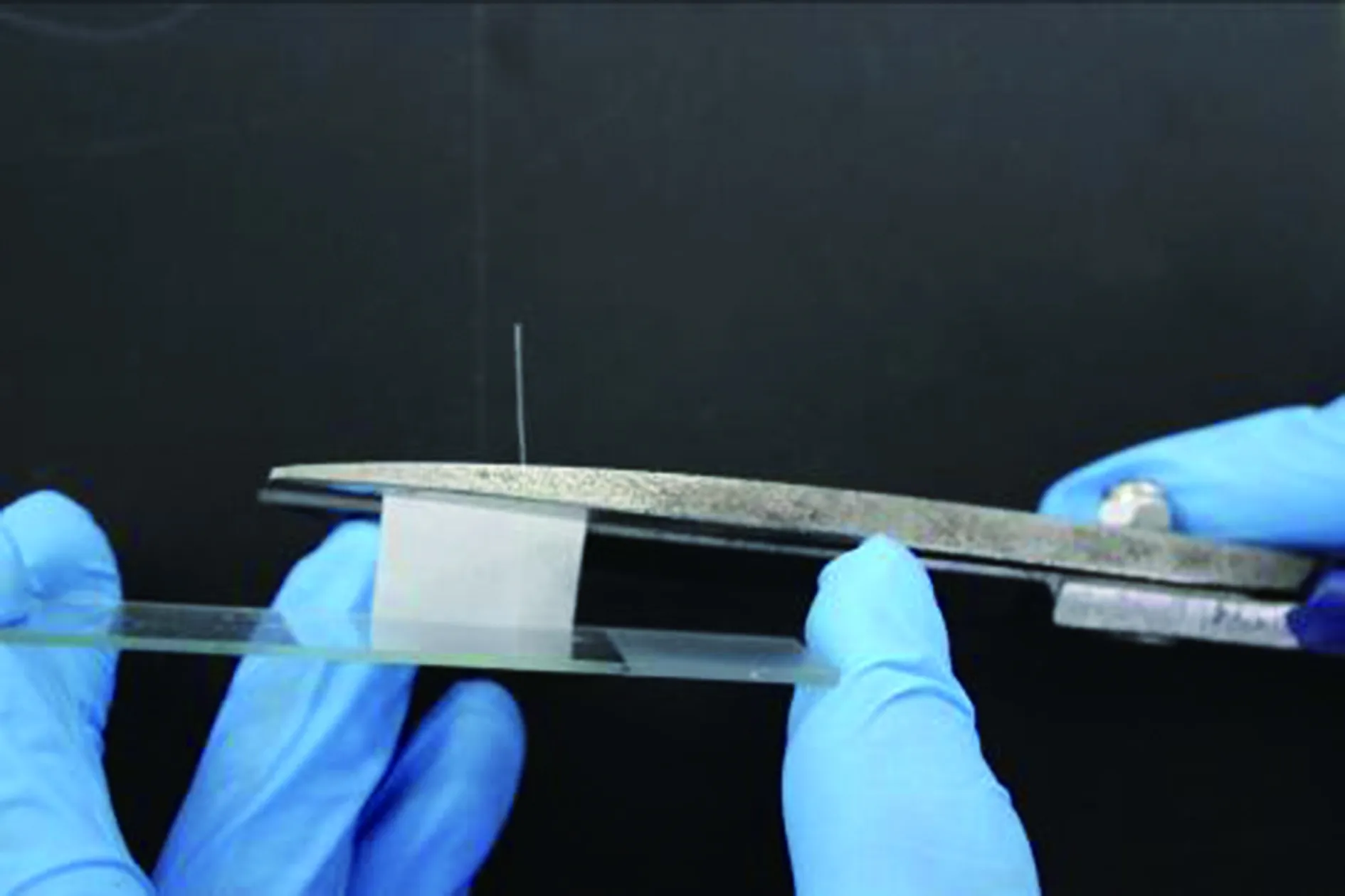

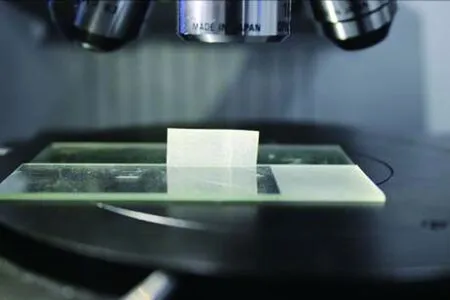

首先,准备剪刀、双面胶、载玻片等试验用品,如图1(a)所示;接着,从直径约5.00 μm的BC1500玻纤长丝纱线(理论上含100根纤维)上剪取一小段,并用手平直地粘到双面胶上,如图1(b)所示;然后,将粘有一小段长丝纱线的双面胶垂直地粘到载玻片上,并用剪刀剪去露在双面胶外的长丝纱线,得到长丝纱线横截面,注意应剪切平齐,如图1(c)所示;最后,将粘有长丝纱线的载玻片放置在激光显微镜的载物台上,再用两块载玻片将粘有长丝纱线的双面胶夹紧,进行观察,如图1(d)所示。

(a) 试验用品

(b) 剪取一小段长丝纱线粘到双面胶上

(d) 观察长丝纱线横载面

另外,分别取3K碳纤维长丝纱线、100 tex玄武岩纤维长丝纱线作为试验材料,采用同样方法制备了3K碳纤维、100 tex玄武岩纤维的长丝纱线横截面。

1.2 纤维横截面图像的获取

VK-X110形状测量激光显微镜(简称“激光显微镜”)的成像部分基于激光共聚焦技术,可对长丝纱线横截面进行层层成像,获取长丝纱线中多个纤维横截面图像。此显微镜的光学放大倍数为200~2 000,数码放大倍数可达16 000,能满足纤维直径的测量精度要求。

使用激光显微镜对长丝纱线横截面进行层层成像时,每层之间存在0.13 μm的光照高度差,如果测量时出现较大的层数差,会给后续测量带来一定的误差。本试验中,测量时前后纤维的光照高度差最大约几微米,因此长丝纱线横截面剪切不平齐所造成的误差可以忽略不计。图像拍摄完毕,选择合适的图像格式保存。图2~图4分别为BC1500玻纤、3K碳纤维、100 tex玄武岩纤维的横截面照片。在激光显微镜的显微测量系统下,可以手工测量单根纤维的直径,但测量一束纤维中所有纤维的直径会很费时。

图3 3K碳纤维横截面(放大2 000倍)

图4 100 tex玄武岩纤维横截面(放大2 000倍)

1.3 纤维横截面的测量

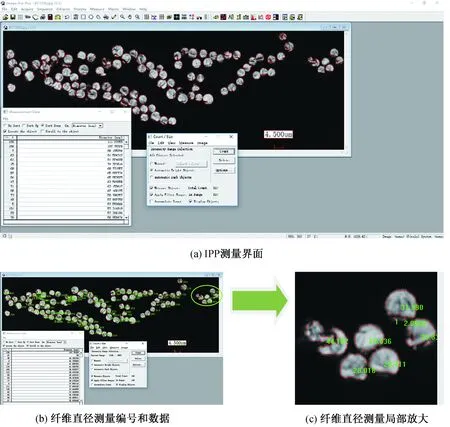

将“1.2”节得到的纤维图像载入Image-Pro Plus(IPP)图像分析软件(简称“IPP软件”),利用IPP测量模块同时测量纤维图像中所有纤维的直径,如图5(a)所示。IPP软件是美国MediaCybernetics公司开发的全32位图像处理与分析系统软件,在图像的特征范围内可以进行边缘检测、跟踪、图像分割、测量、计数、分类工作。IPP软件可以对纤维横截面自动进行图像分割,将单根纤维用红色圆圈标识,如图5(b)所示。若自动分割的效果不理想,可以进行手工分割加以辅助。当纤维横截面被分割完毕后,IPP软件自动测量每个圆圈所对应的单根纤维的最大直径,如图5(c)所示。最终,所有纤维的直径测量数据可以导成xls文件。

1.4 特殊纤维横截面的处理

打开“1.3”节得到的xls文件,可能出现纤维横截面数据异常的情况,如部分纤维直径非常大、自动分割后识别的纤维根数远远大于实际根数等,其主要原因:

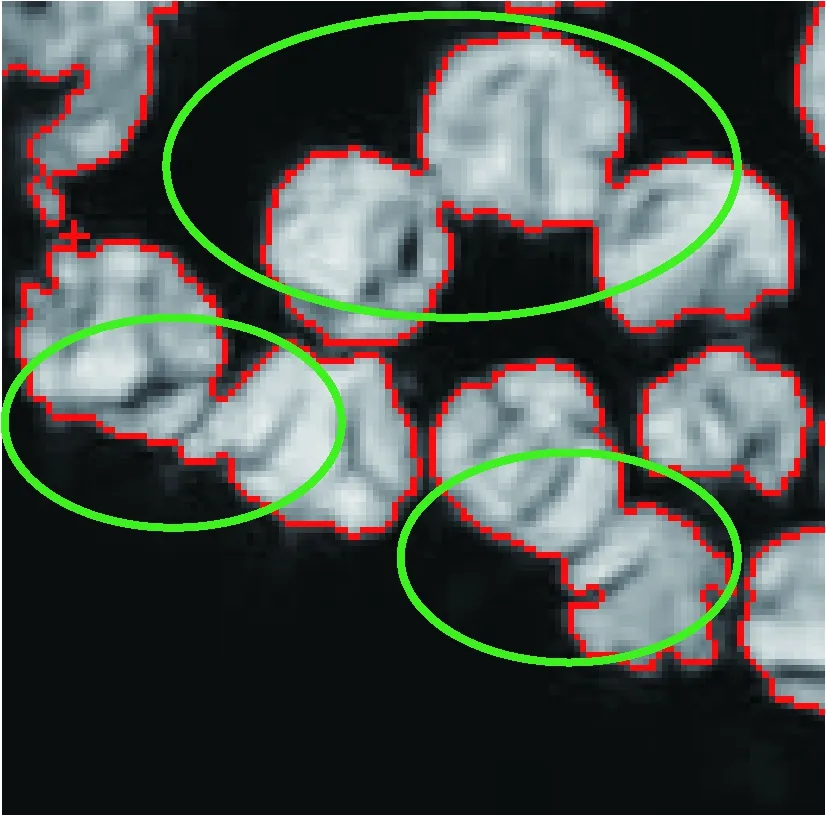

(1) 多个纤维横截面黏合在一起,形成一个较大的纤维轮廓线,如图6(a)中绿色圈住部分。此时,可利用IPP软件中的分割工具,手工将多个黏合在一起的纤维横截面分割开,并确保每个分割后的纤维横截面超过一个半圆。

(2) 某个纤维横截面区域内部的光照不匀,导致其被自动分割成内外两个边缘,如图6(b)中绿色圈住部分。此时,可使用IPP软件中的“Remove Holes”(去除孔洞)功能。

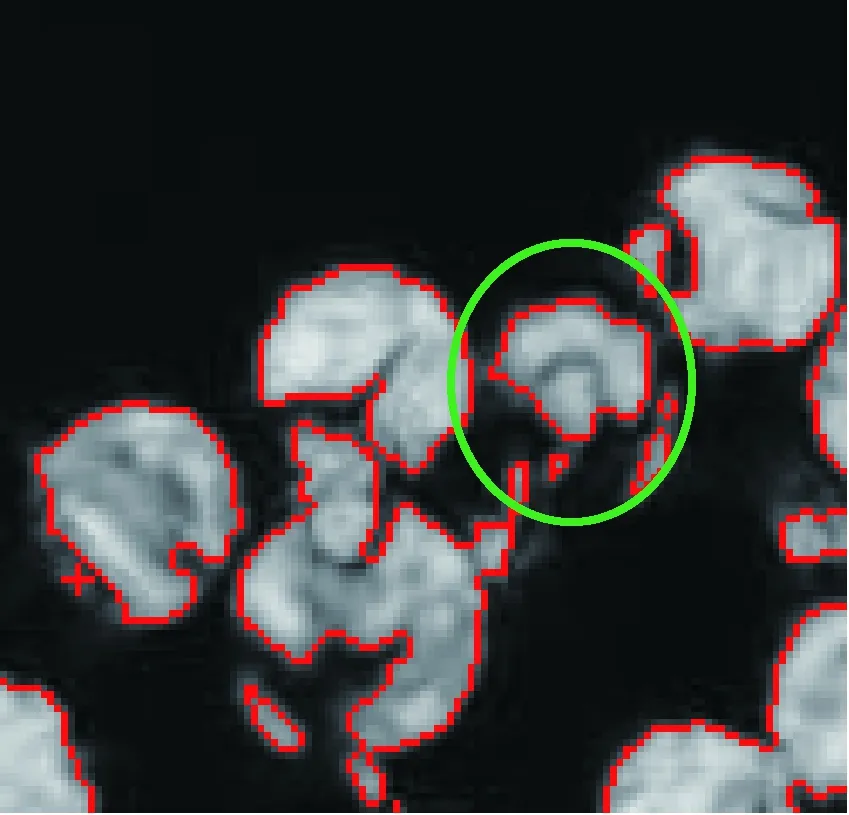

(3) 使用激光显微镜获取纤维图像时,由于纤维图像捕捉的光照高度差的设定,个别纤维只有少量部分被捕捉显示,如图6(c)中绿色圈住部分。这些尺寸小于一个半圆的小颗粒纤维横截面的测量数据,不能作为被测试长丝纱线中纤维直径的测试结果,可直接删除。

图5 纤维直径测量示意

(a) 多个纤维黏合成一个大轮廓

(b) 带有孔洞的纤维横截面

(c) 小颗粒纤维横截面

1.5 纤维直径分析

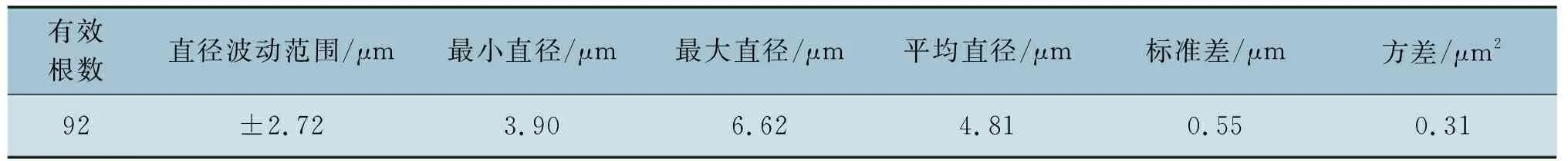

利用SPSS软件的数据分析功能,根据IPP软件输出的纤维直径测量数据xls文件,对BC1500玻纤直径进行分析,结果见表1,其直径分布直方图如图7所示。

表1 BC1500玻纤直径分析结果

图7 BC1500玻纤直径分布直方图

2 讨论

理论上,BC1500玻纤长丝纱线中的纤维根数为100,而依据图5可目测到的纤维根数为97。根据表1中的数据,BC1500玻纤长丝纱线中的纤维平均直径为4.81 μm,最大直径为6.62 μm,最小直径为3.90 μm,标准差为0.55 μm。本试验中,有效测量根数为92,丢失了8根纤维的信息。其主要原因是激光显微镜对长丝纱线横截面进行层层成像时,有些纤维横截面未得到完整扫描,其测量值未作为有效数据计入。另外,由于纤维集束,有些纤维可能未落在激光显微镜视野范围内。

从图7可以看到,BC1500玻纤长丝纱线的纤维直径主要分布在4.00~6.00 μm,通过观测这些纤维直径的分布图,可以得到目前玻纤长丝生产中是否出现细度偏差问题。

本试验采用的这种不需要制作纤维横截面切片的方法,并不适用于任意纤维的直径测量。采用此方法对棉纤维的直径进行测量,效果不佳,在测量过程中发现,由于棉纤维存在天然转曲,纤维在不同空间层的位置不同,导致激光多次成像不在同一位置,捕获的图像实际上是纤维横截面与纵截面的结合体,图像模糊不清。其他化学短纤在制造过程中一般都经过卷曲加工,纤维不呈直线状态,若用此方法测量纤维直径也会产生类似问题。

此外,如果长丝纤维的横截面不是圆形截面,而是异形截面,则纤维细度数据需进一步处理。

3 结论

本文提出了一种获取长丝纤维横截面图像的方法,不需要制作纤维横截面切片,操作简单且耗时短,对长丝纤维品种也没有特殊要求。利用VK-X110形状测量激光显微镜获取清晰的纤维横截面图像,再利用IPP软件对纤维横截面图像进行自动识别、分割和测量,输出纤维直径测量数据xls文件,并利用SPSS软件对纤维直径测量数据进行分析,数据处理简单、快捷。此外,通过纤维直径分布情况,可以更好地帮助企业监管和提高纤维直径的均匀性,进一步提高产品的品质。