热浸镀锌钢管的镀锌层分析

陈立云,杨林涛,蒋杏国,孙同金,周 鹏

(江苏省盐城市产品质量监督检验所,江苏 盐城 224056)

钢管(热浸镀锌管)是使熔融金属与铁基体反应而产生合金层,从而使基体和镀层二者相结合。热浸镀锌是先将钢管进行酸洗,为了去除钢管表面的氧化铁,酸洗后,通过氯化铵或氯化锌水溶液或氯化铵和氯化锌混合水溶液槽中进行清洗,然后送入热浸镀槽中。机械金属管管热浸镀锌它具有镀层均匀,附着力强,使用寿命长等优点。热浸镀锌钢管基体与熔融的镀液发生复杂的物理、化学反应,形成耐腐蚀的结构紧密的锌一铁合金层。合金层与纯锌层、钢管基体融为一体,故其让机械零件钢管的耐腐蚀能力强,寿命也更长。钢管的干法热浸镀锌的生产工艺流程为:黑管→脱脂→清洗→酸洗→清洗→溶剂处理→干燥→热浸锌→内外表面处理→水冷[1]。

某工厂机械结构件中的热浸镀锌钢管使用不足半年,多处出现锈蚀、露铁的情况。根据规定热浸镀锌后的钢管外壁表面应有完整的镀锌层,不得有漏镀、气泡;内壁表面不得漏镀。如果,镀锌层不符合标准要求,就会出现钢管锈蚀,直至影响钢管的强度。在国内报道中,有出现使用劣质热浸镀锌钢管致使机械设备出现故障[2]。国内文献有介绍一种用扫描电子显微镜(SEM)观察合金化热浸镀锌层截面形貌及对镀层中的各种锌铁合金相进行分析的方法,该方法是在普通镀层金相检验方法的基础上借助SEM获取镀层截面形貌,从而定性地判断镀层内的各种锌铁合金相的生成与否[3]。随着SEM的技术发展,扫描电镜能谱分析仪的广泛应用,本文通过运用扫描电镜和能谱分析技术对热浸镀锌层进行分析。

1 试验研究

1.1 宏观检查

经目测,1#样品外壁锈蚀区域较大,镀锌区域表面较灰暗,内壁已完全锈蚀(见图1)。2#样品外壁表面存在纵向分布的锈蚀区域,内壁焊缝处有锈蚀现象(见图2)。

图1 1#样品外壁和内壁形貌

图2 2#样品外壁和内壁形貌

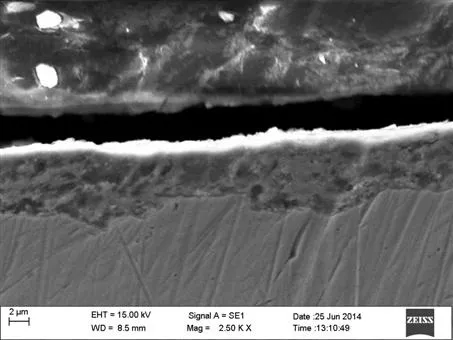

1.2 镀层截面微观形貌

在样品上取截面制样,置于扫描电镜下观察样品截面形貌:1#样品表面为镀锌层,厚度约为2μm(见图3);2#样品表面为镀锌层,厚度约为6μm(见图4)。

图3 1#样品外壁截面高倍形貌

图4 2#样品内壁截面高倍形貌

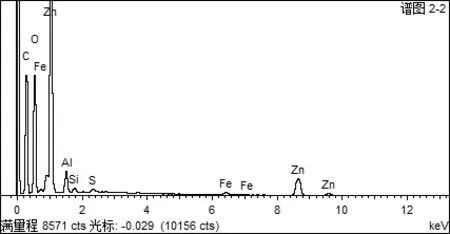

1.3 镀层成分分析

由于1#样品外壁表面镀锌层较薄,无法正确检测。采用扫描电镜能谱分析仪对2#样品表面镀层进行成分分析。

图5 2#样品内壁表面镀层成分分析位置图

图6 内壁表面镀层成分分析谱图2-1

图7 内壁表面镀层成分分析谱图2-2

图8 内壁表面镀层成分分析谱图2-3

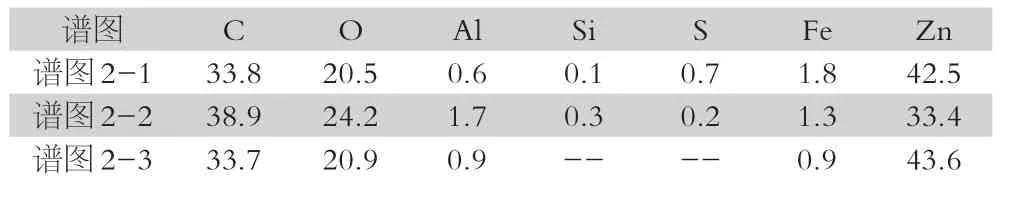

通过分析结果表明,2#样内壁表面镀锌层中含有C、O、Al、Si、S、Fe、Zn元素,分析位置示意图及谱图见图5~8,其镀层成分分析结果见表1。

表1 2#样品内壁表面镀层成分分析结果

2 分析讨论

热浸镀锌也称热浸镀锌,是钢铁构件浸入熔融的锌液中获得金属覆盖层的一种方法。热浸镀锌时,铁和锌将发生一系列复杂的物理化学反应,生成铁锌金属化合物。由Fe-Zn二元相图可看出,自钢铁基体至最外层会形成下列组织:α相层、γ相层、Γ相层、δ1相层、ξ相层和η相层。热浸镀锌层一般是由纯锌层和Fe-Zn合金层组成,在实际热浸镀锌生产中由于生产工艺条件差异,获得的锌层组织不一定完全含有上述的相层。

镀锌钢管样品取自在役的结构件,表面存在不同程度的氧化腐蚀,从截面上来看,1#和2#表面存在镀锌层,因镀锌层截面形貌未能清晰显示镀锌层原始组织形貌,因此通过分析镀锌层中是否含Fe元素来推断镀锌层是否为热浸镀锌。由于1#样表面镀锌层较薄,无法正确分析镀锌层的成分,2#样品的镀锌层中含有一定量的Fe,对镀层中Fe元素和Zn元素的含量进行归一化处理后,Fe与Zn的质量百分比见表2。分析结果表明,1#样表面镀锌层较薄,无法分析其镀锌层工艺。2#样品的镀锌层与热浸镀锌层相似。

表2 镀层中Fe与Zn的质量百分比