固定排放源烟气流量在线监测技术*

/ .上海市计量测试技术研究院;.中国计量科学研究院;.重庆市计量质量检测研究院

0 引言

近年来,随着《京都议定书》《巴黎行动计划》等一系列以减排温室气体为目标的国际协议的签订,作为发展中国家的中国,温室气体减排也越来越受到政府、民众和媒体的关注[1-3]。目前我国温室气体排放量主要有两种核查方法:一是固定排放端(包括烟道或烟囱等)温室气体排放实测法,该方法根据排放端实测的烟气流量与烟气组分可以直接计算出某种温室气体在某段时间的排放量。第二种是目前使用较广泛的理论计算法,包括物料平衡法和排放因子法。此种方法通过核算工业企业中生产及辅助生产主要产品消耗的产生温室气体的原料来计算温室气体的排放量。大量实验与应用实践表明,在有条件进行流量仪表安装的固定排放端使用实测法进行温室气体排放量的核算,得到的数据准确性更强,实时性更好。实测法的两个技术关键分别为烟气流量的在线监测与烟气气体的组分分析。本文将重点讨论固定排放端烟气流量在线监测技术。

1983年美国加州空气资源委员会发布了关于固定排放源温室气体采样与流速测量方法,并在1999年发布了上述方法的修改版[4]。该方法明确了固定排放源温室气体的测量方法、测量条件、固定源烟道截面采样点选取、测量仪器选择等方面的内容,并且重点阐述了S形皮托管、二维皮托管和三维皮托管的结构设计与测量数据处理。该方法是目前各国家使用实测法进行大气污染物监测的通用方法。目前使用上述实测法对烟气中二氧化碳监测,准确度可达到5%的水平。

我国目前主要还是采用物料平衡法与排放因子法对温室气体排放量进行核查。虽有少数固定污染源使用实测法进行测量,但大多数情况下在流量计选择、采样点选取方面都有所欠缺[5-9],并且由于烟道弯头多、内部扰动源复杂,实际测量中获得的流速代表性很差,数据重复性也无法达到理想效果。

1 实测法烟气流量测量的原理

实测法烟气流量测量的实质是流量测量中的速度面积法。已知截面所有点的平均流速乘以截面面积,便可求得截面流量。当然某一截面所有点的流速不可能一一取得,所以被选取参与计算的流量点,在进行复杂流场测量时,必须具有良好的流速代表性[10]。目前我国还没有相关标准或规范指导现场烟道气体流量的测量,所以很有必要对当前固定排放源的烟气流量测量方法进行研究,以期达到提高测量准确性的目的。

烟道气体具有高温、高湿、颗粒杂质较多等特点,所以测量烟道气体流量时,流量计的选择至关重要。目前,应用比较广泛的有皮托管流速仪表、热式气体流量仪表、热线风速仪表以及近些年发展起来的烟气超声流量仪表。本项目现场测量中选择了目前各生产企业使用最为广泛的皮托管流速计以及技术最为先进、标称精度最高的多声道超声流量计作为流量计量仪表,完成了燃煤电厂实际烟道的气体流量数据采集。下文将重点介绍这两种流量计的工作原理、现场烟气流量测量方法以及现场测量结果比对分析。

2 S形皮托管法现场烟气流量测量

2.1 皮托管

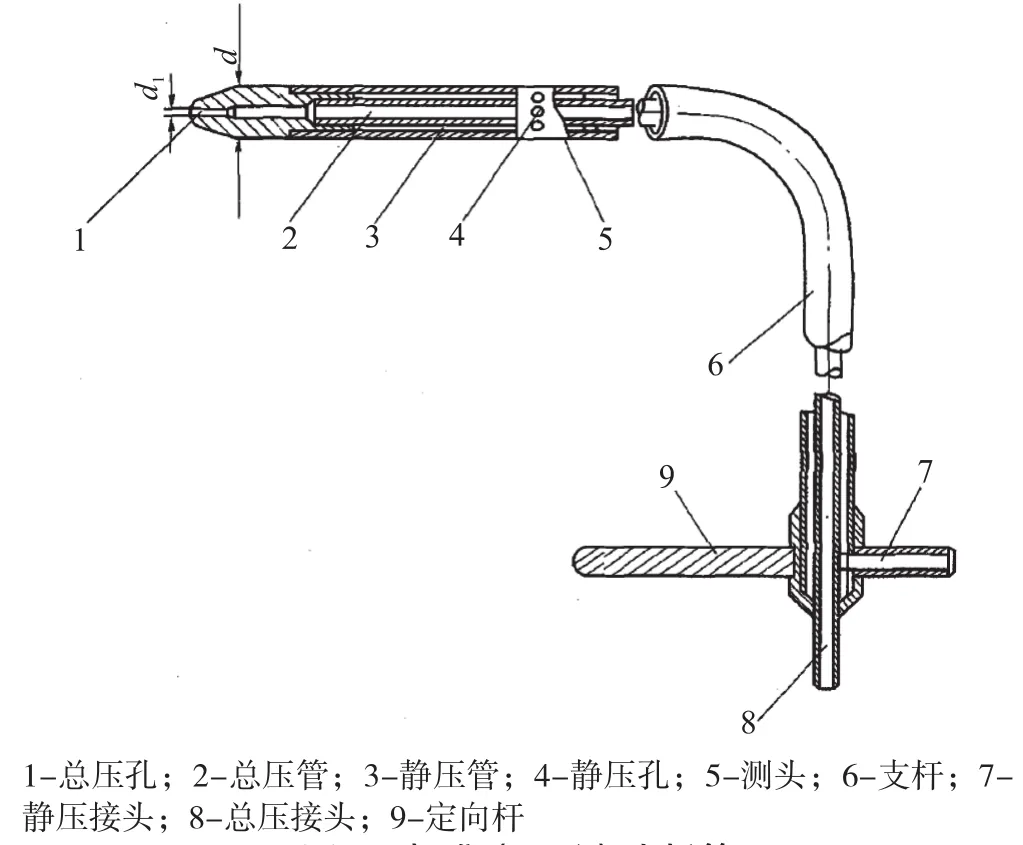

工程中常用于烟道气体流速测量的皮托管分为标准皮托管与S形皮托管两种。标准皮托管(也称作L形皮托管)为一直角折弯的金属管,头部形状有半圆形锥形或椭圆形。直角的一端为测头,另一端为支杆。测头端开两孔分别为总压孔和静压孔,支杆内部有定向空心杆用于将测头开口与微压计连接。结构如图1所示。S形皮托管是由两根外形完全相同的空心金属管背向焊接而成。结构如图2所示。制作中要求两根金属管测头部分向两个方向开孔,并且要求开孔截面严格平行。

图1 标准(L形)皮托管

图2 S形皮托管

进行气体流速测量时,朝向气体来流方向记为总压孔,背向气体来流方向记为静压孔。将皮托管的尾端与微压计相连,应用伯努利方程可推得流体中某点的流速与差压有如下关系:

式中:Δp—— 微压计测得的总压孔与静压孔的差压,Pa;

ρ—— 流体密度,kg/m3;

K—— 皮托管系数,无量纲;

v—— 当前管道皮托管处的气体流速,m/s

标准皮托管与S形皮托管均可以用于烟道气体流量测量,此外,国外较先进的皮托管形式还有二维皮托管(三孔)、三维皮托管(五孔)等形式,在原理上可以避免俯仰角和偏航角引入的测量不确定度,提高了测量准确度。

2.2 测量原理

烟气流量测量中使用的S形皮托管必须符合图2中的结构,并满足相关参数要求。将满足要求的S形皮托管与标准皮托管在标准实验风洞中进行校准,得到S形皮托管的校准系数Cp。

烟道测量截面的划分方式与测点选择。皮托管测试截面应距离上游扰流(包括弯管、扩缩径、扰流件、可见火焰等)8倍等效直径,距离下游扰流2倍等效直径(以下简称:2-8原则)[11-12]。圆形烟道截面的直径即为等效直径,对于矩形烟道等效直径由式(2)进行计算:

式中:De—— 矩形烟道测量截面的等效直径,m;

L—— 矩形管道截面长度,m;

W—— 矩形管道截面宽度,m

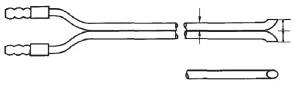

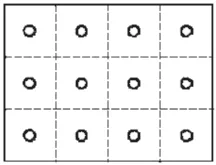

对于满足最小扰流距离的管道,最小的被测点数应符合如下要求:1)对于截面是圆形或矩形且直径或等效直径大于0.61 m的烟道,至少选择12个测点;2)对于截面是圆形且直径在0.30~0.61 m的,至少选择8个测点;3)对于截面是矩形且等效直径在0.30~0.61 m的,至少选择9个测点。考虑实际测量中的较常见状况,图3与图4示意了满足2-8原则条件下截面是圆形和矩形且直径或等效直径大于0.61 m的烟道12个测点(最少测点)的分布。

被测截面气旋的测试[13]。在烟气流量测量时还要求所选择的被测截面附近不能有较大的气旋,否则会对测量结果产生较大的影响。可以使用S形皮托管配合微压计的方式,应用“0°参考”技术,对测点附近气旋的有无及强度进行判断。方法是以S形皮托管开孔垂直于测量截面的位置为所谓的“0°参考”位置,将S形皮托管移动至测量截面内的所有测量点进行测试。当S形皮托管以“0°参考”位置放置,微压计读数不为0时,旋转皮托管直至微压计读数为0为止,记皮托管旋转的角度为α,求得截面内所有测量点的旋转角度α的平均值。当α均值小于20°时,认为所选测量平面位置可接受。若α均值超过20°,则需要在烟道内重新选择测量截面,或采用其他技术对测点烟气流速进行采样。

图3 直径大于0.61 m且满足2-8原则圆形管道的测点分布

图4 等效直径大于0.61 m且满足2-8原则矩形管道的测点分布

此外由于烟道中的气体湿度较大,致使干气体和湿气体的分子量存在较大差异,所以需要按式(3)将干气体分子量换算成湿气体分子量Ms。

式中:Md—— 烟道中气体的相对分子量(基于干气体计算),g/mol;

Bws—— 烟道气中的水蒸气含量,以体积百分比记,%

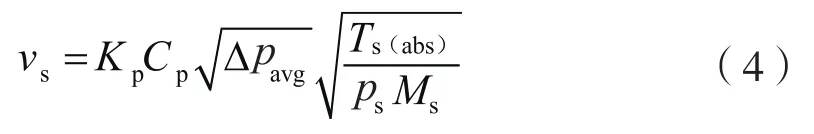

确定湿气体分子量后,可通过式(4)计算出被测量截面内的平均气体流速。

式中:vs—— 烟道气体平均流速,m/s;

Kp—— 流速计算常数,米制单位时取34.97;

Cp—— 皮托管校准系数,无量纲;

Δpavg—— 测量界面内所有测点的平均微压计读数,Pa;

Ts—— 测量时烟道热力学温度,K;

ps—— 测量时烟道绝对压强,Pa

结合烟道被测截面面积,并对当前被测截面处的温度压力进行修正,通过式(5)算得当前被测截面的烟气瞬时气体体积流量。

式中:Q—— 烟道测试截面的瞬时流量,m3/h;

A—— 烟道测试截面的截面积,m2;

Tstd—— 标准绝对温度,值为 293 K;

pstd—— 标准绝对压强,760 mmHg

2.3 实际测量情况

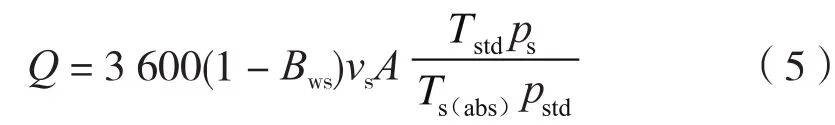

依据测量原理选取了河南某燃煤电厂烟道进行了测量。烟道的实际结构参数为:从入口处到烟道斜坡处的直管长度(外尺寸)24.62 m,烟道宽度5.08 m,烟道高度9.14 m,烟道内部测量截面面积45.06 m2。由式(2)算得矩形烟道的等效直径为6.53 m。烟道照片如图5所示,简化示意图如6所示。

图5 某燃煤电厂被测烟道及皮托管和超声流量计安装照片

图6 现场烟道及S形皮托管安装简化示意图

由于测量时,实际烟道不满足测量截面距前端扰流件8倍等效直径,后端扰流件2倍等效直径的要求,为测量准确性考虑,增加了测点数。此外,由于需要考虑同一直管段上还要安装插入式多声道超声流量计与S形皮托管进行数据比对,所以为满足皮托管与超声流量计均距离前端扰流足够远的要求,将皮托管测孔截面开在烟道中部,距前端扰流(入孔)12.188 m,距后端斜坡12.433 m的位置。在9.14 m的Z方向内均匀开6个测孔,中间各孔每孔间距1.356 m,边缘两孔距烟道壁距离为1.178 m。Y方向等距离分布4个测点,测量界面内共计分布测点24个。确定皮托管测量截面后,使用“0°参考”技术对测量截面内各测点进行涡旋检查,结果显示各测点均无较大涡旋提示,所有测点气旋角度平均值小于20°,认为所选测量平面位置可接受。

采集烟道气体进行分析,得到测量时烟道气体水蒸气含量约为9.3%。控制风机频率,对烟道气体在三个流速点下进行测量,按式(4)计算测量截面内所有测点的气体流速,求得平均气体流速分别为6.97 m/s,12.56 m/s和 28.71 m/s;温压修正后的烟道气体流量分别为 85.410 5×104m3/h,151.964 4×104m3/h 和349.394 5×104m3/h。在平均流速为 12.56 m/s时,被测截面所有测点平均绝对热力学温度323.68 K,平均绝对压强9.86×104Pa。按式(5)计算通过测量截面内的气体流量,得到瞬时流量值为151.964 4×104m3/h。测量时发现中间层测点的微压计示值相对稳定,越接近管壁边缘,微压计示值越小,波动也较严重,这时应增加测量时间,取一段时间内的微压计示值平均值作为该点的差压值,参与式(4)平均流速的计算。

3 多声道超声法现场烟气流量测量

3.1 烟道用超声流量计

超声流量计是近年来新研制出的电子智能型流量计,形式多样,用途广泛。超声流量计是依据超声波在顺流与逆流中传播速度之差与介质流速有关的原理,获得被测管道内的气体流速,再结合被测管道截面积计算出通过被测管道所选截面的瞬时流量。超声流量计按测量介质分为液体超声流量计和气体超声流量计,按是否与测量介质接触分类还可以分为外夹式非接触超声流量计与插入式接触超声流量计。按声道数可分为单声道超声流量计和多声道超声流量计。由于烟气流量测试多针对已建成的烟道情况,且烟道内部流场复杂,近年来插入式的多声道流量计开始用于对烟气流量的测量,并取得了较好的效果[14-15]。

3.2 多声道超声流量计的测流原理

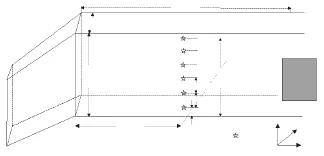

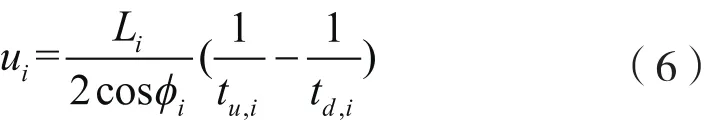

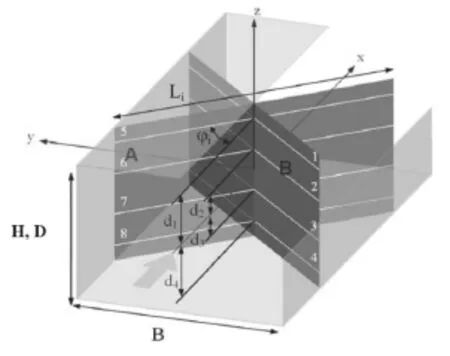

前文已提到超声流量计是应用声波在顺流与逆流的传播速度之差与流速有关这一原理,实现对介质流速的测量,流速获得后应用速度面积法来求得通过烟道某一截面的瞬时流量。基本原理如图7所示。将超声流量计的一对探头置于待测截面两侧,测得顺流传播时间td,i,逆流传播时间tu,i,从而算得该声路上的平均轴向速度:

式中:Li—— 声道长度;

φi—— 声道角;

tu,i—— 超声波在流体中逆流(由B到A)传播的时间;

td,i—— 超声波在流体中顺流(由A到B)传播的时间

图7 超声测流的基本原理

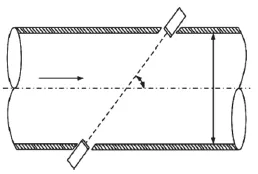

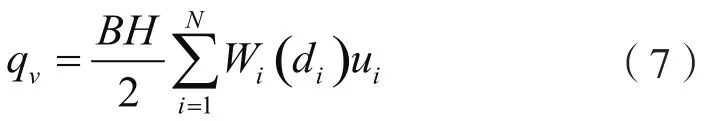

由于边缘效应的存在,管道内的流场分布不均,致使单声路的超声流量计,流量测量准确度与测量重复性的结果都不甚理想。多声路超声流量计的出现和积分算法的成熟使上述情况得到很大改观。在烟道被测段平行的布置多条声路,如图8所示,通过各声路速度的加权求和计算截面流量:

式中:R—— 管道半径;

Wi—— 权重系数;

ui—— 第i声道的流速

图8 典型的矩形管道2×4声路布置图

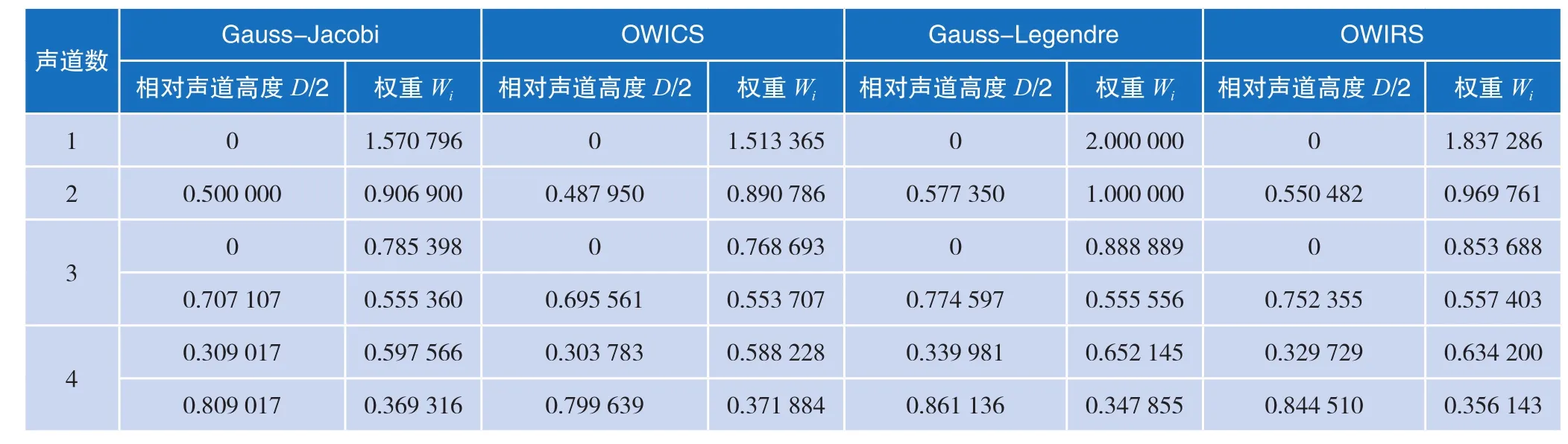

不同声路的矩形管道积分权重系数和声路高度可以由Gauss-Legendre或OWIRS积分方法确定。不同声路的圆形管道积分权重系数和声路高度可以由Gauss-Jacobi或OWICS积分方法确定。表2列出了常用矩形管道与圆形管道的声道高度与加权系数。由式(6)(7)可知,只要测得管道半径R、每一声路的声路长度Li和声路角φi便可算得被测截面的瞬时流量。

表1 常用矩形管道与圆形管道的声道高度与加权系数

3.3 实际测量情况

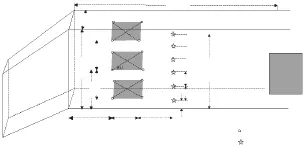

实际测量烟道仍为图5所示烟道。由于是已建成烟道,所以使用插入式换能器,在烟道的合适位置开换能器插入孔。换能器声道最右端开孔设置于皮托管测试孔位的左侧4.5 m,最左端开孔设置于距离斜坡起点处5 m。权重系数Wi与相对声道高度按OWIRS面积分法2×3声道选取,即相对声道高度为0(中间层)时,权重系数Wi取值为0.853 688;当相对声道高度为±0.752 355时,权重系数Wi取值为0.557 403。声道高度D的值为4.52 m,实际安装位置为矩形管道中心平面,以及Z方向上距中心平面上下均为3.400 m的平面。实际声道长度5.866 m,声道角60°。多声道超声流量计的安装示意图如图9所示。

图9 2×3声道超声流量计的安装示意图

多声道超声流量计的流量试验与S形皮托管的流速试验同时进行。故两种方法对于每一个流速点的测量是在相同的温压条件、相同的风机频率以及相同的水蒸气含量条件下进行的。相对应地进行温压及湿度修正后的烟道气体流量的测量结果分别为87.219 9×104m3/h,150.437 6×104m3/h,350.919 7×104m3/h。在风机的中间频率上,第一层两声道流速分别为3.15 m/s,3.35 m/s;中间层两声道流速分别为 12.15 m/s,12.34 m/s;第三层两声道流速分别为 3.87 m/s与 3.81 m/s。

4 两种方法的测量结果与比对

从皮托管各点微压计读数结果可以看出:采样点越靠近烟道管壁边缘,烟气流速越小;越靠近烟道中心,烟气流速越大。从高度Z方向分析,各层所有采样点平均流速从中间层测点向两边测点递减。最上面两层平均流速略高于最下面两层平均流速。2×3声道超声流量计测得的结果也与上述结果一致,中间层2声道的平均流速最高,上下两层声道的流速远低于中间层流速,但是最上层两声道的流速略高于最下层声道流速。这是由于依据OWIRS方法确定声道高度时,底层与顶层的4条声道距离烟道管壁只有1.12 m,封闭管流体的边界层效应明显,并且由于烟道中气体较湿,水蒸气体积百分比达到9%左右,且烟道内气体温度达到50 ℃以上,综合原因导致烟道内气体分层,最上层气体流速高于最下层气体流速。比较两种方法的流量测量结果,最大偏差出现在最小流量点,两者相对偏差为2.07%,随着流速的增大,偏差逐步减少。在最大流速下,两者测量方法的流量偏差仅为0.43%。另外从长时间流量测量结果进行比较,多声道超声流量计获得的流量结果相对稳定,长时间(24 h,每隔30 min采样一次)的结果重复性在0.8%左右,S形皮托管流速长时间的结果重复性在1.5%左右。从重复性指标来看,多声道超声流量计的测量重复性明显优于皮托管流速计,这是由于某时刻采样点烟道内可能会存在较大气旋,造成轴向气体流速不稳定,测量值波动较大。

5 结语

固定排放端烟气流量在线监测技术的关键点在于固定排放端通气截面结构参数的获取和气体流量测量仪表及方法的选取。烟道结构参数可以由全站仪、三维激光扫描仪等方法获得。皮托管测速法原理简单,设备价格低,适用于对烟气流量测量准确度和重复性要求较低的场合。对于新建烟道,应首先考虑测量准确度高、重复性好的超声测速法,合理选择积分算法,确定声道数目。对于截面积较小的新建固定排放源(直径或等效直径小于1 m),可直接考虑应用管道式超声流量计进行测量,减小声道长度和声道角测量引入的测量不确定度,进一步提高烟气测量的准确度。