数值模拟原理及在低压铸造合金龙头中的应用

张爱辉

低压铸造原理介绍

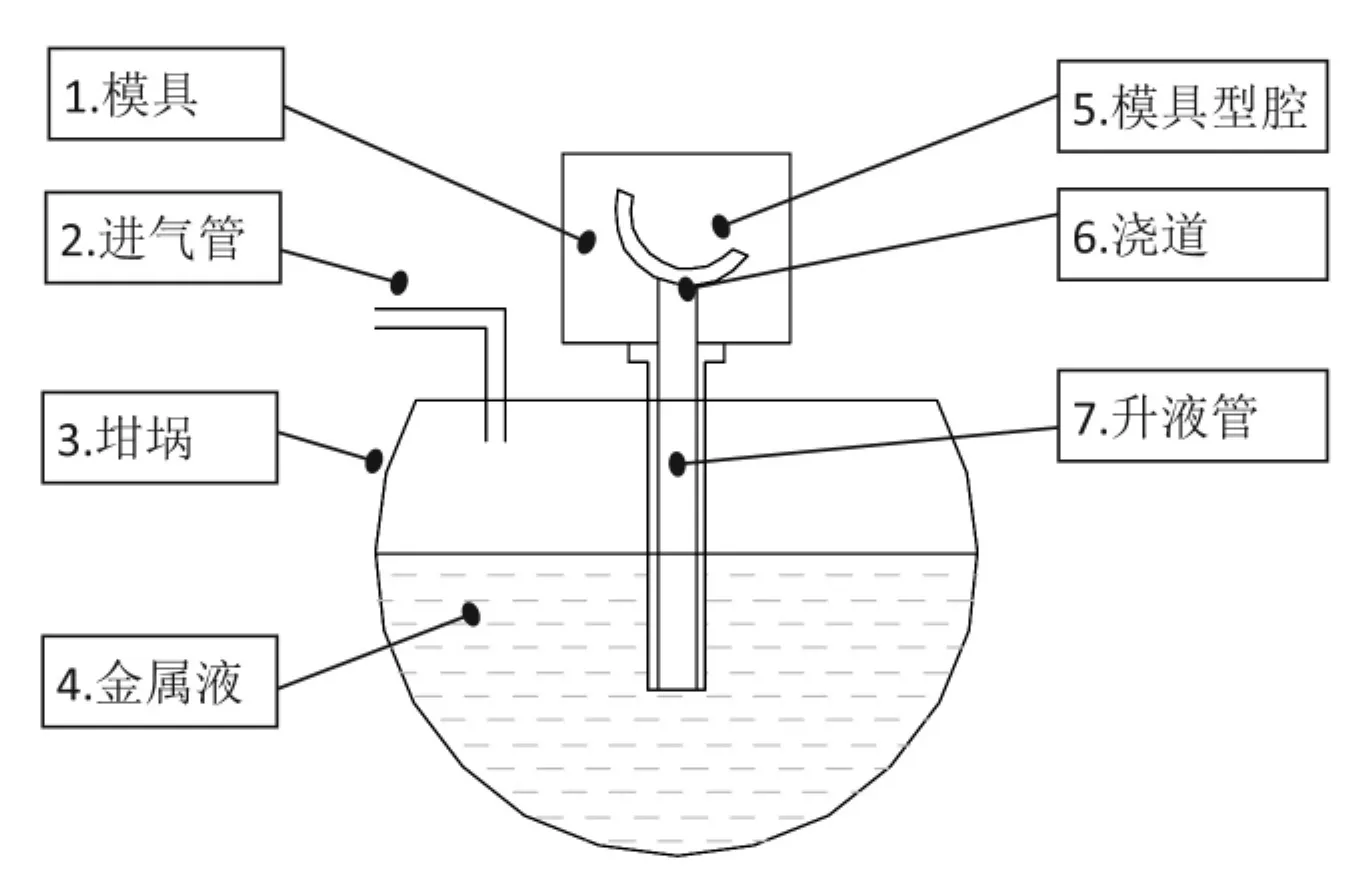

低压铸造是一种特殊铸造工艺,区别于传统铸造方法,其浇注方式不同,充型过程是由下至上。如图1,压缩空气经进气管进入底部密闭坩埚,从而对坩埚内的金属液施加一定的压力,金属液通过升液管向上充型进入模具型腔完成浇注过程,并在保持一定压力下结晶,这种加压对铸件的凝固具有一定的补缩效果,释放压力后升液管内的金属液回到炉体内,完成一次充型过程。低压铸造具有如下特点:

(1)低压铸造技术可以生产较厚大的铸件;

(2)低压铸造压力和充型速度较低,充型过程平稳且容易控制,不易产生卷气;

(3)低压铸造适用合金范围广,低压铸造铸型材料要求较低且范围较广;

(4)低压力铸造件表面质量更高。

图1 低压铸造原理

我国低压铸造技术研究起步较晚,但是发展迅速。广泛应用于国内汽车铝合金轮毂业和铜合金水暖卫浴行业,特别对品质要求高的高档水龙头、阀门等的生产具有特殊优势。1988年中国成立了第一家铝合金轮毂专业制造企业,戴卡轮毂有限公司。1998年路达(厦门)工业有限公司国内首先批量引进低压铸造铜合金水暖产品,目前在国内水暖卫浴行业已经得到普遍的推广应用。

低压铸造技术具有铸件成型质量高、生产工艺可控性高、生产效率高、劳动强度低及环保等诸多优点。虽然低压铸造技术已成为铜合金水龙头本体主要的成型技术,但是不可避免的依然存在铸造方面的各种缺陷,如铸造常见的:缩松缩孔,渣孔,气孔,浇不足,裂纹等,这些缺陷严重影响了铸件质量,若仍采用传统的基于经验的反复试模修模方式进行低压铸造工艺设计,不可避免会造成模具调试时间长、成本高,效率低,无法快速响应市场。如何快速预测铸造缺陷,缩短试制周期,降低试制开发成本,成为亟待解决的问题。

随着数值模拟技术的完善与渐渐成熟,越来越多的企业引入了该技术来提高水龙头本体低压铸造工艺设计水平和成型质量,降低大量实际生产试制的消耗。

铸造数值模拟基本原理

目前比较流行的低压铸造数值模拟软件有FLOW-3D,PROCAST,国产软件有华中科技大学开发的YFCAE(云锋CAE)。

虽然软件不同,但各软件应用的充型过程数学模型是相同的,充型过程的金属液一般可视为牛顿流体,其特点为:具有连续性,受热不膨胀、不可压缩以及粘性力与速度的关系遵循牛顿粘性定律等。低压铸造数学模型的主要内容为质量守恒方程、动量守恒方程以及能量守恒方程方程。

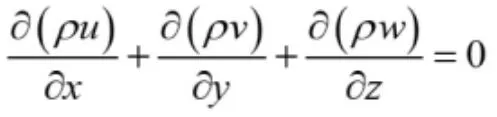

1.质量守恒方程

又称连续性方程,是流体中质量动态守恒的数学表达形式。

质量守恒的物理意义,在于模拟分析过程中,遵循流体在任何时刻的铸造过程质量都是守恒的。其方程式为:

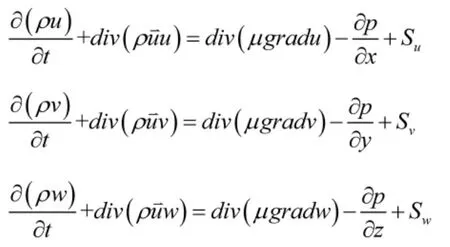

2.动量守恒方程

Navier-Stokes动量守恒方程是牛顿第二定律在粘性流体中的表达形式:

动量方程:

连续性方程:

动量守恒的物理意义在于,模拟分析过程中,遵循任何时刻的总动量都是守恒的。

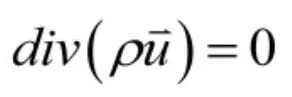

3.能量守恒方程

金属液在流动过程中也遵循能量守恒定律,实质是能量守恒定律在流体力学中的表达形式,即合外力对流体单元体所做的功与流体单元体吸收(放出)的热量之和等于其总能量的改变量。当流体不可压缩时,能量方程式为:

其中,T 为材料温度,℃;ρ 为材料密度,kg/m3;с为材料比热容,J/(kg…K);t为时间,s;Q 为材料内部的热源密度,W/kg;k 为材料的热导率,W/(m·K)。

能量守恒的物理意义在于,在模拟分析计算过程中,遵循任何时刻的能量释放和吸收转移都是守恒的。

因此,模拟分析计算的理论依据在于质量守恒定律,动量守恒定律,能量守恒定律。在铸造过程中,通过建立数学模型,进行复杂的运算,将结果显示出来,提供给铸造工程师判断使用。

铸造数值模拟技术在低压铸造铜合金水龙头的应用

应用计算机技术模拟铸造生产充型和凝固过程,可以使铸造工程师能够直观地了解金属液在模具型腔中的充型过程、凝固过程以及产品的缺陷分布,再结合工程师丰富的生产经验来进行工艺方案的优化设计,重新模拟验证,再优化更改方案再模拟,如此反复的在电脑上进行模拟-修改的验证,直到获得满意的效果后再开模,可以大大降低实际开模后的验证次数。大幅度提高生产效率和经济效益,大大提高企业竞争力。

下面将就一款市面上常见的龙头产品进行数值模拟的过程为例,讲述数值模拟在低压铸造中的应用。

准备工作:需要对终态产品(客人图纸产品)进行分析,增加加工余量,抛光表面处理的余量,建立毛坯图,并设计收缩率,进行模具3D设计,并转换成专门的软件格式进行网格处理,之后导入到模拟软件中进行参数设置运算。

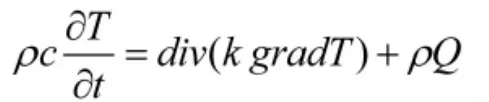

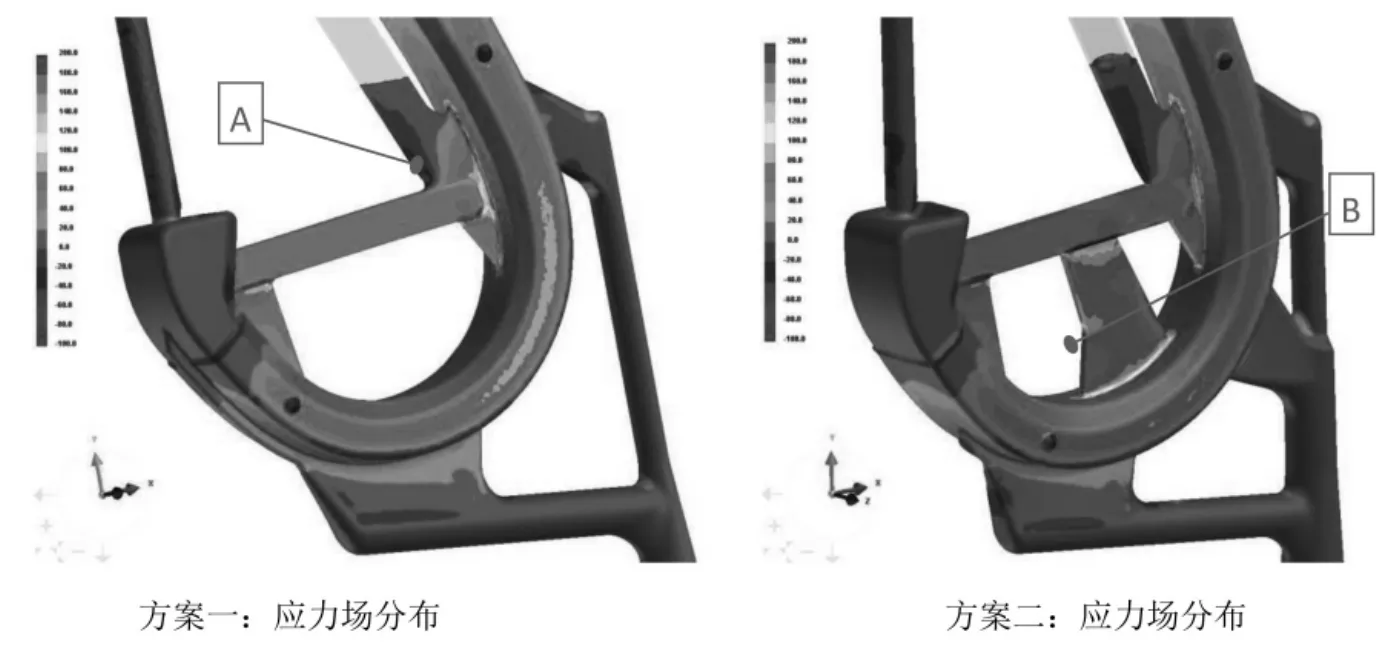

1.热应力

应力场模拟结果用于铸件热裂纹缺陷的分析。观察铸件的高温等效塑性应变(如图2所示),其高温等效塑性应变的值大,显示为应力集中,该处容易产生裂纹,因此作为产品是否会产生裂纹的判据。通常应用铸件模拟结果的定温应力场,来判断铸件的裂纹区。

图2 铸件的应力场分布对比

图2方案一中,A处定温应力场应变值高,是易裂纹区,更改后方案二该处应变值降低,可以确定裂纹倾向降低,A处没有风险。但方案二B处裂纹风险大,需重新更改设计。

2.充型

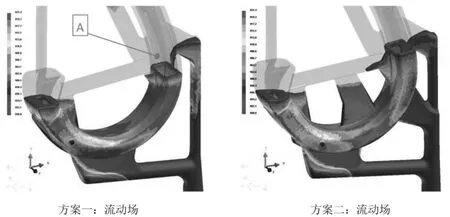

通过铸件的流动状态(平稳性、倒灌、汇流等)判断是否会发生卷气、夹渣等缺陷。两股金属液汇流处,图3所示为铸件的流动状态。

图3 铸件的流动状态对比

图3方案一中A处液体流动倒灌,容易产生气孔,方案二解决了此问题。

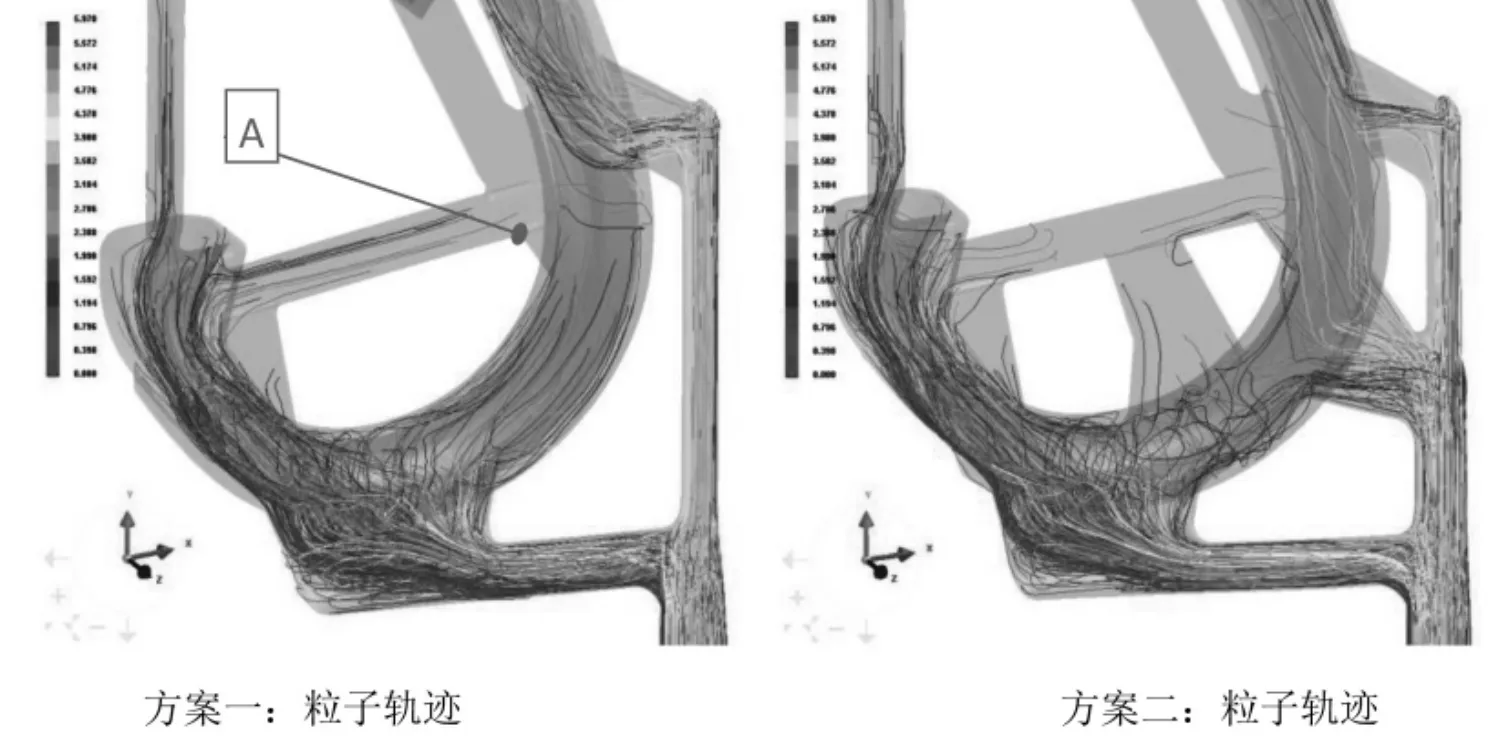

粒子示踪描述流体中的粒子的运动轨迹,可以用来判断流体运动的平稳性(如图4所示)。

图4 金属液流动的粒子轨迹对比

图4方案一中A处粒子轨迹明显偏少,流动不均匀,容易产生铸造缺陷。方案二解决了此问题。

3.凝固

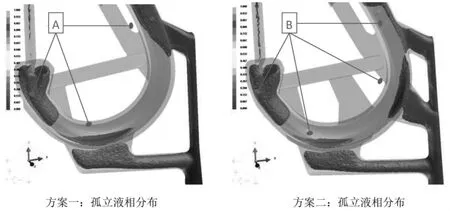

通过观测孤立液相的变化(如图5所示)。判断凝固的顺序,对于低压铸造,孤立液相最后出现的位置多是缩孔缩松严重的位置,因而分析时应注意孤立液相的变化,以便修改冒口等从而调整缩孔位置。

图5 铸件孤立液相分布对比

图5方案一A和方案二B中孤立液相存在多处,需进一步修改方案分析减少(小)孤立液相,同时结合工程师实际生产的经验判断实际成型后该缩孔缩松是否会影响最终产品品质,以便确认最终开模方案。

4.模具温度

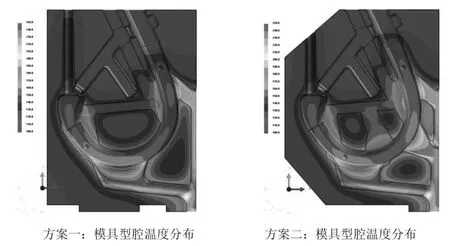

模具温度用于分析流道及产品布局合理性,越是均匀分布的模具温度,越有利于保证成型产品品质(如图6所示)

图6 模具型腔温度分布对比

图6红色部分颜色越深,模具温度越高。方案一的模具温差大,方案二中模具温差降低,是否有更加均衡的模具温度设计方案?需结合工程师经验判定可接受的局部最高模具温度。

结论

采用铸造数值模拟技术对低压铸件充型凝固过程进行模拟计算,结合工程师经验进行分析判断,重复进行此一过程。通过实际应用表明,低压铸造数值模拟技术能有效地帮助设计人员评判低压铸造工艺设计的合理性,并协助设计人员对铸造工艺进行改进。在实际生产中能为企业节约大量的资源,提高工艺设计效率。