盐水精制过程在线检测运行总结

刘 超

(唐山三友氯碱有限责任公司,河北 唐山 063305)

唐山三友氯碱有限责任公司首期烧碱装置于2005年投产,2015年烧碱产能达52万t/a。公司全部采用离子膜法制碱工艺,共有3套生产线,A线产能10万t/a,B线产能为18万t/a,C线产能24万t/a。该公司积极相应集团号召,逐年增加粗盐使用比例,目前已成为公司重要的利润点。随着烧碱产能提升,一次盐水经历了3次大规模基础扩建,目前形成凯膜及陶瓷膜共同运行的模式,通过增加一次盐水钙镁离子、过碳酸钠及过烧碱(以下统称“过碱量”)在线分析仪等手段保障装置高效运行。

1 项目实施的必要性

另外,原盐中钙镁含量较高,钙镁含量极不稳定,上盐方式为铲车上盐,较为粗放等原因造成化盐桶出口钙镁含量波动较大。传统生产过程中只有人工分析钙镁含量及过碱量指标,传统的人工分析存在滞后性及客观差异性等诸多问题。过碱量控制偏差容易造成生产降量或波动,近年来国内同行中盐水过碱及钙镁的在线分析技术应用已经十分广泛。针对公司生产特点,2017年引进过碱分析仪及钙镁分析仪各1套试用于盐水凯膜生产线上。

2 目前的生产现状

(1)以2016年为例,全年生产消耗的精制剂、粗盐及总盐量见表1。

表1 2016年消耗的精制剂、粗盐及总盐量

从表1来看,碳酸钠、烧碱精制剂与粗盐使用量并无明显的线性指标,说明生产中有较大的挖潜空间。

(2)目前盐水精制过程中过碱量的检测方法还是依赖人工滴定进行检测,用稀盐酸进行显色或褪色的滴定方法测定,并计算过碱量。无法实时监测、人为误差干扰指标调控、占用岗位操作人员,浪费劳动力。

3 改造思路

在盐水精制过程中增加1台过碱量分析仪,实时监测过碱量,同时增加1台钙镁分析仪,检测一次盐水钙镁指标。

(1)公司有4套盐水生产线,计划将过碱分析仪安装在凯膜进液总管,便于后期技术积累,但是对于陶瓷膜系统过碱量的检测相对滞后。

(2)陶瓷膜、凯膜系统均需要对粗盐水中的碳酸钙、氢氧化镁固型物进行过滤,目前采用一组凯膜前处理拦截,工艺设计必须考虑取样体系的不间断流动。

(3)一次盐水过碱量在线分析仪使用

再选取整数χj,使得0<βj-χj> <1,当bj∈{c1,…,cq};χj=βj,当bj为特异结点;-1 <βj-χj> <0,其余情况.于是,为相应R问题1)属于h(c1,…,cq)类的指标.再记βj-χjβj-χj

a.自行设计一个小型澄清桶对进预处理器之前的盐水监控过碱量,以便于及时调整碱量。

b.首次在盐水系统使用CPVC取样管路,防止碳酸钙结疤。

c.排污管线避免涉及U型弯道,正常的静压自流可能造成排污管线内氢氧化镁和碳酸钙结疤。

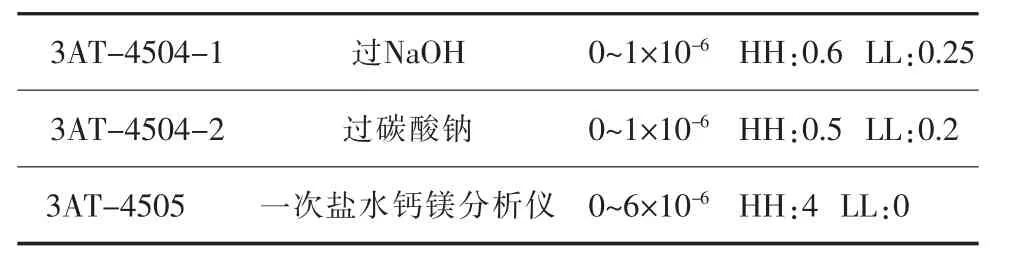

(4)将分析数值远传至DCS画面,未测出新值时显示上一数值,做趋势图并设置报警值,DCS仪表参数见表2。

表2 DCS仪表参数

4 改造效果及注意事项

在线钙镁及过碱分析仪的使用,可以更加准确、有效的监控过碱量的变化,其分析结果为DCS操作人员及时调整精制剂NaOH和Na2CO3的加入量,为优化指标控制和节约生产成本提供可靠保障。

2016年 11月过碱指标均值为 0.45 g/L,过Na2CO3指标均值为0.40 g/L。2017年11月过碱指标均值为 0.42 g/L,过 Na2CO3指标均值为 0.35 g/L,分别下降 0.03 g/L 和 0.05 g/L。

根据目前盐水产量700 m3/h,烧碱1 500元/t、纯碱(碳酸钠)1 200元/t,年生产时间8 000 h计算可节约烧碱、碳酸钠成本。

700×30×1 500×8 000=25.2(万元/a)。

700×50×1 200×8 000=33.6(万元/a)。

同时可降低岗位工作量,优化岗位人员结构。

5 问题判断

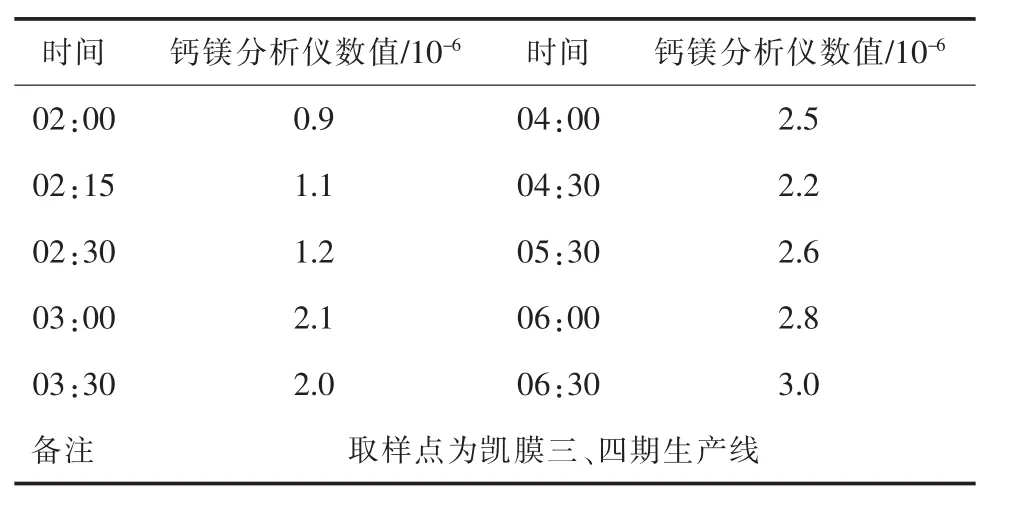

案例1:2017年9月28日02:00钙镁分析仪显示值开始上涨,06:30显示值超量程,过程数据见表3。

表3 钙镁分析仪过程数据

后排查发现:10#凯膜出液局部有浑浊,凯膜过滤器有4根管池漏,更换后钙镁指标恢复正常。

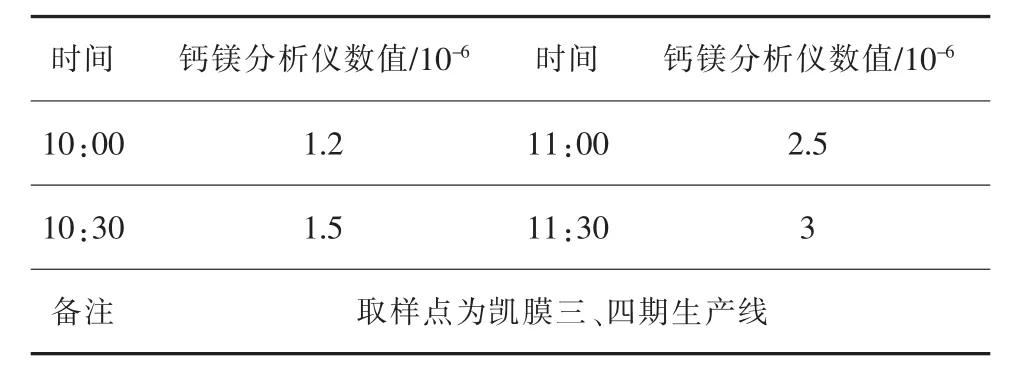

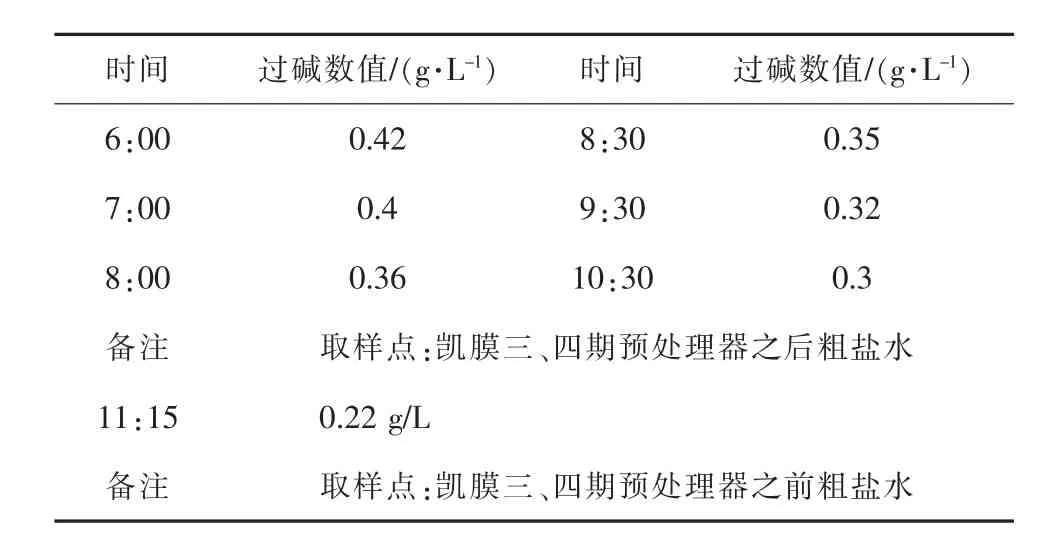

案例2:2017年10月27日三期及陶瓷膜钙镁持续上涨超标(见表4),两碱分析仪检查三期碳酸钠下降(见表5)。

表4 三期及陶瓷膜钙镁数据

表5 两碱分析仪检查数据

后排查发现:前一日某批次原盐钙含量达到0.32%,上盐人员未按规定掺混优质洗盐,造成粗盐水指标不合格。

上述两次案例说明通过在线分析仪异常变化,有助于及时发现问题并解决问题,同时也说明过碱分析仪在凯膜生产线上明显的局限性。

6 注意事项

(1)在线监测受试剂、粗盐水的影响较大,在日常巡检过程中要注意两碱分析仪进口过滤凯膜的堵塞程度,发现堵塞及时清理。

(2)定期对在线分析仪进行校对,降低分析误差对生产控制造成的不利影响。

(3)在线分析仪器所用试剂规格一定要按规定要求配置,以确保仪器的正常运行和分析数值的准确度。

7 结语

利用两碱分析仪合理控制烧碱加入可达到降低生产成本的目的,增加在线分析仪后,现场能够及时发现一次盐水钙镁指标异常并及时处理保证一次盐水指标合格,保证二次盐水钙镁含量达标。