熔体直纺15dtex/24f涤纶FDY的生产工艺探讨

倪凤军

(恒力宿迁工业园江苏德力化纤有限公司,江苏宿迁 223800)

随着经济的发展和消费观念的不断变化,人们对服饰的追求越来越表现出明显的个性化和高档化。涤纶FDY15dtex/24f织物具有优良的柔软手感,织物轻簿,光泽柔和,透气性、悬垂性好,具有独特的风格,是具有高附加值的纺织原料。但该品种总旦数小,单丝纤度细,条干不均率、外观质量及生产状况难以控制。本课题探讨如何控制好15dex/24f的生产工艺条件,生产出质量稳定、性能优异的超细旦15dtex/24f的PET-FDY。

1 实验

1.1 原料

PET半消光熔体,特性粘度为0.680。

1.2 生产设备和测试仪器

熔体输送及分配系统(德国Zimmer公司),纺丝设备(日本TMT公司),卷绕设备(ATi-614/24型全自动卷绕机)。

检测设备:全自动单纱强力机(中国纺织集团YG023B- Ⅱ型)、乌斯特条干仪(瑞士的USTER-5C 型)、风压仪(日本TMT公司)、ET2型张力仪(德国SCHMIDT公司)、PR45C电脑染色机(无锡)。

1.3 工艺流程

PET熔体→熔体过滤器→增压泵→热交换器→静态混合器→纺丝箱体→计量泵→DIO组件→环吹风冷却→油嘴集束上油→预网络器→GR1热辊→GR2热辊→主网络器→卷绕成型。

2 关键纺丝工艺及设备的选择和控制参数

熔体直接纺长丝生产中,聚合、纺丝相互影响。生产涤纶FDY15dtex/24f超细旦纤维,要求聚合生产平稳,添加剂、熔体输送温度等在合适的范围内,熔体分子量分布在一定范围内。这不是本课题讨论的重点,这里只讨论如何选择、控制好纺丝工艺的各个环节来生产涤纶FDY15dtex/24f超细旦纤维。

2.1 纺丝组件的选择

选择合适的组件可以在保证熔体具有良好的过滤精度的同时,还可使通过的熔体具有较好的粘度均匀性、流变性、力学性能,并有效降低条干不匀率。组件的选择主要包括喷丝板、压力的选择。

喷丝板的选择直接关系到纺丝状态的好坏和纤维质量的优劣,如选用不当会导致生产状况的不稳定,产品质量难于控制,生产无法进行。在∮85板上加工2*24孔,要从出丝和冷却效果两方面进行考虑喷丝板的设计和加工。通过对剪切速率、喷头牵伸比、熔体膨化比、组件背压及压损等设计参数的综合选择,并充分考虑环吹风冷却条件和喷丝板的规格、加工条件等情况,选择了合适的喷丝孔排布方式和孔径比。选择喷丝板孔径为0.14mm、孔深为0.5 mm,孔圆形排布较为合适。在使用过程中,出丝均匀、冷却效果好,无粘板、并丝等不良现象。

组件是纺丝的关键,为保证熔体具有良好的挤出性能,不仅要选择好合适的喷丝孔径和长径比,还要选择合适的较高的组件压力,有利于改善熔体的均匀性和流动性,并能强化过滤效果。生产涤纶FDY15dtex/24f时,采用较高的组件压力可使熔体在组件内的瞬间温度提高,改善熔体的流变性能,减少膨化效果和纺丝断头。在纺丝温度、吐出量一定的情况下,组件的初始压力控制在155bar~170bar较为合适。

2.2 缓冷区的选择

熔体细流自喷丝孔挤出后的冷却成形过程是影响产品结构和线密度均匀性重要过程。为了减缓熔体细流在挤出喷丝孔后的冷却速度,一般采用缓冷方式。在喷丝板下部设置一定高度的缓冷区,同时设置加热装置保温,使丝条的冷却延缓,可以防止板面温度冷却过快,减缓纤维的结晶。选择合适的缓冷器温度 ,对提高可纺性和染色相当有利。这样,一方面使固化点下移,另一方面使大分子的冷却速度变慢,有利于大分子链在固化前充分消除内应力,使纤维各部位间取向度一致,避免皮芯结构的形成,以获得低预取向度、无结晶结构、拉伸性能良好的初生纤维。经过实验比较,选择79mm的缓冷区高度,生产比较稳定。缓冷区高度对质量指标的影响如表1所示。

表1 不同缓冷区高度对质量指标的影响

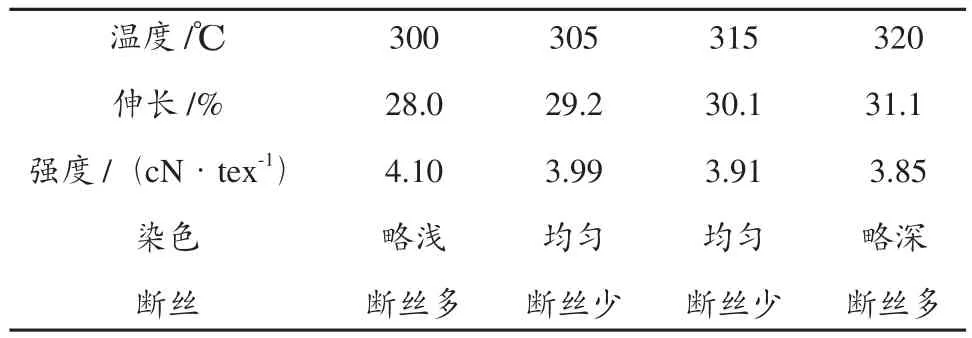

为确定生产FDY15dtex/24f品种缓冷器温度对物理指标和可纺性的影响,做了如表2所示实验。

表2 缓冷器温度对产品指标与生产的影响

从表2缓冷器温度与生产质量指标的实验可以看出,随缓冷器温度的逐渐升高,纤维的断裂强度略呈降低趋势,断裂伸长略呈升高趋势,这是由于随着温度升高,纤维内高分子链取向度、结晶度逐渐下降所致。随着温度的增加,喷丝板的板面温度得到提高,纺丝条件得到改善[1],但当温度超过一定范围后熔体在喷丝孔内切力变小,因而使得纺丝条件恶化飘丝增加从而使得断头增加。经过实验比较,生产15dtex/24f时,选择75mm缓冷区,缓冷器温度设定在310℃左右,综合生产指标比较理想。

2.3 冷却风窗的选择

生产中,采用环吹风冷却装置对超细旦丝生产较为有利。由于FDY15dtex/24f复丝细,冷却速率较快,同一根单丝表层和内层因冷却不匀极易造成芯层结构。若环吹风量大,单孔丝条抖动大,条干值大。若风量小、整束丝晃动,光圈不稳定,油嘴温度高,容易飘丝断头,条干值也大。经过多次实验,风压控制在35Pa左右较好。

2.4 上油方式及位置的选择

15dtex/24f FDY复丝、单丝纤度细,不易上油,丝束的抱和性差,生产过程中易产生毛丝和断头,条干CV值偏大。为了解决此问题,通过对不同型号的油嘴进行实验,选用了低摩擦系数的JTC小油嘴和导丝器。在油剂调配方面,添加了原油加热装置,油剂调配前,通过对原油加热搅拌,确保调配的油剂更加均匀。由于15dtex/24f熔体吐出量小,产量低,用油量少,纺丝储油槽采用可升降的装置,调整储油量,上油管线尾部与储油槽之间增加一套油剂循环装置,防止油剂腐败和分层。通过上述方法有效解决了超细旦丝不易上油和上油不均的难题,很好地解决了条干CV值偏大的问题,确保了正常生产和产品质量。

2.5 牵伸及卷绕条件

2.5.1 牵伸温度(GR1温度)的确定

涤纶长丝的热拉伸属于均匀拉伸,大分子链和链段在拉伸作用力下沿拉伸方向上择优排列 ,形成取向和结晶,使成品丝具有一定的强度和伸长。但是,分子链和链段在作用力下开始活动的温度必须高于其玻璃化温度69℃。如果冷拉伸,链段处于冻结状态,单丝表面容易破裂,内部易出现空洞,产生毛丝和断头,会造成拉伸不匀,增加产品的染色不匀。若GR1温度过高,分子链活动能力太强,大分子取向度反而降低,产生拉伸不匀。生产15dtex/24f的品种,单丝根数多,GR1温度低,其分子链活动能量不足,在牵伸时产生毛丝。若增加GR1温度,又会引起一部分丝条在较高的温度下牵伸,造成结晶不匀,而导致染色不匀。工艺尝试在75℃、80℃、85℃下物性和外观及染色情况的对比见表3。经试验,最终选择在80℃条件下进行生产。

表3 牵伸温度对物性、外观及染色的影响

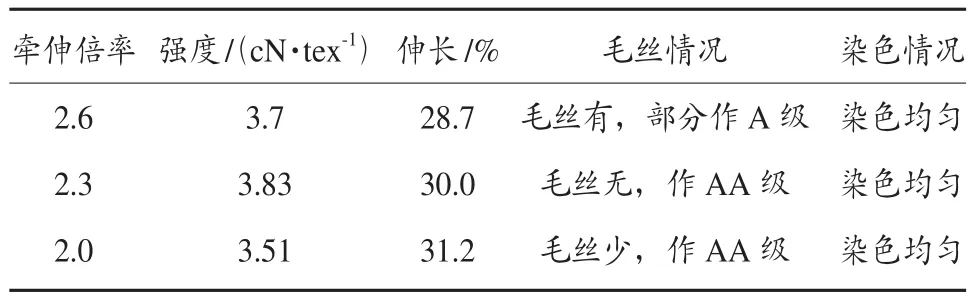

2.5.2 牵伸倍率的选择

丝条的拉伸工艺通过GR2与GR1之间的速度差值来完成,在GR2的速度固定为3 852m/min的前提下,GR1速度的大小决定牵伸张力大小和外观物性指标、染色均匀性的好坏。生产15dtex/24f的FDY,由于复丝细,若集束位置靠上,纺丝张力小,丝条进入一辊之前的张力小[2],初生丝条的取向度低。若提高GR1速度,可以增大丝条进一辊之前的张力,丝条在GR1上平稳运行,丝条受热均匀。我们采取中速纺丝、低倍牵伸的工艺路线,将GR1速度提到1 650m/min以上,可以避免牵伸比过大产生毛丝现象。牵倍分别用 2.6(GR1为 1 450m/min)、2.3(GR1为1 650m/min)、2.0(GR1为1 850m/min)三种情况下物性和染色对比,发现随着车速的提高,一辊速度也要相应提高,最终速度选择在1 650m/min 较合适。表4为不同牵伸倍率下,对应不同的外观和物性指标。

表4 不同牵伸倍率下的外观和物性指标及染色的影响

2.5.3 定型温度(即GR2温度)的确定

经过拉伸的丝条,一方面具有一定的取向结晶结构,另一方面内部存在一定的应力。GR2对拉伸时产生的超分子结构进一步完善和提高。提高GR2温度,丝条在GR2上进一步完善结晶结构,沸水收缩率降低,但是油剂在GR2上挥发产生结垢,丝条与结垢之间传热效果差,而且摩擦力增大,在GR2速度较高的情况下,单丝容易断裂绕辊且丝束晃动较大。若GR2温度设置过低,会造成结晶不匀、染色不匀、产品的沸水收缩率大,纤维的尺寸不稳定。在生产中,将沸水收缩率控制在一定的范围,消除锭位之间沸水收缩率的差异尤为重要[3]。沸水的变化会带来染色深浅色的变化,工艺选择GR2温度在115℃~120℃,可以保证生产的正常进行。

2.5.4 预网络、主网络压力的控制

纤维在进入GR1热箱之前加预网络器,不但可使未拉伸丝增加抱合效果,还能改善丝条上油的均匀性,有利于牵伸过程中张力的均匀稳定性,减少了牵伸的毛丝和断头。纤维在离开GR2热箱之后加主网络I/L2可以降低卷取张力,使单丝抱合缠绕,可以稳定生产,有利于后道织造性能的改善。通过实验,预网络压力I/L1在0.5bar~0.7bar、主网络压力I/L1在2.8bar~3.0bar之间,能够满足生产的需要。

2.5.5 卷绕成型

超细旦丝的卷绕条件和常规品种的控制特点差别不大,卷绕张力一般控制在(0.15~0.25)cN/dtex。对于15dtex/24f产品而言,由于纤维丝很细,适当地提高卷绕张力有助于丝条在GR2辊上丝路的稳定,但是由于复丝细,卷装时间长,内应力较大,丝饼容易突肩、突肚。经过调整,选择适当的压力辊接触压力(220~240)CN可以解决此问题,卷绕角5.5°~6.5°成型良好。

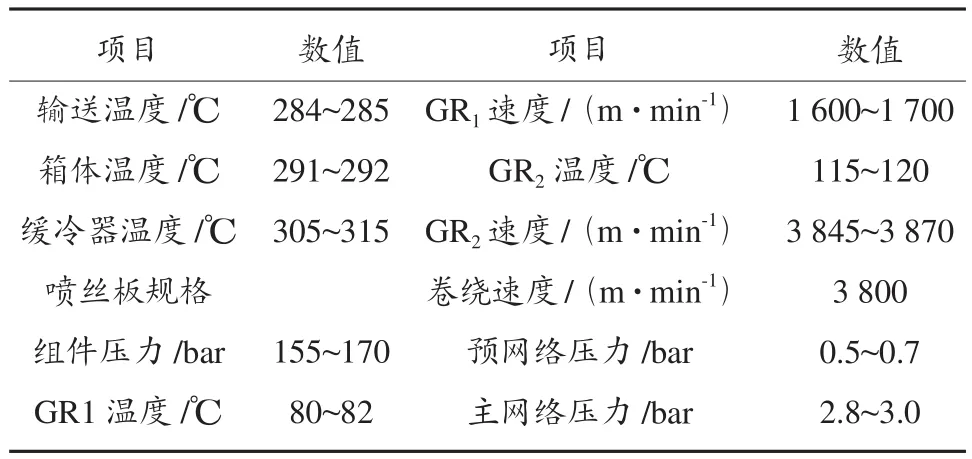

实验结果如表5、表6所示。

主要纺丝工艺参数如表5所示,产品性能指标如表6所示。

表5 FDY15dtex/24f工艺参数

表6 FDY15dtex/24f工艺指标

3 结论

(1)合理选择喷丝板的孔排布方式和孔径比是生产24头纺15dtex/24f正常生产的关键;为保证产品质量,组件压力应控制在155bar~170bar之间。

(2)合理选择缓冷区高度及缓冷器温度,可以有效稳定生产和改善其质量指标。

(3)纺丝过程中优化冷却可以使丝条冷却均匀,降低丝条强伸不匀率。

(4)合理选择上油条件,可以有效解决超细旦丝不易上油和上油不均的难题,很好地解决了条干CV值偏大的问题,确保了正常生产和产品质量。

(5)合理选择卷绕条件,牵伸温度控制在80℃~82℃之间,能够保证丝束受热均匀,避免牵伸过程中产生毛丝,染色不均等;牵伸工艺选择牵伸比2.25~2.45之间,可以得到良好的外观和物性指标;定型温度控制在115℃~120℃,丝条的染色和外观均能得到较好的控制。