Shell煤气化煤烧嘴运行维护策略

(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209)

煤气化是实现煤炭综合利用和洁净煤技术的重要技术和主要手段,是发展现代煤化工、煤制油、燃料煤气等工业化生产的龙头。Shell煤气化(Shell Coal Gasification Process,简称SCGP)属于气流床气化,是比较先进的第二代煤气化工艺之一。近年来,国内外累计投建32套SCGP煤气化装置,但在装置开车和运行中曾发生合成气激冷管线腐蚀泄漏[1]、十字吊架积灰、堵渣[2]、烧嘴和烧嘴罩损坏[3]、飞灰过滤器滤芯损坏以及文丘里洗涤器结垢等问题。煤烧嘴是Shell煤气化的核心设备,维护煤烧嘴完好是保障装置长周期运行的前提和关键。

1 Shell粉煤气化煤烧嘴

1.1 煤烧嘴的作用

Shell粉煤气化以干粉煤为原料,采用纯氧气化,具有多烧嘴对置、切圆进料的特点,而煤烧嘴是连接物料管道和气化炉的核心设备。煤粉、氧气经煤烧嘴进入气化炉进行反应,煤线、氧线的吹扫氮气在煤烧嘴开车前或跳车后通过煤烧嘴对其实施保护,煤线、氧线的吹扫氮气在装置停车后通过煤烧嘴进入系统进行惰气置换。

1.2 煤烧嘴的结构

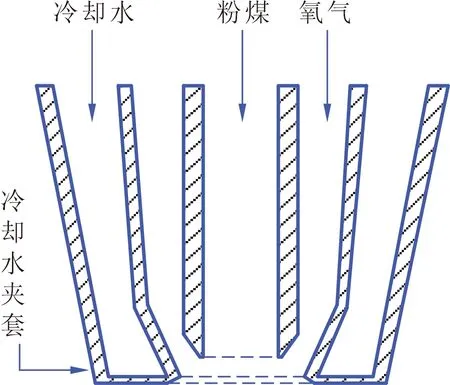

煤烧嘴有多个通道,结构比较复杂。煤粉和氧气分别经过煤烧嘴中心通道、环隙通道进入气化炉;煤烧嘴最外层为水夹套,可对煤烧嘴头底部进行冷却保护。煤烧嘴结构见图1[4]。

图1 煤烧嘴结构

1.3 煤烧嘴的安装

在安装煤烧嘴时,要使用定位环和插入机构,使煤烧嘴与各管道正常连接,没有额外应力,安装误差、喷射角满足设计要求。

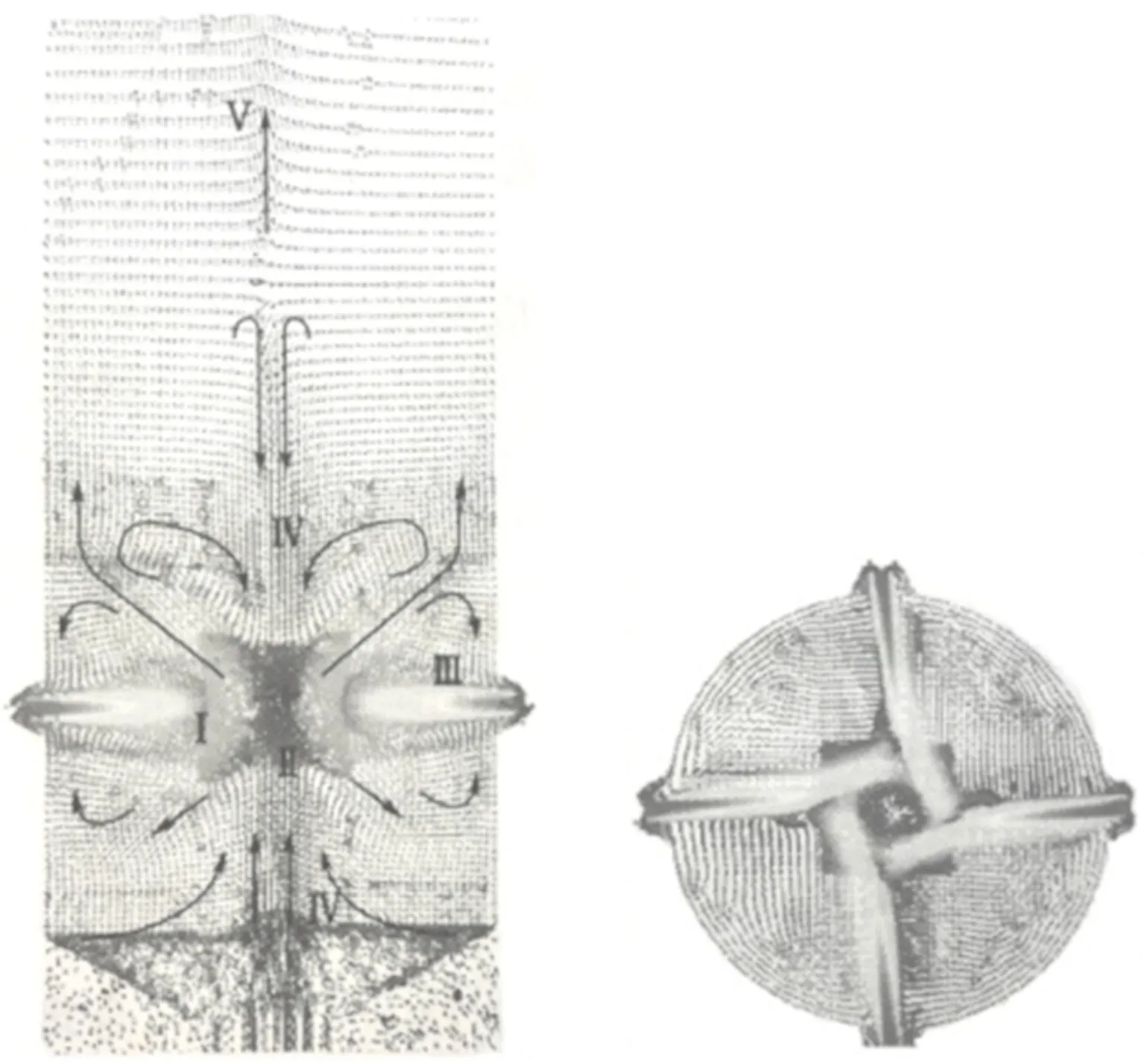

根据投煤量及产气量的不同要求,Shell粉煤气化炉在设计之初进行燃烧流场的数值分析,4个烧嘴安装时的切圆直径及偏离角是不同的。常见偏离角设计值有4°和4.5°,切圆直径设计值从152mm到260mm不等。其中,神华煤直接液化项目配套的Shell煤气化装置,煤烧嘴在安装时其中心线均相切直径246.2mm的假想圆,并与中心轴线有4.5°的偏离角[5]。

进入煤烧嘴的物料射流及偏离角形成的错位剪切,会在气化炉内形成非常特殊的流场结构,有利于充分进行热、质传递和气化反应。该流场包含5个区域[4]:Ⅰ射流区、Ⅱ旋流区、Ⅲ回流区、Ⅳ中心回流区、Ⅴ管流区。其中心回流区具有速度脉动强烈、湍动强度大、混合作用好的特点,一次反应主要发生在射流区、旋流区,也可能扩展到中心回流区,二次反应则是发生在管流区,回流区和中心回流区为一、二次反应共存区域。Shell粉煤气化炉流场见图2。

图2 SCGP气化炉流场

2 煤烧嘴损坏的判断因素

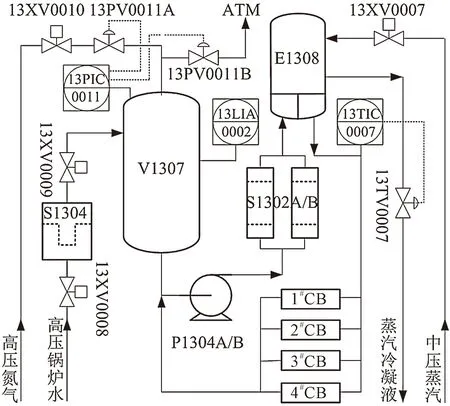

一般而言,煤烧嘴损坏的主要特征是水夹套损坏,从而导致冷却水泄漏进入气化炉内。正常生产中,高压锅炉水进入调和水缓冲罐后,通过加压、过滤、预热后进入煤烧嘴水夹套,最终回到调和水泵入口,调和水系统流程见图3。正常工况下,调和水系统压力控制在5.0MPa(g),温度210℃,调和水损耗极小,罐内液位下降非常缓慢。一旦煤烧嘴发生损坏,将导致调和水罐液位下降加快、补水频率提高;但是,调和水过滤器封头泄漏,或调和水罐导淋内漏,也会导致发生调和水罐液位下降很快、补水频次提高的现象。如果煤烧嘴水夹套损坏漏水,会导致气化炉炉温下降,从而导致发生汽包小室蒸汽产量下降、合成气CH4含量上涨或发生堵渣等现象。因此,结合调和水系统补水频次、汽包小室蒸汽产量、合成气介质组分、堵渣等因素,可以判断在装置运行过程中煤烧嘴是否发生损坏。

图3 调和水系统流程

3 煤烧嘴损坏原因

煤烧嘴的水夹套,可将煤烧嘴头部的热量迅速带走,对煤烧嘴起到冷却和保护作用。但是,热疲劳、点腐蚀、机械损失等原因都有可能造成煤烧嘴水夹套损坏。

3.1 热疲劳

金属材料因为温度梯度循环引起的热应力循环而产生的疲劳破坏,称为热疲劳现象。通过材料成分分析,Shell煤气化烧嘴头部采用镍基高温合金,美国标准编号为UNSN07718,国内相近的材料牌号为GH4169,该材料具有极好的耐腐蚀开裂和点蚀能力,其高温抗氧化性尤其出色[6]。但是,当冷却不够、热负荷过高,或者火焰灼烧后,就会发生热疲劳,虽然煤烧嘴头部采用了高合金材料,但依然会出现许多细裂纹(见图4)。煤烧嘴在高温条件下工作,当炉温波动时,其头部环境温度并不恒定,有时甚至是会急剧反复变化,当膨胀和收缩受到约束时就会在内部产生热应力;煤烧嘴头部温度反复变化,热应力也反复变化,从而使煤烧嘴头部发生疲劳损伤。

3.2 点腐蚀

金属材料表面大部分不腐蚀或者腐蚀轻微,而分散发生的局部腐蚀,称为点腐蚀。煤在气化炉中燃烧产生含Cl-等介质,使烧嘴头部产生了点腐蚀的环境;在含有Cl-的环境中,不锈钢容易发生点腐蚀。点腐蚀能够加剧其他类型的局部腐蚀,如晶间腐蚀、应力开裂、疲劳腐蚀等。

3.3 机械损伤

煤烧嘴头部水夹套壁厚薄、热阻小、导热系数大,有利于热传导,冷却水流经煤烧嘴头部将热量带走,确保煤烧嘴头部温度在材料的承受范围内。烧嘴在运输、安装、拆卸的过程中,薄弱部位尤其是煤烧嘴头部,容易因为磕碰、撞击、拖拽等机械外力造成损伤而泄漏。

图4 煤烧嘴热疲劳裂纹

4 煤烧嘴损坏应对策略

煤烧嘴损坏与其安装输运、煤质变化、冷却水工况、氧煤比设置、负荷调整、煤线控制等多个因素相关。

(1)优化除桥操作,保障煤线稳定。氧气输送为均相流动,具有压力、流量稳定的特点;而煤粉密相输送是一个复杂的气固两相流过程,具体流型与煤粉特性、操作方法、设备及管道结构、仪表控制等密切相关。煤线稳定是煤烧嘴安全、长周期运行的保证,煤线波动太大容易导致煤烧嘴处氧煤比瞬间过高;稳定的工况要求炉温波动控制在±25℃内,4条煤线总煤量要求波动<2.5%。装置高负荷运行时,煤量大、煤线稳定性好。煤粉给料罐锥部的高压氮气有助于将锥部煤粉流化,煤收集器处的高压氮气可影响煤的线速度,通过调节这两路氮气流量,达到调控煤的线速度、密度和流量的目标。煤粉加压及输送单元的消桥操作对煤线稳定性有较大影响。如果煤锁斗放料时架桥严重,频繁的除桥操作势必造成煤粉给料罐压力频繁波动,煤线也将随之频繁波动。“上顶下压”,除桥压差越大,煤线波动就会越剧烈;因此,煤锁斗除桥操作要果断有效。实践证明,关闭放料阀,打开平衡线上的隔断阀,打开气体喷射器、锁斗充气锥及管道充气器处的高压氮气(也可只开一路或两路),这样进行“侧吹”是比较优选的除桥方法。此外,因为煤粉中水分在低温时容易析出,造成煤粉结块或附着在管壁上,不利于煤粉稳定输送和测量,因此,煤粉给料仓及煤线伴热温度一般要求大于80℃。

(2)煤线仪表准确,煤线参数稳定。在煤粉输送过程中,颗粒之间相互碰撞和摩擦产生静电,速度计通过感应电压信号计算煤粉速度;密度计放射源可释放伽玛射线,接收器接收的射线能量因煤线密度变化而不同,通过射线能量的变化电量转换可知煤粉密度。煤粉流量是通过分别测定煤线速度和密度,并考虑温度和压力补偿计算得到,煤线任何一个参数失准都可能造成煤量计算偏差。煤线仪表的安装及调校都非常重要,比如起控制作用(DCS)的速度计和密度计应尽量靠近煤阀,且要求安装在垂直段,起安全保护功能(ESD)速度计和密度计的安装尽量靠近三通阀。由于煤线上速度、密度、压力、温度等关键参数在前后均有两处,同一参数前后对比相差较大时,需及时对相关仪表进行检查调校。煤量测量不准,导致单烧嘴真实氧煤比过高或过低,影响煤烧嘴寿命和炉温控制。

(3)遵从压力曲线,平稳调整负荷。在开工升压阶段,气化炉升压速率控制在0.025MPa/min,并确保煤烧嘴的负荷与气化炉压力(开车曲线)相关联,注意煤烧嘴煤量与氧量相匹配;如果气化炉升压偏快,更需关注煤烧嘴煤量是否跟上氧量增长,必要时手动干预调节煤量,使之与氧量相匹配。正常运行期间,可将单个煤烧嘴氧量控制器均切换为“手动”,防止单烧嘴跳车后其负荷自动分配到其他煤烧嘴,导致煤量跟不上而过氧。气化炉负荷升降速率原始值为432kg/min,后降低到36kg/min,避免手动调整负荷幅度过大,造成煤烧嘴的煤量、氧量偏离氧煤比。负荷调整时,煤量响应较氧量偏慢,可将煤阀切换为手动控制,待煤量和煤线调稳后再投串级控制,防止实际氧煤比长时间偏离设定值。

(4)氧煤比例合理,跳车联锁优化。合理的氧煤比须兼顾煤转化率、水冷壁挂渣、飞灰残炭、炉渣残炭、炉温、蒸汽产量等。氧煤比过高,容易导致煤烧嘴头部氧煤比瞬间过高,同时使得炉温过高,原料转化率提高,灰渣残炭降低,熔渣流动性增强,不易发生堵渣,但合成气有效成分降低,经济性较差。煤烧嘴实际氧煤比过高或过低,会导致煤烧嘴头部温度骤然升高或骤然降低,该情况交替发生在煤烧嘴头部,则形成温度梯度循环和热应力循环,最终产生热疲劳而破坏。如果判断单条煤线煤量偏差较大,要及时进行仪表调校,必要时可单独调节该烧嘴氧煤比设定值,而不必与其他煤烧嘴氧煤比保持一致。单个煤烧嘴氧煤比(高高跳车联锁设定值)为1.45,跳车时间原设定值为10s,缩短到5s,可降低烧嘴头过氧损坏的概率,联锁触发时间修改后的实际运行经验也证实了这一点。

(5)冷却水质合格,严控工艺指标。烧嘴罩吸收了煤烧嘴处大部分热量,水夹套则是保护煤烧嘴头不因过热而被烧损的重要部件。冷却水采用高压锅炉水,须保障水质合格,在水夹套内避免结垢和堵塞发生,以防冷却水回路中压降过高。正常运行中,煤烧嘴冷却水系统压力高于气化炉,典型值是5.0MPa(气化炉压力3.5~4.0MPa),避免水夹套损坏后合成气漏进冷却水系统,一旦水夹套损坏,可适当降低冷却水压力,避免过量水漏进气化炉,拉低炉温;冷却水温度应该高于氯化铵凝华点,同时足够低,以避免偏离核状沸腾,典型值是210℃;冷却水流量应该足够,单烧嘴冷却水量正常值约10~12m3/h,该值必须重点监控,低于6.98m3/h会触发装置ESD停车联锁。

(6)开工停工吹扫,氮气正流保护。冷却水在升温阶段,要有氮气对煤烧嘴进行吹扫,确保有正流,避免油气或污垢侵入。单个煤烧嘴停工后(其他煤烧嘴在运行),要对煤烧嘴进行氮气吹扫,起到惰性保护和即时冷却的作用。所有煤烧嘴在开工、停工时都会依照顺控程序进行氮气吹扫。在制造、维修、保养活动中,确保氧气通道清洁,尤其是在煤烧嘴安装过程中必须确保氧气管线清洁,氧线阀门回装要进行脱脂处理。在煤烧嘴开工、闲置、非正常操作、停工等过程中,要有足够氮气吹扫量避免灰尘进入氧通道,确保氧气清洁。

(7)煤阀响应迅速,可调节比要高。煤阀的可靠性对煤线影响显著,煤阀卡涩则煤量调控受阻,一般要求煤阀在20%~80%阀位时能够灵活调节。此外,煤阀卡塞异物时煤线也会异常波动,尤其是煤阀卡塞或有异物阻塞时,必须果断手动干预煤阀,控制煤量和氧煤比在设计范围内,如果在线干预煤阀无法达到预期效果,必须停煤烧嘴隔离清理异物或维修煤阀。

(8)加强配煤研究,保证煤质稳定。不同煤矿的煤质相差很大,同一煤矿不同作业面的煤质也有较大差异。配煤是保障煤质稳定的重要手段,合格且稳定的煤质是装置长周期运行的基础,正常煤质控制指标为:原煤水分≤10%,灰分12%~25%,灰熔点(FT)1 250~1 550℃,炉渣黏度25~40Pa·s,挥发分<35%,哈氏可磨指数(HGI)>65。煤质改变需及时调整工况,否则可能导致煤烧嘴过氧。此外,Shell粉煤气化工艺所用煤粉属于GeldartA类粒子(粒度介于30~100μm,表观密度<1 400kg/m3),粒度过粗或者过细均不利于煤粉密相输送,一般要求煤粉粒度5~90μm占比大于90%;煤粉水分含量偏高时不容易产生静电,速度计也就无法接受足够的电压信号,一般要求煤粉水含量<2%。可见,粉煤粒径和水分含量对粉线速度和密度测量影响较大,生产中要求煤粉粒径、水分指标合格。

(9)精确定位安装,安全拆卸输运。在煤烧嘴安装过程中,克服烧嘴罩制造及安装误差、煤烧嘴头部及长度误差等带来的影响,利用煤烧嘴插入装置、定位器、模拟烧嘴等专用设备,最大程度减小系统误差和人为误差,保证煤烧嘴喷射角符合设计和安装要求。由于煤烧嘴头部非常薄,在安装、拆卸、输运时要做好防护措施,比如戴上烧嘴帽,避免头部碰到东西,导致机械损伤。

5 结语

影响煤烧嘴使用寿命的因素有很多,包括煤线控制、煤负荷调整、氧煤比设置、烧嘴冷却水工况、氮气吹扫、煤质变化、安装输运等。为此,本文针对性地提出了数条应对策略,防止煤烧嘴因机械损伤、热疲劳、点腐蚀、露点腐蚀而损坏,从而最大程度地延长煤烧嘴使用寿命,确保Shell煤气化装置实现长周期运行。