聚氨酯膨胀力检测装置的设计与研制

何高清 ,李 旻 ,程 瑞,何小通

(1.合肥工业大学 机械工程学院,安徽 合肥 230009;2.合肥工业大学 化工学院,安徽 合肥 230009)

聚氨酯是指分子链中含有多个氨酯键的聚合物的总称。聚氨酯在20世纪30年代由德国化学家O.Bayer发明,半个多世纪以来被迅速应用于制造泡沫塑料、建筑、路基修复等各行业[1-2]。尤其在路基修复行业,相比于传统的补打预应力桩、粉煤灰填方等技术,高聚物注浆技术具有轻质、强度高、防水、安全等众多优点[3],因此高聚物注浆技术在路基修复行业中的应用越来越广泛。高聚物注浆技术中采用的聚氨酯高聚物是由装在不同密封容器中两种液体组分加热后,按照一定的混合比例在一定压力作用下,在注浆管道的出口处两种液体相遇发生剧烈的化学皮应。反应过程中形成温度较高的流塑状的混合体,在注浆压力和材料反应体积膨胀的作用下不断填充路面结构层中的空隙、周围土体中的孔隙和压密土体,并能将基层或路基中的积水沿裂缝或尚未注浆的管道挤出,起到加固结构层后土体的作用[4]。在注浆前需要对聚氨酯的膨胀性能进行检测,以计算注浆量,控制路基抬升高度。但是国内外对聚氨酯膨胀性能的研究很少,已有的检测设备效率低、精度低。故研究开发聚氨酯膨胀力检测设备对发展注浆技术具有重要意义。

因此根据行业需求,基于聚氨酯的膨胀特性,设计并研发一台以PLC为控制核心,能实现聚氨酯膨胀力检测的设备。

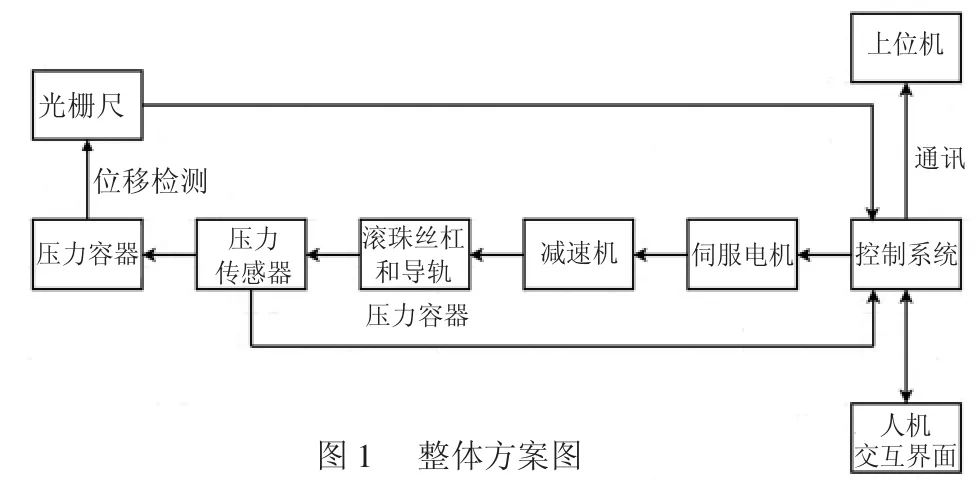

1 整体方案

查阅相关资料可知,高聚物聚氨酯具有良好的膨胀性,其自由膨胀比可达20:1,实验装置需要具有足够的强度承受较高的膨胀力[5]。同时,实验装置需具有良好的密封性,以避免测量结果造成较大误差。

本文设计的聚氨酯膨胀力检测装置的功能要求为:将给定体积的聚氨酯迅速均匀注入专用的封闭容器(气缸)中,等待一定时间,聚氨酯在封闭容器中膨胀推动活塞杆运动挤压压力传感器,当反应停止时,触摸屏的示数即为其给定体积聚氨酯的膨胀力大小。

在设计聚氨酯膨胀力检测装置时应首先从其功能的实现和装置在工作中遇到的问题来考虑整体布局与工作布局方式,整体方案如图1所示,本设计以气缸为实验容器,用PLC控制伺服电机运转,通过滚珠丝杠的连接带动气缸工作,通过气缸上面的进气孔注入单位体积的泡沫,待泡沫反应完全后,由压力传感器读出聚氨酯膨胀力的大小[6]。

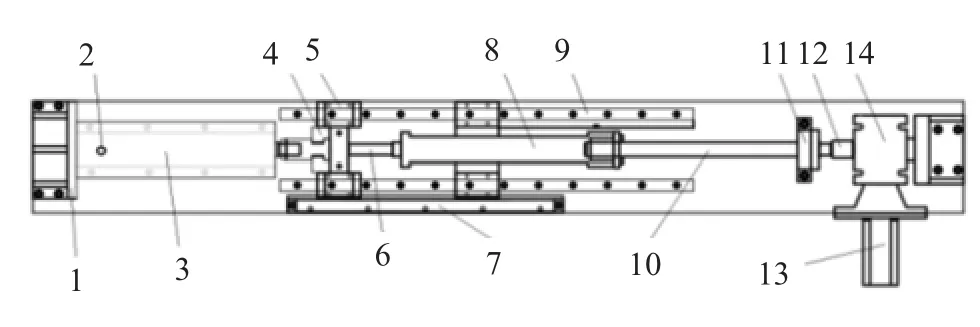

本装置加入光栅尺组成全闭环控制,能提高控制精度。比如伺服电机驱动丝杠带动滑板移动,滑板在遇到大的阻力时会产生位移变形,这时伺服电机的编码器检测不到,需要增加光栅尺检测该变位量[7],其具体机械结构如图2所示。

图2 机械结构图

1.挡板 2.注浆孔 3.反应容器 4.U形板 5.支架 6.压力传感器7.位置传感器 8.圆柱体 9.纵向导轨 10.丝杆 11.轴承座 12.联轴器 13.伺服电机 14.减速机

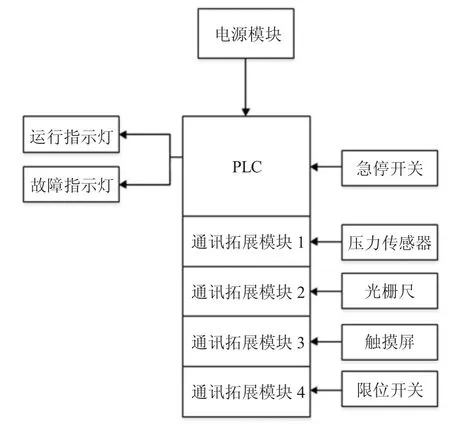

2 控制系统硬件设计

控制系统的硬件部分主要由压力传感器、减速机、伺服电机、PLC、光栅尺、正负限位开关、触摸屏等组成。PLC的输入点包括:一个急停开关、模拟量输入信号。PLC输出点包括:一个运行指示灯输出功能、一个故障指示灯输出功能。

图3 控制系统硬件图

该装置的控制系统硬件设计如图3所示,通过电源转换模块为PLC、四个通讯拓展模块以及触摸屏提供24V电源。伺服电机、减速机外接220V电源。压力传感器与PLC的通讯拓展模块1相连接,二者采用RS485的通讯方式进行点对点数据交换;光栅尺与PLC的通讯拓展模块2连接,二者采用RS485通讯方式进行点对点数据交换[8];限位开关与PLC的通讯拓展模块4相连接,二者采用RS485的通讯方式进行点对点数据交换;触摸屏则采用PROFIBUS-DP的方式与PLC的通讯拓展模块3相连接。

3 控制系统软件设计

控制系统软件的设计主要分为两方面,即触摸屏软件设计和PLC程序设计[8]。

3.1 触摸屏软件

采用POP-HMI触摸屏设计软件,所设计的人机界面如图4所示。

图4 触摸屏界面图

在主界面中,可以通过设置按钮对注浆的体积进行设定,实际的注浆体积和压力示数,会在触摸屏上实时显示。当没有设定注浆体积的情况下,可以切换成手动注浆,并且可以调节注浆的速度。当设置自动工作的时候,按下开始按钮,则装置进行自动注浆,当浆液的体积达到预设体积的时候,装置停止工作;当设置手动工作的时候,按住开始按钮,则装置持续注浆,松开开始按钮,则装置停止工作。注浆结束,待聚氨酯充分膨胀之后,压力值稳定即为测量数据。另外在反应过程中,也可记录数据,得到反应时间与膨胀力之间的关系。

3.2 PLC程序设计

PLC程序采用模块化思想来编写,主要包括触摸屏通讯模块、压力传感器通讯模块、光栅尺通讯模块、限位开关通讯模块[9]。

触摸屏通讯模块:实现触摸屏与PLC的正常通讯及其数据的相互传输。

压力传感器通讯模块:实现聚氨酯膨胀力数值以模拟量的形式输入到PLC中,实现压力容器的膨胀力检测。

光栅尺通讯模块:把滚珠丝杠的位置以模拟量的形式输入到PLC中,伺服电机对其偏差进行修复,最终使得实际注浆体积无限接近于设定体积。

限位开关通讯模块:实现限位开关与PLC的正常通讯及其数据的相互传输。当滚珠丝杠达到正负限位时,滚珠丝杠能够停止前进。

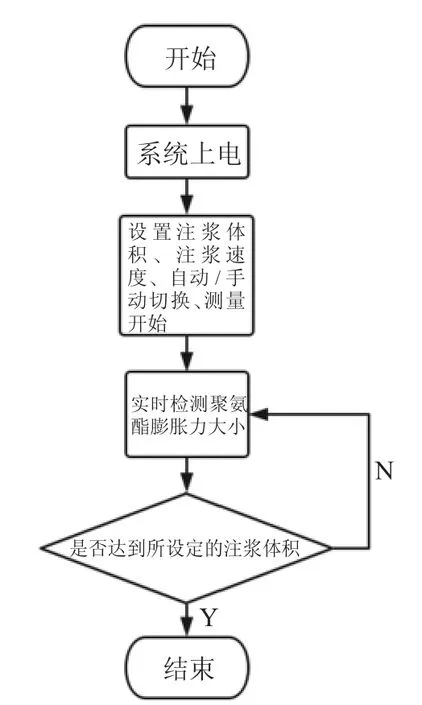

根据硬件设计方案,设计相应的软件,具体软件流程:系统上电,在人机界面中设定注浆体积、注浆速度以及选择手动/自动控制之后开始检测。压力传感器对聚氨酯膨胀力进行实时检测,并将测量所得数据推送到触摸屏上加以实时显示,直至注浆体积达到设定值并反应完全。具体软件系统流程图如图5所示。

图5 控制系统流程图

4 样机及实验

4.1 样机介绍

该装置实物图如图6所示。在呈水平设置的检测平台上,一端为注浆筒,另一端为电机,物料容器的容器活塞杆在物料容器的前端伸出、朝向电机所在一端并沿检测平台的纵向布置;在电机与活塞杆之间设置丝杆螺母传动结构,其中丝杆由电机驱动转动,螺母固联在圆筒体的一端,在圆筒体的另一端与容器活塞杆之间串联设置压力传感器,并由压力传感器检测容器活塞杆所受的拉压力,利用位置传感器检测容器活塞杆的纵向位置。本发明用于聚氨酯定容定量的膨胀力检测,能适合多变容积膨胀力的检测。在所述检测平台上设置纵向导轨,并有滑块与所述纵向导轮滑动配合,设置一对支架对所述圆筒体在两侧以合抱的形式固定夹持,所述支架与滑块固定连接,使圆筒体的纵向移动在所述纵向导轨上获得导向。

图6 样机

4.2 试验

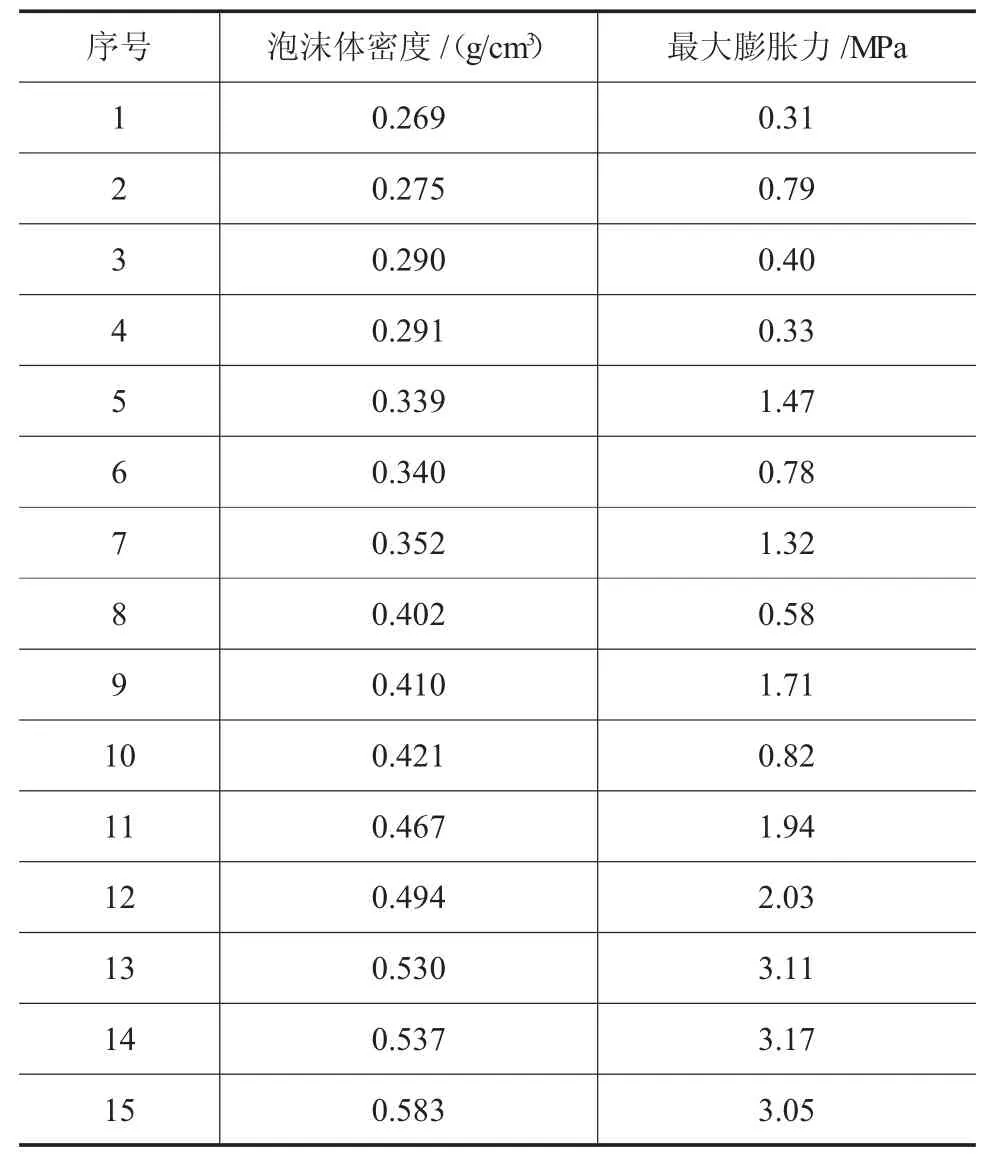

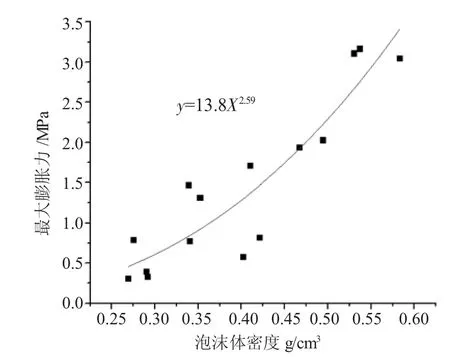

最大膨胀力是聚氨酯材料进行路基修复的一个重要参数。每个试样在膨胀过程结束时,膨胀力都会达到一个最大值。由于注浆容器的体积一定,所以最大膨胀力与注浆量有关,即与凝固泡沫体的密度有关,表1给出了不同凝固体密度与对应的最大膨胀力试验数值。试样的最大膨胀力与试样密度之间的关系曲线如图7所示。意大利Padua大学公布的试验结果为最大膨胀力可达10MPa。本次试验中聚氨酯泡沫体最大密度为0.583g/cm3,最大膨胀力为3.17 MPa。

5 结论

通过大量试验表明,该装置能很好地完成聚氨酯膨胀力检测,可得到如下结论:

(1)该装置能够准确、快速地对不同体积的聚氨酯进行膨胀力检测。

(2)通过试验,能够得到聚氨酯泡沫体密度与最大膨胀力之间的关系,为工程上提供数据支持。

表1 泡沫体密度与对应最大膨胀力

(3)本装置所能测得的最大膨胀力仅为3.17MPa,与意大利Padua大学公布的试验结果仍有较大差距,需要进一步改进。

图7 最大膨胀力与密度的关系