控制与通信网络CC-LINK的应用

倪胜伟,梁和清,吕 阳,陈 林,李胜林

(扬州锻压机床股份有限公司,江苏 扬州 225128)

随着通信技术、控制技术的发展,以及工业现场总线的普及,传统的模拟量技术逐渐被淘汰,取而代之的是更为先进的现场总线控制技术。利用现场总线控制技术架设数字化工厂,对生产品质进行监控的同时,还为管理者的决策提供了必要的参考信息,为进一步提升企业竞争力夯实基础。

1 方案阐述

1.1 系统配置

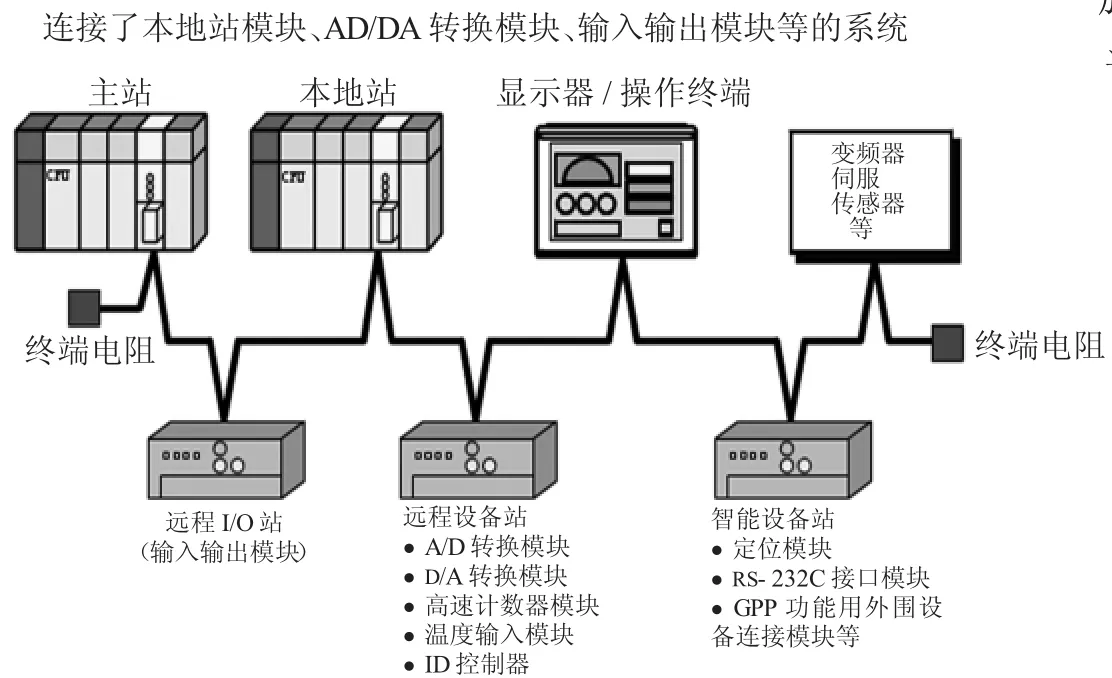

由于现场数据关联着生产品质与上层决策,确保数据的实时性与可靠性成为方案成败的关键指标。CC-Link为面向现场层的网络,不仅通信速度快(最高10Mbps)且产品经过了苛刻的可靠性测试,基于此我们选用了基于CC-Link的现场数据采集方案。PLC采用Q系列基本型CPU-Q00J-S8-SET;CC-Link网络采用主站加本地站的方式(图1),主站与本地站使用模块:QJ161BT11N。

图1 CC-Link网络配置

1.2 系统功能说明

(1)各控制PLC对生产线上各机械手的运转进行控制;

(2)控制PLC将本机的工艺参数、设备状态等现场数据或信息上传至主PLC;

(3)主PLC将各站的数据经由以太网传送到个人PC或服务器;

(4)用户进行数据方位(上位机软件Movicon)。

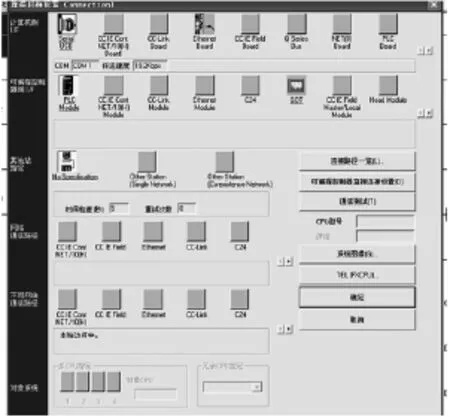

1.3 系统组态(图2)

(1)使用专用的CC-LINK三芯屏蔽电缆,将各分散设备串接起来;

(2)在总线的头/尾端接入终端电阻;

(3)通过模块上的DIP开关设置站好与通信速度;

(4)使用GX-WorkS2软件(以下简称GW2)进行站信息设置。

图2 系统组态

由于CC-Link采用广播轮询的工作方式,总线上不会发生数据拥堵现象。该系统投入运行后受到客户好评,客户在办公室即可了解到现场一线的工作状态,及时对现场进行调配。

2 系统特点

基于CC-Link网络的现场数据采集方案具有如下特点。

2.1 组态简单

(1)将CC-Link电缆直接接入模块的端子台,无需专用工具,由于模块与电缆的接地已进行了集中处理,只要将电缆接入在相应位置,省去配线时电磁干扰处理。

(2)在GW2中即可完成对CC-Link网络参数设置,通过自动刷新方式实现对数据的访问,使用过程中也不需要专业的网络知识。

2.2 系统性能优越

(1)长距离下也实现高速通信,此方案采用156Kbps的通信速度,在此速度下可实现1200M的通信(未加中继);

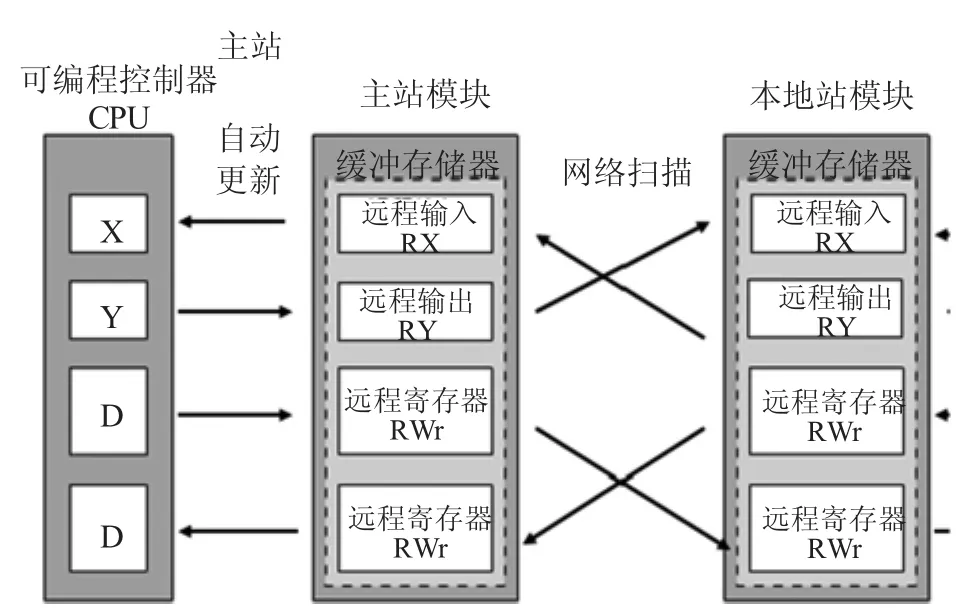

(2)循环通信数据大。CC-Link Ver.2最大链接容量:位数据(RX/RY)各 8192点,字数据(RWr/RWw)各4096字,此系统中各本地站占用4个逻辑站,可实现数据(RX/RY)各128点,字数据(RWr/RWw)16各字的通信(每个逻辑站容量:位数据(RX/RY)各32点,字数据(RWr/RWw)4个字)。

(3)CC-Link总线及模块卓越的抗干扰性:CLPA(CC-Link Partner Association)合作厂商的产品,实施了包括电源噪声测试,线束噪声测试等性能测试。

2.3 维护简单

(1)异常站自动脱离,恢复后自动上线功能;某一从站发生通信异常时,会自动从系统中脱离,而整个系统的其他部分仍保持正常通信。当异常站修复后,自动接入系统中,无需进行重新设置或整个系统重启。

(2)通过GW2在线诊断,即可获得CC-Link出错信息,方便工程人员对故障的及时判断,缩短故障处理时间。

2.4 可适应将来规模的扩展

CC-Link支持预留站功能。在将来扩大生产规模时,设备可直接接入CC-Link总线,无需进行任何改造即可实现新旧设备的互连。

2.5 远程编程功能

该系统配置为主站加从站的方式,由于本地站支持“瞬时传送”功能,所以在任一终端设备,即可实现对所有的设备进行编程和远程监控、调试。如图3所示。

图3 远程编程功能

3 应用体会

随着制造工艺的发展,制造过程中出现了大量的数据,传统的人力处理方式在速度上已无法满足,且难以保证数据的准确性。大量制造数据如无法电子化,也将造成资源的严重浪费,造成制造成本上升,企业竞争力下降。制造业的发展势必越来越离不开工厂FA技术的发展。在使用CC-Link网络时,无需工程人员具有专业的网络知识,仅需在网络参数中设置刷新参数,主站将自动进行软元件状态的刷新,刷新过程如图4所示。

本系统网络仅使用一根CC-Link电缆便可将分散的设备串接在一起,并实现通信功能,相对传统配线方式节省了大量工程施工时间及线材成本。在调试阶段,由于是分散的设备,相隔有一定距离,然而使用该系统的远程编程功能,调试时间也大大缩短。

图4 参数刷新过程

4 结论

综上所述,随着工业4.0的到来,基于开放式现场总线CC-Link现场总线控制技术配以PLC+HMI+PC及工控软件所组成的控制系统,具有先进性、开放性等优点。尤其是与传统的控制方法比,在系统设计、安装调试、维护和扩展上,具有不可比拟的优势。以一体化的网络平台技术为基础,实现了安全、透明、经济的需要。现场总线和工厂网络管理是目前自动化领域发展的主流和热点,相信今后会得到越来越多的应用。