焦炭大料堆取样方法的改进

郑莉,马晓云,吴琨

(宝钢集团八钢公司制造管理部)

1 前言

钢铁企业的规模化生产过程要消耗大量的原燃料资源,原燃料内在质量的判级以及质量指标数据的准确性,不仅是钢铁企业原料采购结算的重要依据,同时也是保障钢铁生产过程稳定运行的重要参考依据。

通常,原燃料质量的判定流程为:取样、制样、化验、出具检测报告。其中,取样过程的规范性、准确性和代表性是质量判定的第一道工序,也是真实反映原燃料质量检测结果的关键前提。为了客观反映原燃料质量,要求原料取样过程中要有代表性,但取样过程往往受多种因素客观的影响。例如,入厂的外购焦炭因堆取料造堆方式的不同,采用同一种取样方法所检测出来的结果也将有很大的差别。

2 八钢焦炭大料堆取样存在问题分析

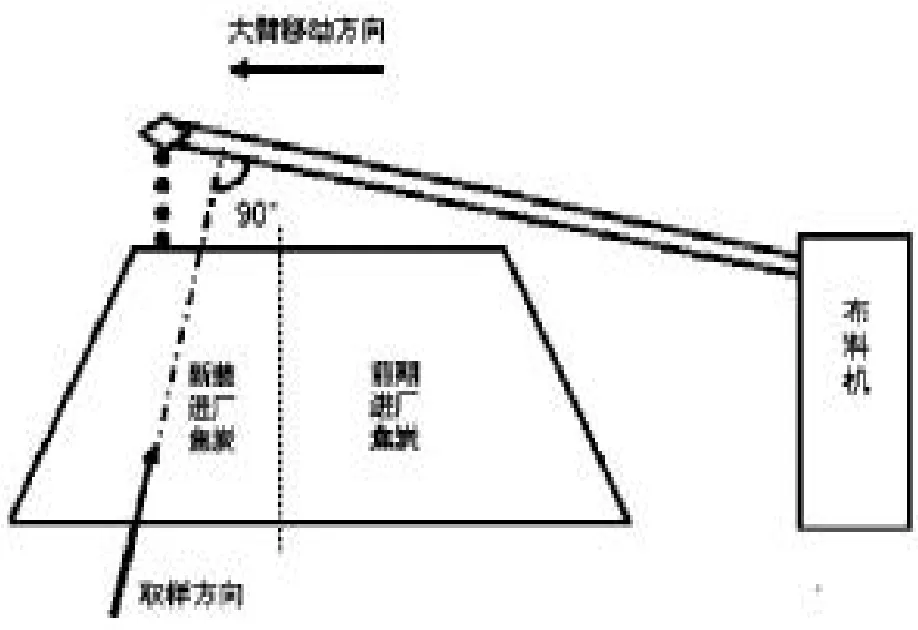

GB/T 1997-2008《焦炭试样的采取和制备》中规定了5种取样方法,分别是皮带运输机上采样、焦仓或漏嘴处采样、装卸大堆上采样、车厢中采样及货船上采样。针对火车运输进厂的焦炭,八钢采取在货场堆放的形式,根据国标要求及八钢火车进厂焦炭采取翻车机的卸料方式,确定了采取焦炭大料堆的取样方法(见图1)。

图1 改进前八钢焦炭大料堆取样示意图

取样点的确认:在焦炭堆前进(或堆取料机前进)方向上,以与堆取料机大臂(大机)垂直的堆面为取样面。

取样方式:在铲车不上焦炭堆且最靠近焦炭堆处,在一次取够样品的前提下所能达到的最高水平面取样,将所取试样倒入取样器内(≥200kg/批)。

取样达到所需重量后,开始进入下道制样工序。

八钢外购焦炭采用火车运输通过翻车机卸料至料场大堆上,在卸料过程中料堆顶部会存在较大面积的粉末聚集区,大颗粒焦炭快速滚动造成料堆中下部存在大颗粒焦炭聚集区。铲车在料堆截面上装取焦炭后再倒入取样器内。铲车采样高度最高在2.5m,在焦炭进厂量少料堆高度在4m时,铲车在料堆截面上所取的焦炭粒度均匀。焦炭大量进厂后料堆高度在8m时,取样的代表性就难以保证,所取焦炭样无法真实反映焦炭粒度情况。

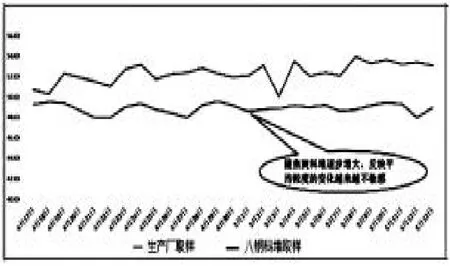

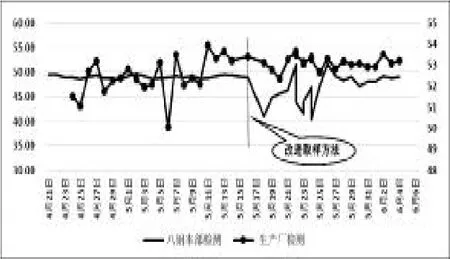

如以八钢外购某厂的焦炭为例:2018年4~6月,因该厂受焦煤资源市场的影响多次调整配煤结构,其焦炭质量有所波动,其抗碎强度指标不够稳定。抗碎强度低的焦炭在倒运过程中易破碎导致沫子量增大。针对该厂焦炭质量的波动,八钢公司也进行了入厂检测。检测结果:4月质量较好,抗碎强度达到86%,焦炭平均粒度为48%(焦炭在+80mm、80~60mm、60~40mm、40~25mm、-25mm 各粒度占比计算出的平均值,平均粒度<48%为不合格品),符合八钢炼铁使用焦炭的指标。但八钢高炉使用一段时间后,反映焦炭沫子量增加,取样结果与现场大料堆从表观看存在较大偏差。为此,八钢调取了该批入厂前焦炭的平均粒度的数据与八钢在焦炭大料堆取料的数据进行对比。见图2。

图2 该生产厂与八钢本部大料堆取样的焦炭平均粒度变化情况

从图2中可看出:该焦炭在2018年4月17日~5月1日期间,八钢本部取样与该生产厂取样的检测结果跟随性较好,基本能够及时反映出该厂焦炭质量的变化情况。但5月1日后随着焦炭料堆的逐步增大,料堆越来越高,取样器难以达到料堆顶部取样,而只能取到沿料堆下部滚落下来的焦炭样,所以,八钢本部焦炭取样的代表性减弱,对入厂焦炭质量的变化越来越不敏感。说明在堆取料机布料所形成的大料堆状态下,现有取样方法不能全面真实地反映出该厂焦炭的质量情况。

3 取样方法的改进与优化

3.1 焦炭大料堆取样方法代表性差的分析

通过对堆取料机布料特点的分析,造成取样代表性差的主要原因是:当八钢进厂焦炭通过堆取料机布料成高度为8m的大料堆后,焦炭料堆从顶部到底部堆高跨度大,且料堆上部的焦炭沫子量大,而下部的多为从上部滚落的大块焦。当用铲车取样时,铲车臂仅能取到2.5m的大块焦炭。因此,也就无法保障所取得的焦炭样具有代表性。

3.2 取样方法的改进和优化

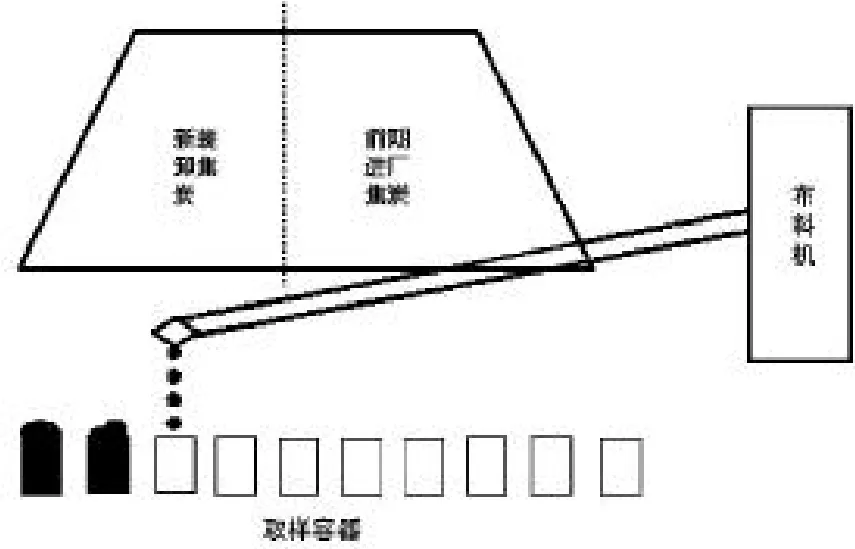

根据火车运输焦炭用堆取料机进行焦炭堆料的特点,为避免大料堆高处取不上料,对取样方式进行了调整改进(见图3)。

图3 改进后取样示意图

焦炭到厂后,质检人员先确认焦炭卸料时间和地点,并将取样容器依次排成一条直线(间隔50cm),由炼铁现场收料人员通知取料机操作人员降低大臂高度至距离地面1~1.5m处,按直线方式将焦炭卸至所有取样器内。若取样器内焦炭未装满,则重复该取样过程。若取样器内的焦炭已装满,则通知堆取料机操作人员调整大臂方向,绕开取样器继续布料,取样器内焦炭送回检验室开展粒度检测的测定。

4 效果对比与评价

自2018年5月17日开始,对该进厂的焦炭按改进后的取样方法进行了跟踪,并把该厂同一批焦炭的检测结果与该批到达八钢堆料后的取样结果进行了分析对比。见图4。

图4 改进取样方法前后,该厂焦炭平均粒度符合性对比图

通过图4可看出,在八钢本部的该厂焦炭按原取样方法取样,其焦炭平均粒度的变化很小,在厂区取样的焦炭粒度发生波动时,本部取样的结果对该焦炭质量的变化波动反映不敏感,与该生产厂取样结果没有很好的对应性。5月17日,通过调查分析,改进了进厂大堆料的取样方法后,分别取样后的焦炭平均粒度的符合性明显好转。也为该厂及时调整生产工艺,更好地配合八钢本部炼铁生产提供了及时有效的参考数据。

5 结束语

钢铁企业中,原燃料取样方法的代表性和准确性是获得关键参考数据的重要技术手段。不同物料状态因地域、堆料方式等的不同,取样方法的选择应具有针对性。

(1)针对大料堆因料堆高度的原因,采用常规的布料取样方法在实际生产过程中的可操作性难以实现,应该调整思路,寻找更适合于生产实际的、安全、有效的取样方法。

(2)采用在堆取料机下方布置取样器的方法,能够避开料堆堆高的问题,并且取样代表性显著增强,能够及时、准确地反映原料质量的波动状况,是一项简单、易行的新方法,为解决以往大料堆取样存在问题,提供了更为有效的技术手段。