八钢中厚板机组轧制3100mm宽幅桥梁钢生产实践

朱豪,赵虎,孔鹏,闫梦江

(新疆八一钢铁股份有限公司)

1 前言

2016年10月,新疆首座双层钢结构大桥头屯河景观大桥工程正式动工,头屯河景观大桥订购桥梁钢合同共2.8万t,八钢中厚板4200/3500机组,精轧辊身长度为3.5m,轧制毛边为3.3m,合同中3080~3100mm极限规格合同约4500t,超过了八钢中厚板极限宽度生产范围。确定合同明细后,为完成合同要求,八钢中厚板分厂立即进入研发准备,制定工艺方案和生产方案。并就生产难点问题联合相关单位开展重点研究分析,通过对生产线设备条件的确认、调整和反复多次的试制,成功轧成了3100mm极限宽幅Q345qE/Z25桥梁钢。

2 轧制工艺控制难点

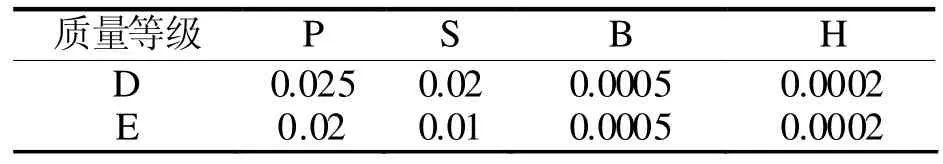

本次合同要求按2015年新的桥梁钢国家标准生产,各项机械性能标准较结构钢更严格,根据GB/T 714-2015,要求B含量≤0.0005%,冲击功>120kV2/J,具体标准见表 1、2。

表1 桥梁钢各项性能标准

表2 桥梁钢化学成分要求(最大值) ω,%

桥梁钢采用GB/T 714-2015新标准后,生产难点在于低温冲击性能的稳定性控制。结合本次合同中3000mm以上极限宽度的钢板订货量较大的情况,轧制过程控制和板形控制也是难点之一;同时宽幅钢板也增加了控制低温冲击性能难度。

(1)超宽板轧制负荷大,本次合同厚规格钢板需要采用“板坯低温加热、低温大压下量轧制”的方式来保证低温冲击性能,粗轧阶段受轧机能力限制,轧制模型规程设定时会增加轧制道次,从而降低粗轧阶段道次压下率,影响粗轧阶段大压下率晶粒破碎效果;同时宽钢板与窄钢板相比轧制过程温降大,增加了精轧末几道次轧制负荷,在批量轧制中容易造成轧机负荷,影响精轧阶段末三道次累计压下率。

(2)合同要求的宽钢板桶型较大,轧件热态毛边宽度达到3300mm,接近八钢中厚板机组的设备能力上限,突破中厚板历史轧制宽度,轧制风险增加,易出现轧废、挂框等情况。因此生产极限宽幅钢板之前需对全线辊道护板检查校正,轧机窗口精度调整,同时做好轧制异常的应急预案。

(3)现阶段合同机构中,2500mm宽度以上的合同量少,难以按照轧制计划规程中宽度过渡的桶形原则来编排轧制计划,生产轧制时宽度反跳会增加钢板板形的控制和生产组织的难度。

(4)八钢中厚板用于矫直宽厚板的热矫直机辊系仅有一套,且矫直机内部支撑辊老化严重,连续批量生产中易发生支撑辊轴承断裂,造成工作辊划伤,影响成品钢板表面质量和矫直效果。

3 工艺方案及生产控制要点

Q345qE桥梁钢抗拉强度、冲击韧性要求要高于Q345E级别钢板。本次生产Q345qE采用IL5811A1出钢记号,有Z向要求的Q345qEZ25采用IL5811A5出钢记号。IL5811A1出钢记号主要添加Nb、Ti等合金元素,IL5811A5出钢记号主要添加Nb、Ti、Ni等合金元素。

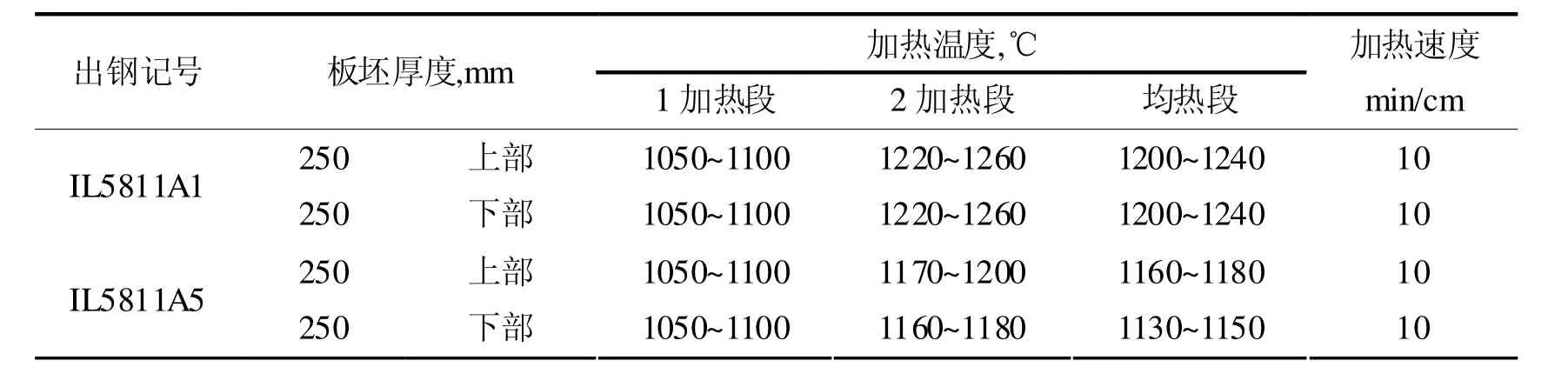

3.1 加热工艺要求

加热时,为了保证有足够的铌固溶到奥氏体中,又不能使加热后板坯奥氏体晶粒过分粗大。通过经验公式计算Nb的固溶温度需控制在1100~1140℃,因此,将Q345qEZ25的加热温度确定为1160~1200℃,以保证微合金元素充分固溶到奥氏体中,且奥氏体晶粒不会发生异常长大。具体加热工艺见表3。

表3 加热工艺参数

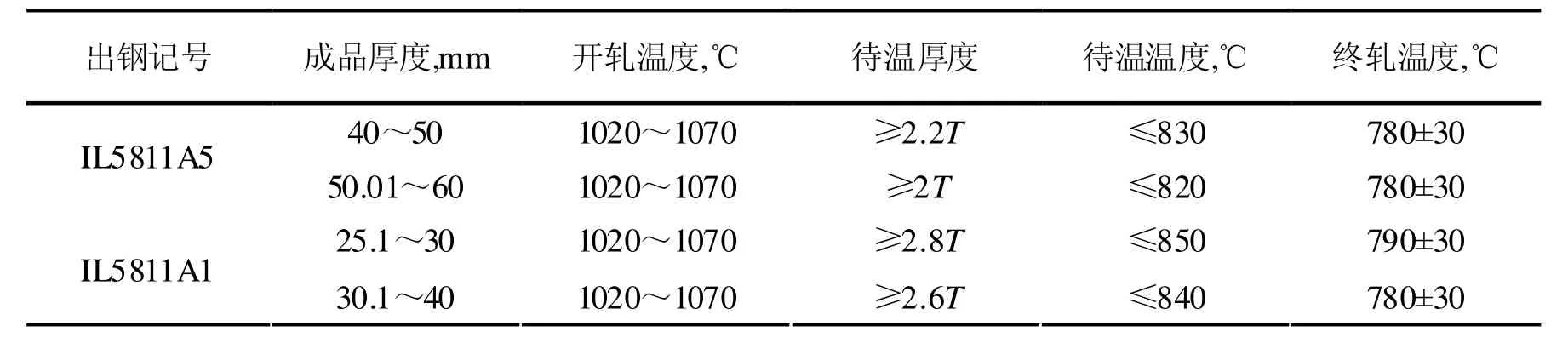

3.2 轧制工艺

轧制工艺主要采取低温轧制技术,充分细化组织晶粒。在粗轧阶段,转钢后需采用较大的道次压下量,充分破碎奥氏体原始晶粒,变形渗透至板坯心部,单道次压下率控制在15%~22%。Q345qEZ25精轧阶段的开轧温度设定为820℃,待温后累计压下率>50%,以细化晶粒提高钢板的强度和韧性;终轧温度设定为770℃,控制较低的终轧温度可以让奥氏体相变后获得的铁素体组织晶粒尺寸细小。具体轧制工艺见表4。

表4 轧制工艺参数

3.3 生产过程控制要点

3.3.1 坯料装炉及加热

板坯严格管控尺寸精度,长度公差0~+30mm,宽度-10~+15mm,板坯厚度246±2mm,超出公差要求的板坯禁止入炉。定尺坯必须将毛刺清理干净,防止压入钢板表面。板坯上料和装出炉时,要核对出钢记号、钢种、成分、板坯号、数量、三维尺寸及外观质量,符合质量要求的方可生产。加热工艺参数严格执行相应钢种的工艺要求,保证加热时间和均热时间,均匀出钢,提前10块控制出钢节奏。

3.3.2 粗轧操作要点

开轧温度按1020~1070℃设定,开轧前确认板坯尺寸、待温厚度、待温温度、终轧温度、道次压下量等符合工艺要求;推床检测的坯料尺寸值与计划值偏差宽度超过50mm或长度超过100mm的应回炉;轧制过程中,根据各道次钢板对中情况,咬钢前人工干预推床,板坯对中后自动咬钢轧制,防止出现角轧;中间坯宽度按3280~3320mm控制,根据测宽仪、推床、热矫等测量值调整,保证钢板宽度切边量为70~100mm。

3.3.1 精轧操作要点

中间坯宽度大于3320mm以及中间坯出现镰刀弯都必须停止轧制。轧制规程预算轧制力大于45000 kN或轧制力矩大于3450kNm,钢板改规轧制。轧机冷却水按40%~50%开度控制,先开到120%再调小。开轧后第1道次和第3道次除鳞,厚度小于20mm后禁止除鳞。开轧温度和终轧温度按高温计实测值控制,优先保证终轧温度;轧制过程中,根据各道次钢板对中情况,增加一次咬钢前人工干预推床,板坯对中后自动咬钢轧制。

3.3.2 矫直操作要点

矫直前,根据精轧机后在线X射线测厚仪测量钢板厚度数据设定矫直机辊缝。热矫矫直温度500~800℃,矫直1~3道次,按照矫直板形和压力设定道次压下量。在热矫直机后进行钢板描号,手工测量并记录每块钢板的厚度和头部、中部、尾部宽度。

3.3.3 精整操作要点

钢板在冷床上不许静止不动,必须连续运行或摆动冷却。下冷床温度要小于200℃。翻板机操作时,控制好速度和钢板位置,防止钢板甩出或变形。在检查台架上检查下表质量,缺陷修磨干净,无法修磨的要标注并要求剪切干净。双边剪复验每张钢板的剪切宽度放尺量,确认无异议后方可剪切,保证边部缺陷剪切干净。

4 生产试制过程

4.1 加热实绩

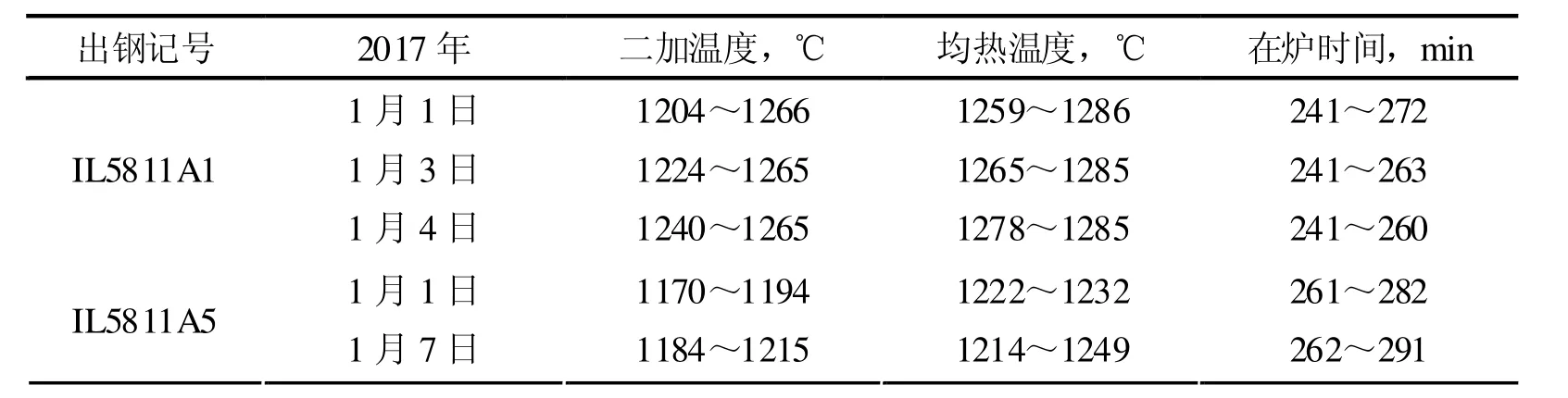

采用IL5811A1轧制Q345qE钢,采用IL5811A5轧制Q345qEZ25钢,现场实际钢温曲线正常,加热过程数据统计见表5。

表5 加热实绩统计

4.2 轧制实绩

此次轧制桥梁钢采用的是“低温加热、低温轧制”的工艺设计原则,轧制过程控制参数见表4。待温厚度和终轧温度按照工艺方案执行,轧制过程稳定,且过程控制参数均在工艺要求范围内,轧制实绩统计见表6。

表6 轧制实绩统计(2017年)

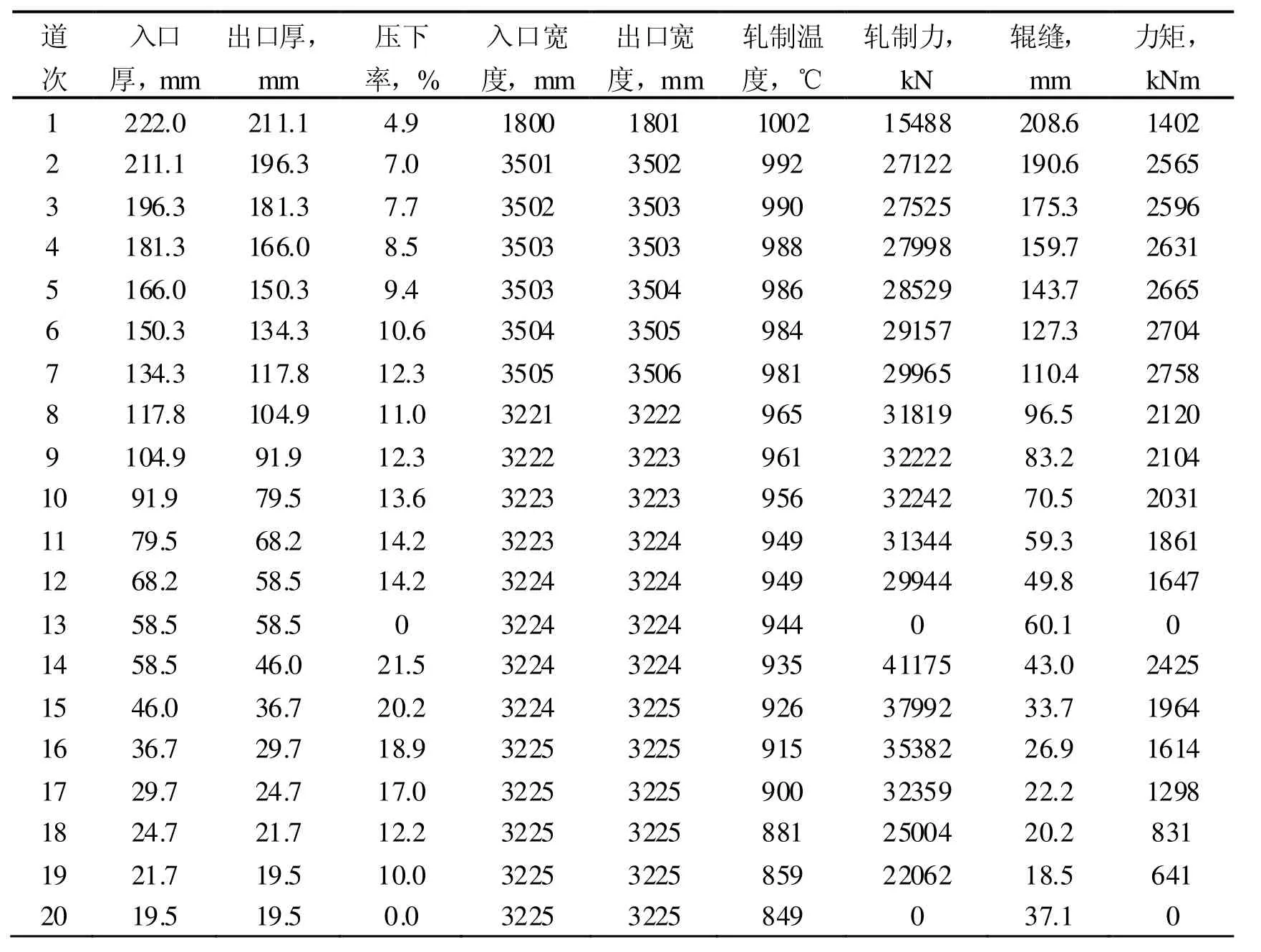

4.3 轧制规程

轧制压下规程设定时需要避免粗轧阶段出现连续小道次变形,另外为保证精轧阶段的板形平直,精轧阶段采用低速匀速轧制。轧制规程如表7所示。粗轧阶段压下率5%~15%,精轧机段末三道累积压下率38.5%,均符合工艺要求。为减小轧件桶型导致轧制宽度过宽造成的风险,板坯长度为3120~3130mm的板坯,粗轧改为全横轧制模式生产。

4.4 力学性能情况

统计本次轧制极限宽度桥梁钢的力学性能情况见表8,各项指标均达到桥梁钢国家标准要求。

表7 B6C09093000,20*3100轧制测试预计算规程

表8 性能实绩统计

5 结束语

本次桥梁钢极限规格拓展生产过程受控,各项性能满足使用要求,圆满完成了工程的材料供应。但是,在轧制3100mm宽幅桥梁钢的过程中暴露出了一些问题,需在后续过程中进行优化和改进。

5.1 生产节奏的影响

由于轧制桥梁钢采用的是“低温加热、低温轧制”的工艺设计原则,轧制桥梁钢时为保证低温,精轧机前待温时间长(45mm待温将近600s),双炉小时块数相比正常轧制降低14%。如何优化极限宽厚板的生产组织是下一步需要思考的问题。

5.2 表面质量

本次生产的45mm厚板Q345qEZ25将所有板坯进行上下表面进行火焰清理,逐张检验合格后再入炉生产。偶尔会出现钢板表面裂纹,针对这一问题有待进一步研究。

5.3 低温冲击性能稳定性

45mm厚度规格发生两批次冲击预警。由于钢板轧制宽度达到宽度极限,轧制负荷大,存在粗轧阶段转钢后道次压下率达不到15%的情况,变形未能渗透到心部,造成晶粒不均匀的现象,对低温冲击性有一定影响。在设备能力达到极限的情况下,轧制工艺从提高精轧阶段累计压下量,细化晶粒来提高强度;同时,加强连铸过程控制,降低偏析和夹杂物来提高低温冲击性能。