冷轧单机架轧机自动控制系统优化

孙凯

(山信软件莱芜自动化分公司,山东莱芜,271104)

1 冷轧单机架轧机自动控制系统概述

在冷轧带钢生产的时候,单机架轧机的生产较为灵活,而且投资相对较小,品种规格可以快速变换,具有较高的附加值,而且能够对个性化的用户需求进行满足,具有众多优点,但是相比于冷连轧机组连续轧制,单机架轧机的第1到4轧制需要穿带,另外,经过每一道工序的过程中,都需要进行启动,接着进行加速,然后保持匀速的状态,最后减速到停机的整个非稳态轧制,这就造成穿带启动,接着加速,然后甩尾,最后减速等过程,时间较长,另外轧制的过程中需要不断变化条件,造成带钢成材率不高,而且生产过程中无法长期处于稳定状态等。

由于在研发和工程实践中,没有充分重视单机架冷轧机控制系统,有些板型和厚度的控制精度无法达到当前客户的具体要求。

在解决单机架冷轧机的带钢头尾超差、板形控制精度以及带钢本体厚度方面应用了自动控制技术,冷轧带钢的成材率和产品质量进一步加强,对自动化系统进行完善,是确保整个生产质量的重要因素,系统主要通过基础自动化控制系统,过程自动化控制系统以及人机界面三个部分组成,并且对生产管理自动化系统的接口进行了预留。

2 冷轧单机架轧机自动控制系统故障

2.1 工程概况

某单机架六辊可逆冷轧机的产能的可以达到20万吨,其最大轧制力可以达到19450千牛,主要使用的是芬兰的传动控制系统,并且与西门子的传动控制系统相结合,然而与国外引进的技术相比,其控制系统并不成熟,在安装精度和质量方面无法达到要求,造成故障率居高不下,出现了很多问题.可以发现,依照故障类型进行统计出现了DP故障一次,由于很难查找相关的原因,造成误时时间较长。而出现HGC的概率较高,而且误时时间较长,在整个误时时长当中达到了12%,传感器类故障以及接近开关类故障出现的频次也较高,而且具有较长的总误时时间,损坏率较高,损坏率分别达到了21%以及12%,这会造成很大的经济损失,另外,在测厚仪方面的误时时间达到11%。

2.2 故障频发原因

2.2.1 HGC系统运行环境差,突发故障多

单机架HGC控制系统主要在轧机牌坊的底部安装,另外,由于长期受到乳化液的冲刷,伺服器、压力传感器等控制元件在使用的过程中出现一定的故障,造成伺服阀和压力传感器在接口的地方出现了断路或短路等诸多问题,导致断带或者元件损坏,每次在处理故障的过程中需要消耗大量的时间,但此物时甚至可以超过8个小时对生产的连续性造成了非常严重的损失。

2.2.2 DP通讯故障没有相应的报警诊断信息

单机架轧机通过西门子profibus-dp现场总线控制,通讯的过程中出现较多的过程,而且网络链路较长,在产生故障之后无法及时的对系统进行检测,轧机还会继续轧钢,造成参数无法控制而导致钢厚度出现波动,甚至产生断代的问题,由于现场站点较多,无法很好的诊断通讯故障,特别是时断时通的状态更是无法对故障进行排除,严重的影响了设备的维护,由于出现故障隐患,在操作的过程中无法提速生产,造成生产的节奏被严重的破坏。

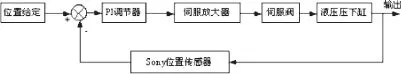

图1 HGC位置控制框图

2.2.3 程序控制不合理问题

由于无法合理的对程序进行控制,严重的损坏了设备,甚至造成停机断代的问题,单机架轧机在设备控制方面相对比较简单,主要是单开关电磁阀,但是在控制的过程中无法提高精度,在设备的准确定位方面出现了较多的问题,往往会产生液压缸内些或者管路漏油等,造成导板台无法到位或者出现自行滑落等情况,无法达到设定的张力,另外加送辊液压马达也会出现损坏等问题,造成生产节奏被破坏。

3 冷轧单机架轧机自动控制系统优化措施及效果

3.1 HGC控制系统优化

因为上压式轧机液压HGC缸在乳化液蒸气环境当中长期运行,往往会产生伺服阀和压力传感器出现故障,甚至造成断带等问题。在出现故障之后,平均误时时间超过了四个小时,在轧制的过程中,操作人员由于担心会出现断带等问题而无法大胆的提速,往往将速度控制在300m/min,对单机架轧机的产能产生了严重的影响,如果能够让HGC动态响应功能的测试得以实现,就可以通过测试曲线来对HGC出现的问题进行判断,让故障查找时间缩短,让故障判断准行大幅提高,所以在优化的过程中选择以下两个方法。

3.1.1 对元件保护

因为HGC控制系统的伺服阀、压力传感器等元件的中间接电箱在轧机牌坊下立柱安装和乳化液收集槽相连,所以在轧制的过程中,高温乳化液层就会向接线箱当中渗入造成短路等问题,严重了还会将压力传感器烧坏,所以需要转移接线箱的位置,移至牌坊的反面,伺服阀使用航空插头,由于期长期受到乳化液的侵蚀而出现了开焊等问题,损坏之后多次进行焊接之后,直到无法使用,所以一定要对接头进行更换使用,安全防护等级更高的接口设备。

3.1.2 动态响应测试功能的实现

为了更好的对液压缸的动作的过程中实施以及伺服阀的相对情况进行测试,需要在辊缝处进行一个方波和正弦波的附加供奉值的叠加,通过方波来对液压缸的响应速度进行检测,通过正弦波对伺服,以及磁尺的动态性能进行检测,可以将磁尺和伺服阀的运行状况进行有效的检测。

3.2 DP网络诊断功能开发

TCS系统和传动系统,DP网络诊断功能开发单机架现场,TCS系统和传动系统通过DP网络连接各个从站到TDC当中一共设置了37个从站,另外通过CFC的语言进行编程,通过DPDIAG块对主站状态进行读取,并且了解从站丢站等功能,对数据传输丢失情况进行诊断,可以通过网络监控各个从站,如果从站当中产生故障,可以从主战当中将从站立状态读取出来,并且进行相应丢站报警,让故障的系统停车,并且在hmi画面上将该站点设置为红色。乳化液介质系统DP网络诊断功能,通过开发单机架乳化液介质系统使用,西门子的PLC对其进行控制,共设置了子站五个,主要包含了稀油润滑智能从站。这些从站在个地下油库分布,如果产生通信故障,则无法对其进行很快的查找,通过相关的编程软件的SFC51功能块,将主站cpu当中的系统状态信息读取,对从站是否进行通信或者通信是否出现超时等问题进行判断,将相应的结果发送给db82。另外,将故障停车的条件与系统相连。

3.3 控制元件改造

3.3.1 程序优化

无法优化导板台的位置,由于导板台还在轧制的过程中下落丢信号的问题比较严重,可以通过复位命令保持导板台抬起时的抬起命令,如果电磁阀得电,这下落的过程中保持下落的命令,电磁阀一直得电,就可以防止在轧制的过程中出现信号丢失的问题而产生停车等情况。

加强主电机润滑系统保护联锁的控制,由于主电机稀油润滑无法进行检测,如果出现缺油的问题,可能会造成减速箱烧毁等后果,而通过油流检测开关的设置,可以将这个信号作为故障停车的一个重要条件,在系统当中接入,如果出现油流信号丢失等问题,系统就立刻将报警信号发送出来,并且,让全线处于故障停车的状态。

3.3.2 液压马达控制的改造

单机架入口液压马达在甩尾或者穿带的过程中会落下,与导向辊的速度进行旋转,并且起到带头引导作用,然后在原有设计的过程中,通过电磁开关法对其进行驱动,无法提高精度,马达的速度无法准确的进行调节,通常条件下,甩尾和穿带的速度控制在40m/min以及15m/min,在驱动马达的过程中,一直根据最大速度进行驱动,会与带钢之间进行摩擦,而导致马达被烧毁,为了让设备的损坏的情况得到控制,在控制马达的过程中使用比例阀进行控制,在甩尾和穿带的过程中,通过不同的速度和匹配带钢的速度,让使用寿命延长。

3.4 HMI画面优化

通过新加分页功能,对画面布局进行优化,让信息显示量增大的条件下,让画面点减少,让操作人员更关心的弯辊力、辊缝、轧制力、厚度等问题处于明显的位置,进一步优化与工艺条件有影响的操作,在画面进行切换的条件下,进一步显示下拉菜单,通过新加判断的画面,让操作人员更好的判断各个条件。