PDCA循环提高福建LNG储罐项目X7Ni9钢板焊接通过率

蔡常青,任 珂,许 杰

(1.中海福建天然气有限责任公司,福建 莆田 351158;2中海油石化工程有限公司,山东 济南 250101)

PDCA循环又叫质量环,是管理学中的一个常见模型,PDCA是英语单词Plan(计划)、Do(执行)、Check(检查)和Action(纠正)的第一个字母,PDCA循环就是按照这样的顺序进行质量管理,并且循环不止地进行下去的科学程序。本文即使用PDCA循环方法提高X7Ni9钢板的焊接通过率。

1 现状调查

福建LNG接收站5#、6#储罐工程项目主要包括两个16万方的全容LNG储罐,X7Ni9钢板的焊接施工是项目的关键路径,其中单个储罐二次底焊道长度2065m、内罐底板焊道长度2028m、内罐壁板11圈,焊道共计3487m。项目要求2018年7月6日内罐壁板焊接完成,总工程量大,工期紧张,现场施工交叉作业繁多,要求组织设计、施工方案、工序衔接、无损检测实现最优化管理,推动项目顺利实施。

本项目6#罐二次底环板施工过程中,多次发现焊接过程中存在磁偏吹现象,焊道多出现焊缝厚度过大、咬边、塌陷等缺陷,外观合格的焊道射线检测结果显示气孔均匀分布的孔隙度超标、部分伴有微细裂纹缺陷。自2017年1月15日X7Ni9钢板二次底环板对接焊缝焊接开始,2月2日全部35道对接焊缝完成,日均完成二次底对接焊缝3.4m。射线检测共拍片211张,返修19张,一次合格率仅为91%,距离施工质量要求:NDT检验RT一次合格率≥98% 相差甚远,对保证工程一次交付合格率产生极大影响。

2 影响因素分析

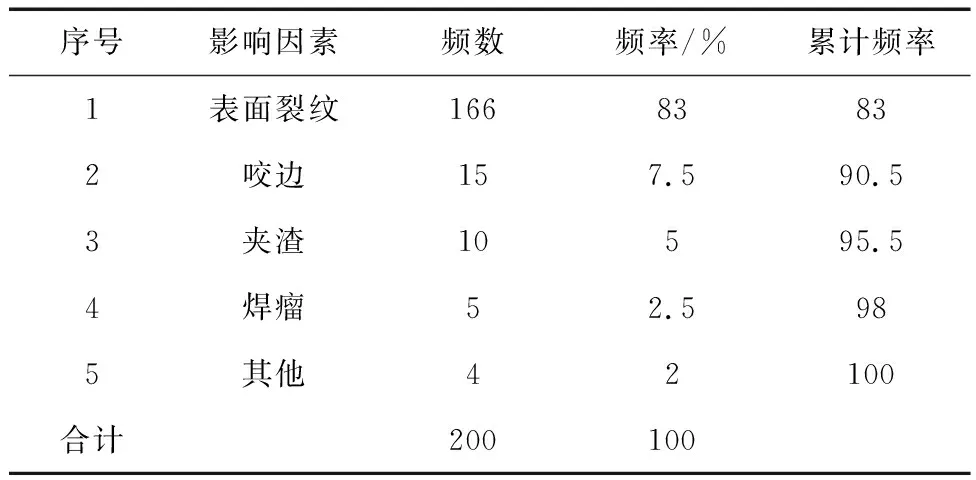

依据项目焊接施工的特点,结合现场实际情况,对检测不通过的200条焊缝不合格原因进行逐一排查,结果如表1。

表1 焊缝不合格原因

从结果可知:表面裂纹是焊接通过率低的主要矛盾。

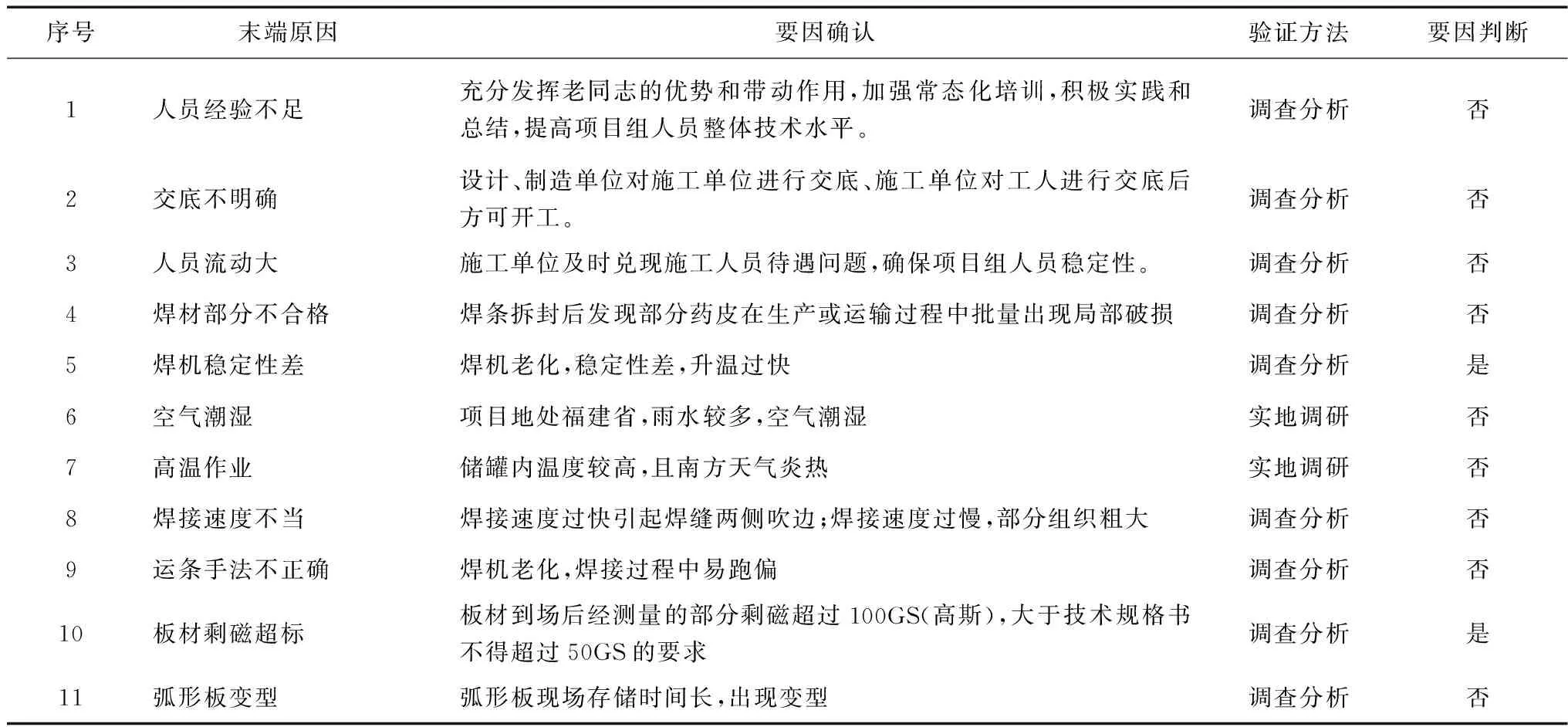

3 要因确认

项目组针对引起“表面裂纹”的11个末端因素进行逐条整理、分析、讨论确认,制定了详细的要因确认分析表,从中确定出2个主要原因,如表2所示。

表2 要因确认分析表

4 制定对策

根据原因分析确定出主要原因后,按照5W1H的要求,经过多次讨论,根据每个要因的现状制定了对策及要达到的目标,确定了实施措施、地点和完成时间。绘制了对策表,如表3所示。

表3 对策表

5 组织实施

根据上述要因分析,项目组以解决上述问题为目标,组织实施了多项对策。

5.1 消除焊机稳定性差对焊接的影响

本项目内罐壁板第一圈至第九圈环向焊缝均为埋弧自动焊,特征为生产效率高、劳动条件好,如果自动焊接过程中焊机性能不稳定将直接影响焊接质量。所有焊机在焊接前需进行调试实验,焊机挂上壁板后开启手动档,测试焊机在壁板上的自由行走状况。控制好焊丝伸出长度调节焊丝与焊缝的间距及角度,焊接前使用激光辅助定位装置,调整焊机机头并保证焊机机头行走的路径与焊缝保持平行,防止焊接过程中跑偏。

项目建立焊机操作和使用制度,实行定机、定岗、定责任人,落实现场焊机机长责任制。焊接操作人员持证上岗,焊机操作人员与焊机处于对应关系,严禁非本机操作人员操作设备。严格按照WPS中的焊接参数进行施焊,焊接过程中随时观察行走速度、电流表、电压表的读数和机头的行走路径并随时调整,以保证工艺参数的匹配和防止焊偏。停止焊接时,按动停止按钮分两步:第一步先按一半,这时不要松手,使焊丝停止送进而电流仍在燃烧一段时间填满弧坑后,再将按钮按到底。此时焊接焊机停止、焊接电源切断。

5.2 消除钢板剩磁超标对焊接的不利影响

把X7Ni9钢板剩磁强度列为主要质量控制点,控制钢板出厂剩余磁场强度不大于30Gs,钢板进场验收时每张钢板都要进行剩磁检查,在进行剩磁检查时沿着钢板的四边进行(应至少检查钢板的四角以及两侧表面),检查的位置有钢板上下表面各4处最尖的位置、钢板最尖端部位沿钢板表面对角线10mm位置和钢板尖端部位沿钢板长度宽度方向800mm的位置。

交货状态下(钢板运至项目安装现场)的磁性残留最大值不应超过50 Gs,并做好剩磁的测量记录。

钢板的卸车不能用电磁铁吊装,本项目采用鞍钢提供的同材质的专用吊具,避免磁性二次污染。

钢板的存放划定专属区域,专属区域远离高压电和高压电气设备,远离于其他可能影响剩磁水平的环境,专属区域四周设置维护和拉警戒线。

鞍钢拥有X7Ni9钢板消磁处理的专利技术,焊接前如果X7Ni9钢板剩磁过高通知鞍钢安排技术人员进行现场消磁处理,直至剩磁达标方可进行焊接使用。

6 效果检查

经过比较分析,实施策略前焊接通过率为不足91%,策略实施后一次合格率达到98.5%以上。通过率高于98%,满足项目焊接质量要求,达到预期目的。

7 巩固措施及标准化

通过PDCA循环法,解决了复杂施焊条件下的焊接通过率低的技术问题,补充完善了《焊接施工技术方案》指导焊接施工,在进度计划内完成了剩余焊接施工。

焊接施工完成后,编制了《福建LNG接收站项目5#、6#储罐焊接施工总结》,并纳入福建LNG项目5#、6#储罐工程项目管理程序,为今后类似施工技术提供借鉴和技术参考。