深部采区低渗透性煤层CO2致裂增透试验研究

任云峰

(山西煤炭进出口集团科学技术研究院有限公司,山西 太原 030006)

随着国内煤炭资源井工开采强度及开采深度的增加,深部开采区域地质条件越来越复杂。逐步转为高瓦斯低渗透性煤层开采,而深部高瓦斯低渗透煤层普遍存在抽采瓦斯效果差、施工周期长、抽采浓度低、钻孔流量小等问题。相关研究表明,针对高瓦斯低渗透性煤层的赋存条件,增加煤层透气性是矿井安全高效开采的关键手段[1-3]。国内外很多学者在煤层增透方面做了大量研究工作,形成了一批重大科研成果。主要有密集钻孔法、高压注水、水力致裂、水力割缝、高压脉冲水射流等多种卸压增透方法[4-9]。以上增透方法在简单地质条件下试验效果较好,而复杂地质条件下应用效果欠佳。近年来,很多学者研究了CO2煤层致裂技术[10-13]。但是CO2相变致裂技术在深部采区低渗透性煤层的现场施工应用上,没有形成可靠稳定成型的配套技术。深部采区高瓦斯低渗透煤层常规增透技术的抽采瓦斯抽采效果差、施工周期长、抽采浓度低、钻孔流量小。因此,研究CO2相变致裂增透技术在深部采区现场应用具有十分重要的意义。本文针对以上情况,结合CO2相变致裂增透机理等理论分析,通过现场试验,效果良好,保障了深部采区低渗透性煤层安全高效开采。

1 CO2增透机理

1.1 基本理论

根据Griffith提出的能量法可知,如果裂纹扩散过程中应变能量大于材料的阻力时,材料中的裂纹开始失稳扩散[14]。裂纹尺寸和材料断裂强度的关系式为:

(1)

在断裂力学的基础上,通过研究钻孔内CO2相变致裂的受力特点,分析了缝隙尖端受力情况,得出了CO2相变致裂缝隙起裂的压力表达式为[15]:

(2)

式中,J为起裂压力;σ为裂纹失稳断裂的应力临界值;γ为裂纹尖端失稳时的表面能;E为煤体的弹性模量;α为裂纹的长度;v为泊松比;σx,σy为尖端水平和垂直压力;pn为气体压力。

根据以上得出的CO2相变致裂缝隙起裂表达式可知,致裂钻孔在CO2高压气体相变的作用下,钻孔表面首先发生起裂,然后在高压气体的作用下,气体在裂隙内部流动。当产生新的裂隙后,高压气体沿着该弱面向下一个弱面流动,循环往复,形成了钻孔内部煤层压裂的裂隙状态。

1.2 CO2增透机理分析

CO2相变致裂增透技术是利用液态CO2在致裂器中瞬间受热爆破产生的气体膨胀(约600倍),从而形成的孔内120MPa高压气体将剪切片冲破,高压 CO2气体瞬间从释放管喷出,利用喷出的高压气体瞬间膨胀作用,使其介质破裂,从而达到物理劈裂的目的。对其产生的裂纹分析可知,当裂纹驱动能达到一定数值,即起裂压力(J)时,裂纹开始稳定延伸,在CO2致裂过程中气体的膨胀产生的压力作用下,裂纹开始失稳扩展,并在四周煤层进一步延伸和发展,形成一个相互交替的蛛网式的联通网络,增加了煤层的透气性和可抽性。

由于气体膨胀产生的压力影响,煤层内部的应力急剧变化,形成集中应力并向四周放射性扩散,大量的裂纹的形成致使煤层钻孔周围的应力降低,形成了钻孔周围的泄压区,从而改善了深部采区煤体的透气性。

1.3 CO2增透工艺

CO2致裂增透系统装置按先后顺序分为可控引发系统、热反应材料等。工艺主要由主管、充气阀、泄能阀、发热装置和电极引出体等5个部分构成。系统组装完成后,通过气体增压泵向储液管内部充入液态的CO2气体,并维持储液管内液态CO2压力为8~10MPa;测量电路导通后,用矿用低压(9V)起爆器启动致裂装置,起爆致裂后观测孔内瓦斯压力情况,气体的保压时间一般维持15min左右。

为避免煤层中钻孔塌孔,钻孔中全孔下筛管,起钻时缓慢退出导通杆、储液管与释放管,并采用囊袋式封孔器注浆封孔,连接永久抽采管路进行抽采。

2 工业性试验

2.1 试验现场

试验区域11403工作面,5号煤层底板标高+235~+264m,煤层垂直埋深689~715m,原始瓦斯含量8.6~9.8m3/t,平均瓦斯含量9.2m3/t,最大瓦斯压力1.86MPa。透气性系数λ为0.0211m2·(MPa2·d)-1,坚固性系数f为0.41。煤层结构较为复杂,夹矸3~4层,单层夹矸最大厚度为0.56m。平均煤厚为6.6m,切眼处煤层最厚为7.1m。煤的破坏类型为Ⅲ型。区内构造主要为正断层和派生小断层,地质构造复杂程度属于复杂类型,根据以往抽采情况,该区域普通抽采钻孔抽采瓦斯效果不理想。

2.2 试验方案及钻孔布置

本次选取11403工作面作为CO2增透煤层技术试验方案地,采用原有施工的瓦斯钻孔进行试验,其中钻孔分为致裂钻孔,对比钻孔两组,形成CO2致裂钻孔试验的初步方案。

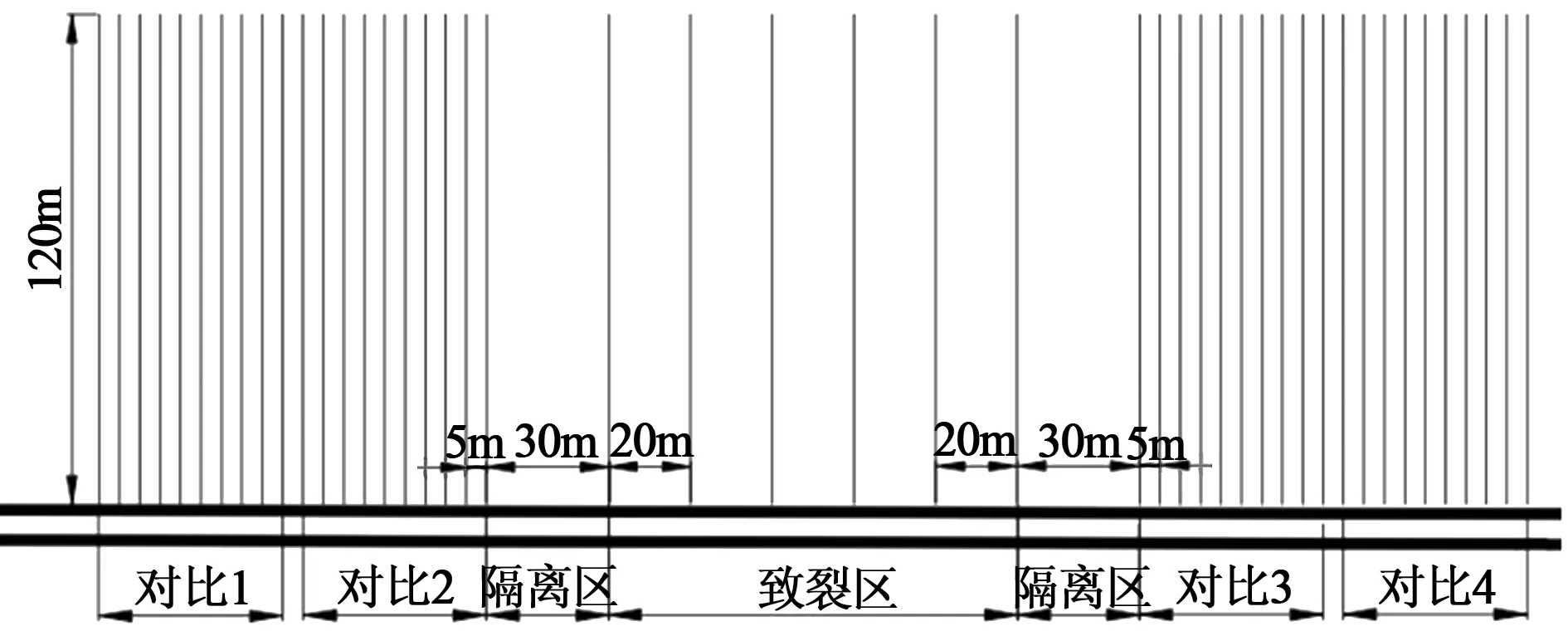

本次钻孔试验区域选取在11403工作面回风大巷。钻孔设计深度为120m,其中致裂6个钻孔,孔间距为20m。对比钻孔分为4组,每组10个钻孔,孔间距为5m。试验致裂组和对比组各100m区域。钻孔示意见图1。

图1 CO2致裂增透钻孔布置平面示意

3 致裂效果考察及分析

3.1 抽采浓度及百米钻孔抽放量

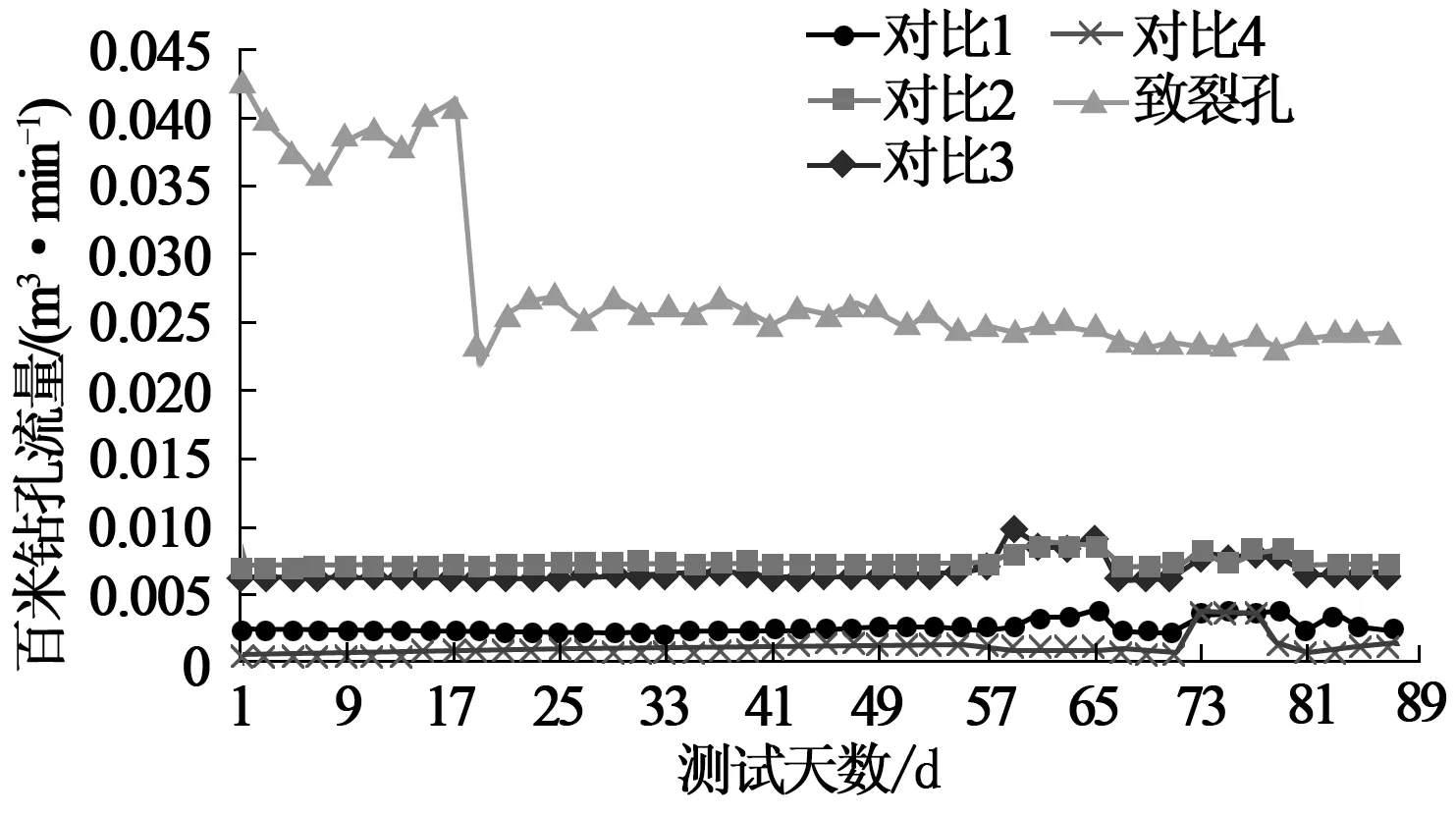

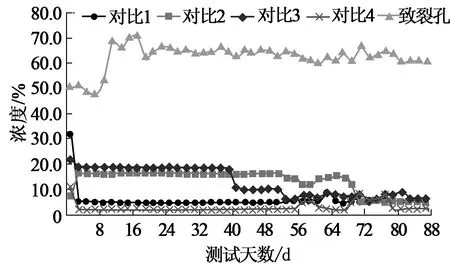

工作面预抽钻孔连孔抽采后,每天在支管孔板上的孔板流量计读取一次流量与瓦斯浓度,根据钻孔有效长度计算得出了百米钻孔抽放量,工作面预抽3个月以后,根据预抽钻孔百米钻孔抽放量数据分析和考察。结果如图2和图3所示。

图2 百米钻孔抽放量对比

图3 抽采浓度对比

通过对比钻孔瓦斯抽采浓度和百米钻孔抽放量,可知致裂后的瓦斯抽采浓度和抽采量普遍高于致裂前的平均水平,持续抽采近3个月后,后期浓度有所衰减,但衰减幅度不大,抽采浓度总体稳定,钻孔瓦斯抽采浓度稳定在50%~70%范围。百米钻孔抽采量保持在0.025m3/min 左右。瓦斯抽采浓度提高了约4.6倍,钻孔瓦斯百米抽采量提高约5倍。

3.2 煤层透气性系数

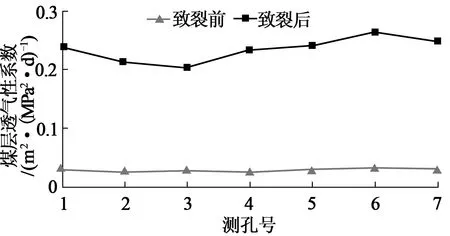

煤层透气性系数采用现场实际测定,使用中国矿业大学所提出的方法。在工作面底板抽放巷施工8个穿层钻孔测定煤层透气性系数,钻孔直径94mm,孔深30m,间距为10m。实测钻孔内气体压力与气体流量,现场实际测得7个钻孔。根据径向不稳定流动理论计算透气性系数。通过计算可知,煤层透气性系数平均增加约8倍,煤体CO2预裂前后煤层透气性情况对比如图4所示。

图4 透气性系数测试对比

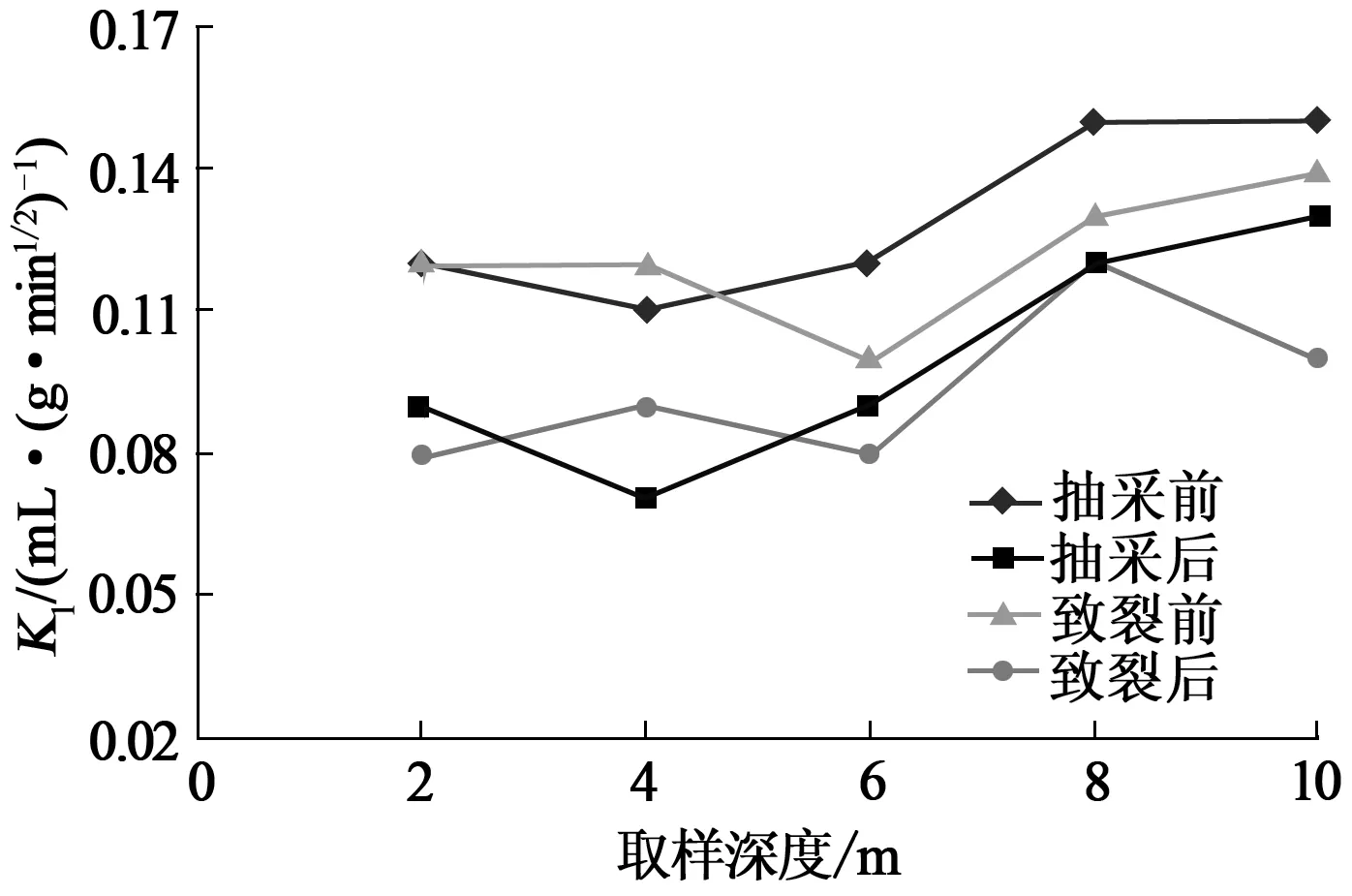

3.3 K1值

经过3个月抽采后,对比组和致裂组在相邻钻孔之间,深度每2m进行一次K1值数据测试,根据K1值测试数据,经过数据对比得出:未经CO2致裂的煤体在抽放3个月后K1值平均减小了0.006;经过CO2致裂的煤体在抽放3个月后K1值平均减小了0.028。

图5 K1值测试对比

4 结 论

(1)通过CO2相变致裂促进游离瓦斯,使瓦斯抽采浓度和抽采纯量都保持较高的水平。

(2)通过在工作面回风巷施工长钻孔CO2致裂技术,煤层透气性系数提高约8倍,瓦斯抽采浓度和百米瓦斯抽采量分别提高约4.6倍和5倍。随着抽采量增加,煤层中游离的瓦斯大幅度降低。

(3)致裂增透后通过测定分析瓦斯抽采浓度可知,在抽采时间相同的情况下离致裂孔越近,随着抽采效果越好。为后期该工程在下一步钻孔间距布置提供了技术支撑。

(4)经过CO2致裂的煤体在抽放3个月后K1值平均降幅大于未致裂煤层的K1值降幅。可以表明CO2致裂增透可以有效降低煤层危险性。

(5)相比其他泄压增透技术,CO2致裂增透施工技术工艺简单、设备操作性强、施工方便、具有良好的卸压增透效果,在深部开采低透气性煤层中具有较强的适用性。