联合收割机传动效能动态测量与试验分析

邵 堃

(河南职业技术学院机电工程系,河南郑州 450046)

联合收割机能够将收割、脱粒、分离茎杆、清除杂物等工序进行集中作业,大大提升了农业生产率,也节省了大量的人力物力,是现代农业机械的重要组成部分[1-3]。联合收割机兴起于西方发达国家,我国对联合收割机的设计起步较晚,主要是模仿国外的机型进行制造。同时,联合收割机属于高耗能设备,由于对一些关键机械部件的参数设计是否合理没有标准,往往会导致各部件工作不协调,在没有提高生产效率的情况下增加了不必要的功率消耗,传动效能明显较低[4]。为了将其功率损耗控制在最低,须要了解影响旋耕机传动效能的因素,主要有2个方面:(1)旋耕机本身的设计合理性,包括滚筒大小、作业幅宽、刀片组合结构及锋利程度、传动系统(齿轮箱等)等;(2)工况条件,包括土地平整度、作业行进速度、刀辊转速等情况,其中,最直接的方法是通过控制行进速度来提高传动效能。

由于联合收割机的工作载荷较大且作业环境复杂,在连续长期的工作过程中容易出现故障,例如(1)传动部件(齿轮箱)过度磨损、润滑不良,从而导致旋转阻力过大;(2)滚筒和筛面堵塞,导致载荷异常,影响正常作业;(3)切割遇到石块、木桩、铁丝等异物,导致割钝化或者变形;(4)链条断裂,滚筒等主要部件停止工作。这些故障主要表现为对应机械部件载荷的骤增或骤减,轻则影响收割作业,重则会给收割机造成致命性的损害[5]。扭矩和转速是传动功率的直接参数[6]。本研究通过应变片电桥测量联合收割机各主要机械部件传动轴的扭矩,利用开关霍尔传感器测量传动轴的转速,从而得出各主要机械的实时功率情况。通过对巨龙280型联合收割机进行改进,增加各主要传动部件的功率进行在线检测,得出其传动效能,同时,在遇到突发故障时,能够及时发现并停机检查处理,能够有效避免更大损害设备的事故发生。

1 联合收割机传动系统

1.1 联合收割机组成

以沃得巨龙280联合收割机为对象进行研究,其为双滚筒横轴流型联合收割机,由发动机提供动力,经由主传动轴输入,主要机械部件有行走地盘、第1滚筒、输出槽、割台、第2滚筒、割草器、振动筛、风机等[7]。联合收割机传动系统如图1所示。

对于该机型来说,有效功率的消耗主要来自第2滚筒、割草器、第1滚筒、割台,也是易出现故障的主要部件。为了降低功耗并优化产品设计,须要监测各环节的实时功率,以便了解各机械部件的运行状态。

1.2 传动效能的计算

传动效能是衡量机械设计优劣的重要参数之一,结构设计的越合理功率损耗就越少[8]。传动效能最直接的计算方法为实际消耗的功率与总功率之比,而对于旋转部件来说,功率P(kW)可直接体现在传动轴的扭矩T(N·m)和转速S(r/min)上,可通过公式(1)来表达:

(1)

因此,通过测量主传动轴和各分传动轴上的扭矩和转速就可以计算出传动效能,即可得载荷的具体分配情况。

2 传动轴扭矩与转速测量原理

2.1 扭矩的测量

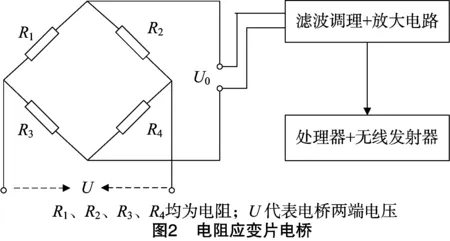

轴上的扭矩是指作用在轴上的力与其作用线到轴中心距离的矢量积的总和[9-10]。传动轴受到旋转力作用后会产生微小的形变,且在与中心轴线±45°的方向上发生的形变最大,即剪应力最大。本研究采用应变片电桥来测量扭矩,将4片等电阻应变片沿传动轴中心线±45°方向贴敷在传动轴的表面,并组成平衡电桥,利用电阻应变片随自身的形变量而发生阻值的变化特性计算出扭矩,如图2所示。

对电阻应变片来说,最大剪应力可以表示为公式(2):

(2)

此时,传动轴上产生的扭矩T可表示为

(3)

式中:ε45°是沿传动轴45°上的最大应变量;d为传动轴的直径;G为弹性模量。

假设电阻应变片长度为L,受力后的长度变化量为ΔL,对应的形变量为ε,电阻值为R,则有关系式:

(4)

式中:K表示应变的灵敏系数。

那么电桥输出的电压U0可表示为

(5)

式中:ε1、ε2、ε3、ε4分别代表电阻应变片R1、R2、R3、R4产生的应变量;ΔR为电阻变化量。

根据式(3)、式(5)即可求出传动轴上的扭矩。由于从电桥输出的电压U0非常微弱,须要对其进行滤波和调理放大处理,最后转化为0~5 V的电压送给处理器进行计算。

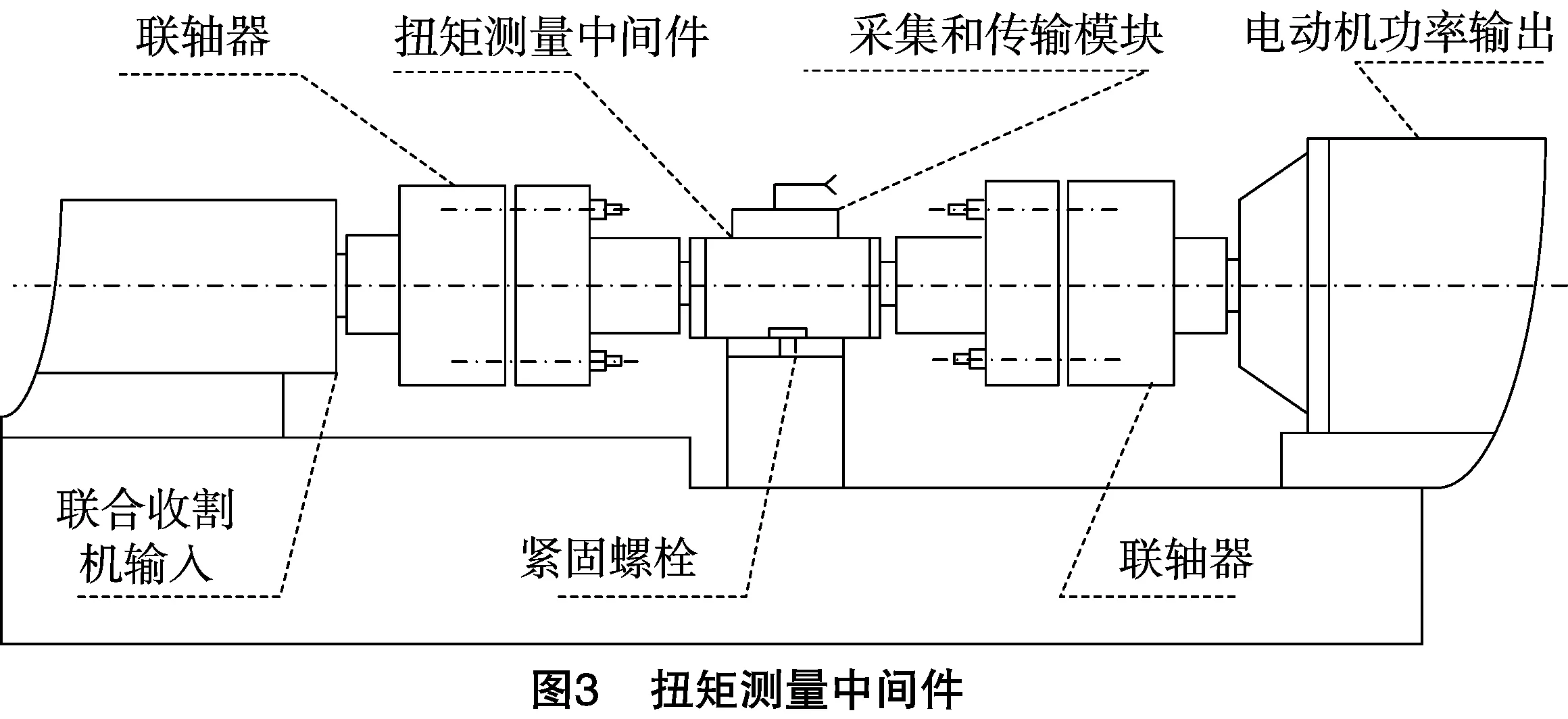

由于电动机输出的功率较大,在主传动轴的扭矩测量上设计专用的扭矩测量中间件(图3),只须通过简单的固定(联轴器)就可实现电动机与收割机的连接,也可方便静态标定和拆卸安装。

2.2 转速测量

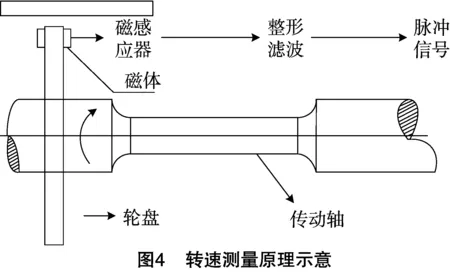

转速主要有机械式、电磁式、电光式等3种测量方式,由于联合收割机的作业环境非常复杂,利用电磁式开关霍尔传感器对传动轴的转速进行测量,工作原理如图4所示。

在旋转轴的轮盘上固定1对(或均匀角度的多对)磁体,并在轮盘附件安装开关霍尔传感器,当传动轴转动时,磁体经过霍尔传感器(磁感器)后会产生1个高电平信号,经过整形滤波后,输出一定频率的脉冲信号,脉冲频率即为转速[11]。最后,将采集到的扭矩和转速信息通过无线模块传送到上位机进行处理。

3 扭矩的静态标定

重点研究联合收割机主传动轴(总功率)、第1滚筒及割草器、第2滚筒、割台4个位置的功率消耗情况,采用第2节的设计方法对这4个传动轴进行安装。在投入使用前还须要对其进行静态标定,获取扭矩与输出电压的关系,才能在后续的测量中得出准确的扭矩数值[12-14]。

考虑到动态标定难度较大,且容易导致测量误差,故在实验室扭矩平台进行静态标定。在标定的过程中采用正、反2个方向进行加减标准砝码(0~1 000 N·m)的方法,每次加减100 N·m,重复5次,并记录每个量程的平均值,分别得到联合收割机主传动轴、第1滚筒及割草器、第2滚筒和割台4个传动轴的试验结果(表1)。

表1中,V1表示联合收割电动机在主传动轴上的扭矩传感器输出的电压值;V2表示第1滚筒及割草器传动轴上扭矩测量装置输出的电压值;V3表示第2滚筒传动轴上扭矩测量装置输出的电压值;V4表示割台传动轴上扭矩测量装置输出的电压值。

表1 4个传动轴扭矩标定结果

将表1中的数据标注在坐标系中,得到4条扭矩与电压的关系曲线(图5)。

由图5可以看出,扭矩与输出电压呈良好的线性关系,可以分别拟合方程式。

联合收割机主传动轴扭矩与输出电压关系式可表示为

y=248.50x+1.74。

(6)

第1滚筒传动轴扭矩与输出电压关系式可表示为

y=273.80x+1.50。

(7)

第2滚筒传动轴扭矩与输出电压关系式可表示为

y=297.90x+1.05。

(8)

割台传动轴扭矩与输出电压关系式可表示为

y=219.30x+2.45。

(9)

通过静态标定找出输出电压与扭矩的关系式,并设定在上位机的运行程序中,即可实现测量各功能部件的实时功率。本方案没有对转速进行标定,原因为在高转速的情况下,采用开关霍尔传感器测量转速误差非常低,可通过在轮盘上固定多对磁体来提高转速的准确度。

4 田间试验与结果分析

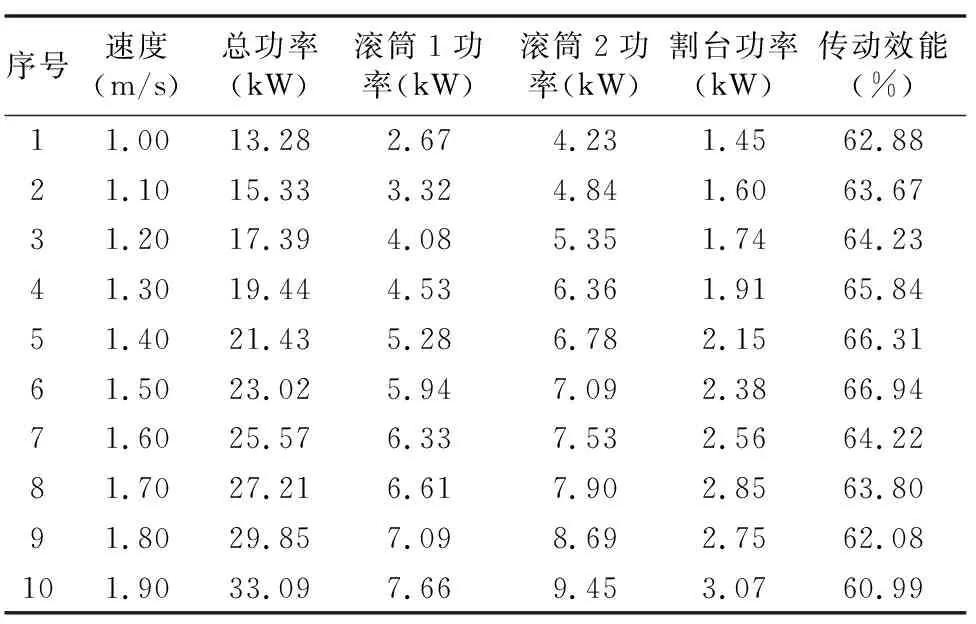

为了检验设计的功率测量系统的工作稳定性,以沃得巨龙280联合收割机为研究对象,作业幅宽为2.8 m,在地面平整的成熟水稻田中进行收割试验,测量各主要功能部件的实时功耗,进而计算传动效能。首先将静态标定完的传动轴安装在联合收割机上,并加装开关型霍尔传感器来测量对应的转速,通过无线装置实时传送至上位机进行处理[15]。主要观察各主要耗能部件的实际功率,并研究在不同行进速度(1.0~1.9 m/s)下,各主要功能部件的实时平均功耗,在每档行进速度下运行5 min得到平均功耗(kW),试验结果如表2所示。

表2 田间测试结果

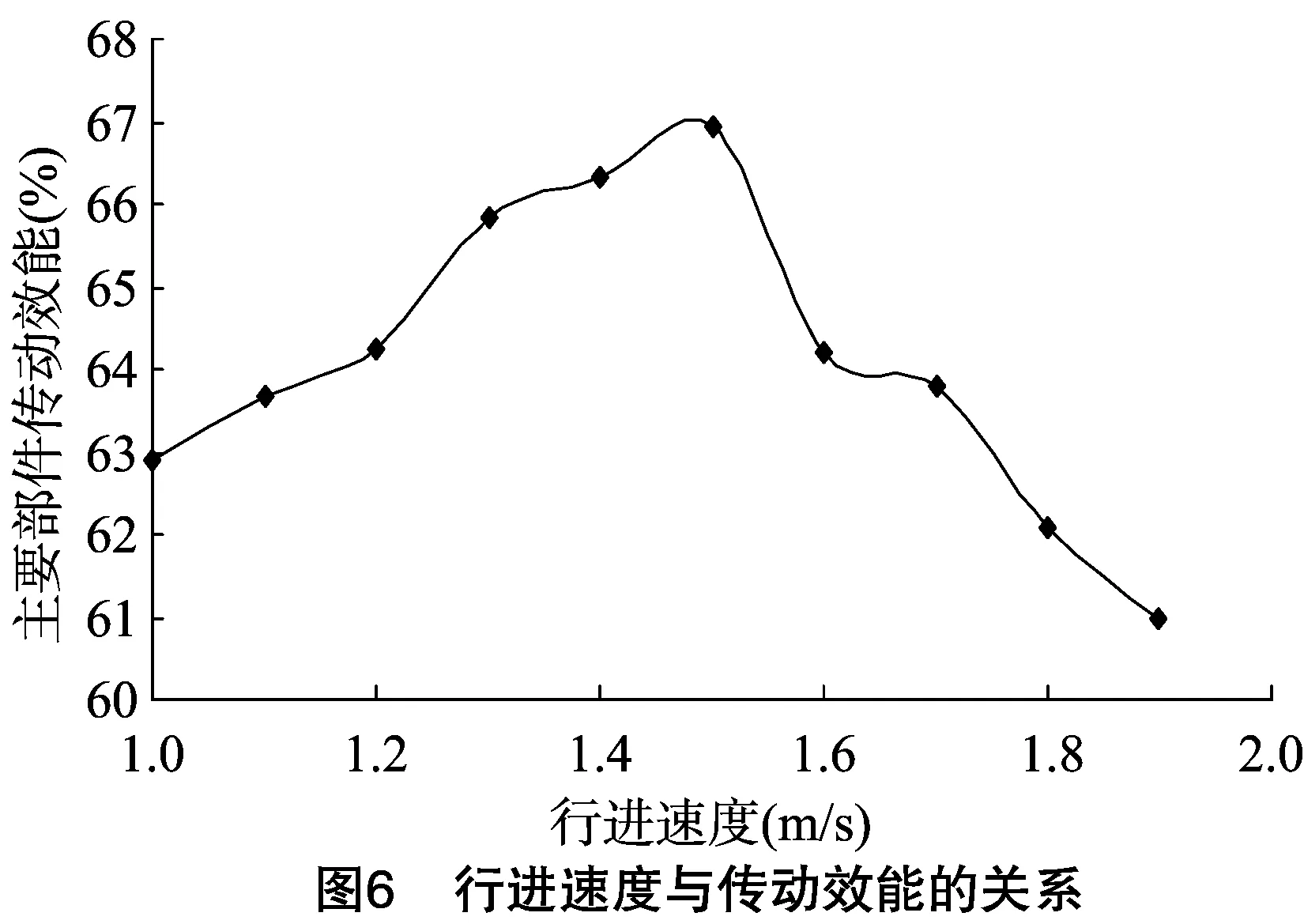

表2呈现了联合收割机在不同行进速度下传动系统各主要功能部件功率的分配和效能情况,说明设计的测量系统工作稳定可靠。在对产品进行设计和优化时,可提供重要的数据支持,同时,该系统还可以辅助在线故障诊断,当发现某个部件的功耗骤然增加或者降低时,说明该部分可能遇到了异常,导致阻力过大(润滑不良、滚筒和筛面堵塞、割刀遇到异物)或者传动失效(链条断裂)。各主要部件总的传动效能如图6所示。

由图6可知,行进作业速度在1.5 m/s的工况下,传动效能最高,可达66.94%,通过测试可以指导在最优的工况下进行作业,从而降低总的功耗。

5 结论

利用应变电桥实现了传动轴的扭矩测量,并用开关霍尔传感器完成了传动轴转速的测量,经过静态标定后,得到联合收割机各传动部分的实时功率,可对联合收割机机械结构设计的合理性进行评估,为产品研发改进及质量检测提供有力的数据支持。同时,还可以辅助进行在线故障诊断,避免故障的进一步升级。通过田间试验结果表明,设计系统工作非常稳定,在1.0~1.9 m/s行进速度下,对联合收割机主传动轴、第1滚筒、第2滚筒、割台的功率消耗情况进行分析,得出在1.5 m/s时,总的传动效能最高,可达66.94%,为指导合理作业和降低功耗提供科学依据。