煤基活性炭生产技术工艺及发展

郭俊春

(大同煤业金鼎活性炭有限公司,山西大同 037003)

煤炭作为我国长时间使用的一次能源,是煤炭加工的基础产品,其技术要求及附加值不高,而在长期的发展中,煤基活性炭作为一种基于优质煤炭为主要原料进行生产的高附加值产品,其技术含量较高[1]。煤基活性炭具有丰富的孔隙结构特征,稳定的物理化学性,吸附性能良好,在各个领域中应用较为广泛。

1 煤基活性炭生产技术工艺

1.1 煤基活性炭生产原理

煤基活性炭生产过程主要包括了备煤、成型、碳化、活化以及产品后处理几个步骤。根据具体的活化方式,煤基活性炭在生产过程中可以分为物理活化、化学活化以及物理化学活化。其中,物理活化方式主要就是利用水蒸气、烟道气以及二氧化碳等气体在高温以及碳化中产生的氧化还原反应进行活化处理,生产二氧化碳、氢气等气体,再利用碳烧失实现造孔的效果。而化学活化方式就是通过化学试剂将原料浸润,在混合之后,对其进行碳化以及活化处理,再通过回收化学药品等流程进行制作。

通过化学活化法制作的活性炭比表面积较大,但因为生产过程中对于设备具有较为显著的腐蚀性,活性炭产品中也会残留活化剂,必须要对其进行清洗,这样不仅仅会增加成本,还会造成较为严重的污染问题,此种方式逐渐淘汰[2]。现阶段,我国在煤基活性炭的处理过程中主要应用的方式是物理活化方式。

1.2 煤基活性炭生产工艺

在煤基活性炭的生产过程中,主要应用物理活化方式,此工艺主要分为原煤破碎活性炭生产、成型活性炭生产工艺以及粉状的活性炭生产工艺技术。

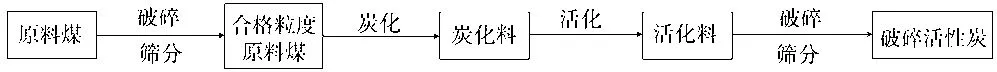

1.2.1 原煤破碎活性炭生产工艺

原煤破碎活性炭生产技术是一种将原煤破碎处理,再进行碳化、活化、破碎、包装生产的工艺过程,其主要的流程具体如图1所示。此种技术工艺简单,操作灵活,投资不高,具有成本低廉的特点,可以在一些物理强度较高且反应性较强的原煤中应用。其产品主要就是在废水处理中应用,而一些大粒径的活性炭产品则主要在食品工业的脱色领域中应用。

图1 原煤破碎活性炭生产工艺流程

1.2.2 成型活性炭生产工艺

成型活性炭结合具体的状况可以划分为不同的类型,主要有压块活性炭、球形以及柱状的活性炭,其主要的生产工艺具体如下。

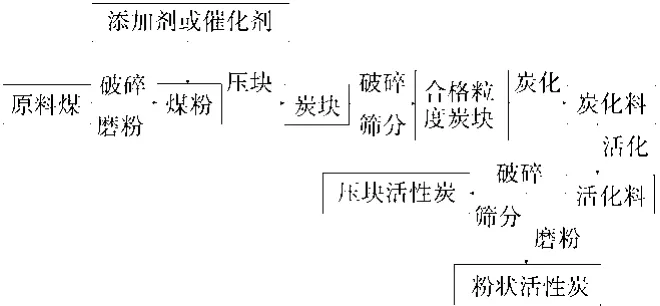

1.2.2.1 压块活性炭生产

压块活性炭生产工艺在国外的应用范围广泛,我国则是在20世纪90年代的后期开始应用。在生产中,主要是通过干法造粒处理,对原煤的黏接性有着一定的要求,其具体的生产工艺具体如图2所示。

图2 压块活性炭生产流程

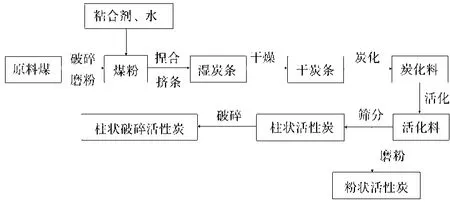

1.2.2.2 柱状活性炭生产工艺

柱状活性炭生产工艺是在我国应用范围较广的工艺,其工艺较为复杂。此种工艺手段较为成熟,生产的设备也相对较为可靠,在生产中对于原料的要求不高,生产的活性炭孔隙分布均匀,具有良好的产品吸附性能以及可调性,机械强度也较高;在实践中应用范围较为广泛,可以在液相吸附以及气相吸收中应用,具体的工艺流程如图3所示。

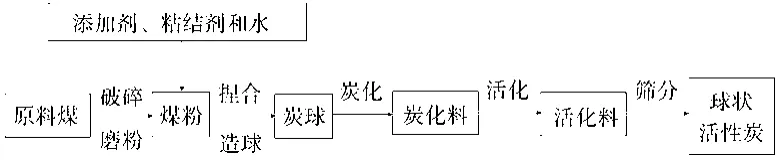

1.2.2.3 球形活性炭生产工艺

此种工艺流程与柱状活性炭的生产流程大致相同,具体如图4所示。

图3 柱状活性炭生产工艺流程

图4 球形活性炭生产工艺流程

1.2.3 粉状活性炭生产工艺

粉状活性炭的生产工艺较为简单,在操作中原煤在磨粉之后,符合粒度要求之后再进行碳化、活化处理即可获得成品。此种类型的活性炭主要是作为副产品生产,价格也相对较低,没有单独生产的价值。在一般状况下,都是将原煤破碎活性炭以及成型的活性炭余下的活化料进行处理,形成粉状的活性炭,其主要是在上下水处理以及土壤改良中应用,在垃圾焚烧产生的烟气处理中应用也较为广泛。

1.3 煤基活性炭生产设备

碳化以及活化是煤基活性炭生产的重要环节,需要应用到热效率高且产能较大、自动化程度较高的新型碳化以及活化设备。

1.3.1 碳化设备

碳化过程是将原料煤在与空气隔离的条件下进行低温干馏,进而有效降低非碳元素,进而生产出与活化工序吻合且具有初步发育孔隙结构的碳化料,其具有高机械强度的特征。随着我国煤基活性炭生产逐渐成熟,现阶段应用较为广泛的碳化设备主要是回转碳化炉,综合其加热方式分析可以分为内热式以及外热式两种类型。

内热式回转碳化炉主要应用于煤基活性炭的碳化过程中,也是现阶段我国活性炭生产厂家中应用较为主要的碳化设备。内热式回转碳化炉主要是利用牺牲部分原料为碳化提供能源,导致其碳化得率不高,无法提升整体产能。外热式回转碳化炉是在原料煤在碳化过程中产生的一些挥发作为其主要的能源来源,具有一定的节能效果,在生产中其产生的尾气量也相对较少,便于回收应用。其具有多仓式的结构特征,可以有效的增加外热类型碳化炉的处理能力。

1.3.2 活化设备

活化主要是利用水蒸气、氧化等活化气体以及碳产生氧化还原反应,将原有闭塞孔开放,可以扩大其原有的孔隙,这也是生产活性炭重要流程。现阶段,主要应用的设备主要有斯列普炉和多膛炉。

2 我国煤基活性炭生产发展趋势

2.1 大型化的生产规模

我国是较大的煤基活性炭生产国以及出口国,对于世界活性炭市场的影响较大,但我国活性炭生产企业较少,经济实力不佳,缺乏足够的技术力量支撑,没有充分凸显自身的价值,也缺乏规模效应,仅仅利用自身的资源优势获得经济效益,无法与大型的企业竞争。

随着我国煤炭行业的优化调整,现阶段对于资源集中利用较为重视,煤炭资源集中化程度相对提升,这样有效地推动了活性炭生产企业的发展,这对于市场环境的优化以及持续发展有着积极的作用[3]。

2.2 现代化的生产设备

随着国内活性炭生产企业的发展,一些大型的活性炭企业也应用了现代化的生产设备,这些生产设备的应用提升了物料输送的效率,实现了自动化的控制与管理,对于企业的现代化发展有着积极的价值与作用。

2.3 产品的多样化

基于应用范围的角度分析,我国产品主要集中在化工、军事以及医药等领域,而随着技术手段的逐渐成熟,现阶段主要拓展到国民经济的各个领域中,活性炭产品呈现高质量的发展趋势。

一些厂家通过对高质量的活性炭产品研发,带动了企业的发展,我国的活性炭工业发展发展势头显著,领域也在不断地拓展[4]。

2.4 节能化

多数的生产企业在生产中始终贯穿节能减排的理念,在生产过程中通过余热锅炉、烟气循环等方式实现资源的结余利用,通过二次燃烧等方式加强对有毒气体的控制,可以在根本上降低污染,提升资源的利用效率。

3 结语

我国活性炭产业发展迅速,技术、设备以及工艺手段在不断的提升,呈现规模化、集约化以及产业化、现代化的发展趋势,随着技术的发展与成熟,我国活性炭企业会利用自身的资源优势,凸显规模化特征,这对于活性炭企业的持续发展来说有着积极的价值与意义。