SQ 6730A S校车车身骨架拼装技术分析

范春海

(石家庄中博汽车有限公司,石家庄050800)

1 引言

近几年客车发展迅速,已经成为汽车工业中不可缺少的部分。客车车身是一个复杂的空间薄壁杆件连接结构,为整车受力的主要承载体,其受力情况比较复杂,特别是在高低不平的道路上行驶时,易反复受到扭转,产生反复约束扭转应力[1,2]。如若车身骨架拼装失控,不但影响车辆的后续工序,也影响车身的可靠性、安全性等关键指标[3]。

本文针对SQ6730AS校车车身骨架总体拼装作基础技术分析,根据分析结果提出相应的改进建议,使其具备良好的承载特性,为保证后续工序和提高整车安全性能,具有一定的意义。

2 SQ6730AS校车的产品结构特点

车身骨架是为了保证整车强度和刚度,并给内外饰零件、部分底盘件提供支撑而构成的空间框架结构。骨架的拼装就是骨架从构件的散件到部件、分总成再到总成的制造过程。

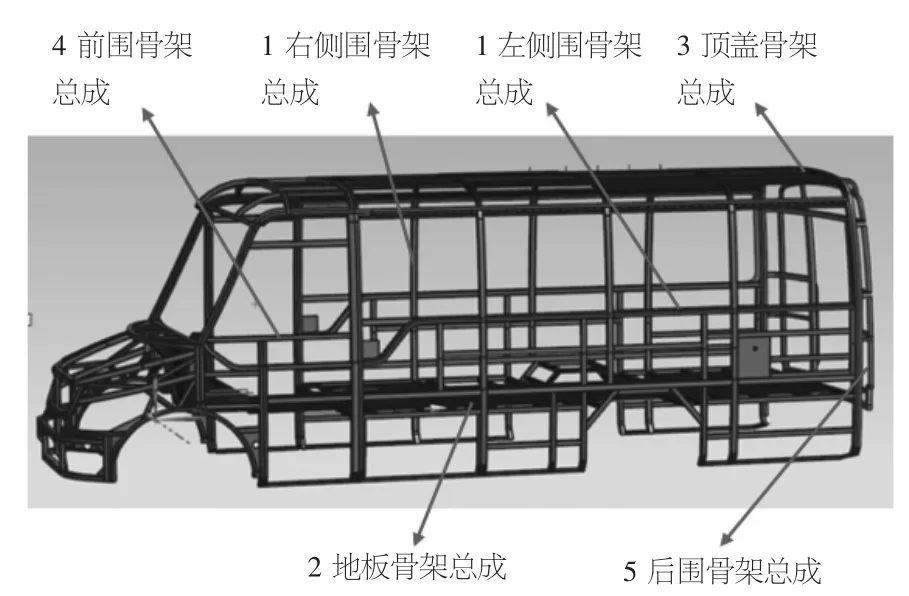

中博SQ6730AS校车为六面体结构,即由前围骨架总成、后围骨架总成、左右侧围骨架总成、顶盖骨架总成、地板骨架总成组成的六面体。拼装合拢后,技术要求如下:各横截面与两侧围骨架Y向尺寸误差在-2mm以内,X向定位尺寸±1mm以内,侧围与前后围对接处的前后对角线误差15mm以内,其余各总成连接后的尺寸误差要求在±2mm以内。

3 SQ6730AS校车骨架分析

3.1 SQ6730AS校车骨架构造

SQ6730AS校车骨架主梁大部分是由20#钢和Q345B异形管组焊而成,骨架焊接工艺为:组对、焊接、修磨。SQ6730AS校车采用的主要焊接方法是CO2气体保护焊。

3.2 SQ6730AS校车骨架焊接情况

骨架各个连接部位全部为T形接头,因此存在两种焊缝形式:角焊缝和平焊缝。因骨架整体结构非对称性决定了焊缝分布也不均匀,骨架受到热源的不均匀加热,在各个焊点的焊接热循环作用下,必然会产生焊接变形,并引发车身焊接件和组装件的应力,焊接应力造成车身承载能力下降,严重时会造成焊缝开裂。焊接变形是造成车身外观质量和后续装配精度下降的主要原因。

3.3 SQ6730AS校车骨架受力变形情况

车身腰梁直线难以保证,不能保证蒙皮安装要求。由于焊接的变形和车身骨架的调运在骨架合拢后,左右侧围骨架裙边梁受力,放置在生产板链上进行骨架附件的焊接装配时,造成车身骨架腰围梁在中间部分上弓,严重影响蒙皮的安装。

4 减少骨架变形的技术措施

4.1 骨架变形的原因

焊接应力,是焊接构件由于焊接而产生的应力,焊接过程中焊件中产生的内应力和焊接热过程引起的焊件的形状变化和尺寸变化[4]。焊接过程的不均匀温度场以及由它引起的局部塑性变形和比容不同的组织是产生焊接应力和变形的根本原因。当焊接引起的不均匀温度场尚未消失时,焊件中的这种应力和变形称为瞬态焊接应力和变形,焊接温度场消失后的应力和变形称为残余焊接应力和变形。

焊接的实质是一个装配过程,又是一个复杂的冶金过程、热处理过程和焊接变形与应力的产生过程。钢构件在未受载荷前,由于施焊电弧高温引起的变形为焊接变形,包括缩短、角度改变、弯曲变形等[5]。

4.2 减小和防止焊接变形的措施

4.2.1 减小焊接变形的主要方法

①选择合理的焊接顺序;

②尽可能采用对称焊缝;

③采用反变形法。

4.2.2 焊接过程中控制焊接变形的主要措施

①采用反变形法;

②采用小锤锤击中间焊道;

③采用合理的焊接顺序;

④利用工卡具刚性固定;

⑤分析回弹系数。

4.3针对SQ6730AS校车采取的改善方案

4.3.1 从技术源头上控制

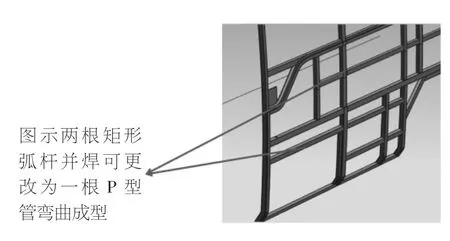

①SQ6730AS校车在设计中要从结构角度上尽量减少不必要的焊接,两根方钢搭接考虑是否能用异型管或弧杆件来实现,力求焊接工作量最少,如图1所示。合理安排焊缝,尽量使焊缝对称于截面中轴。尽量选择间断焊和避免焊缝过于集中。

图1 改进示意

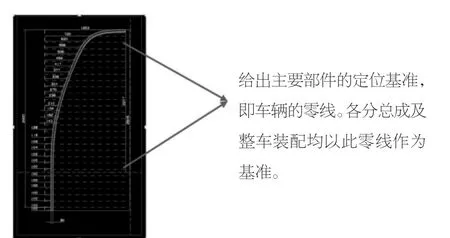

②给出分总成各个主要部件的定位基础,相当于车辆的绝对坐标,要求工艺、生产以此坐标作为基准或转化,如图2所示。

图2 主要部件的定位基准

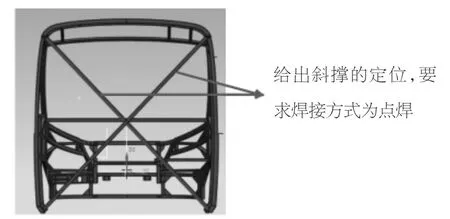

③在图纸中,必须标识出工艺梁的具体位置与焊接方式,如图3所示。

图3 工艺梁表达示意图

4.3.2 从工艺角度控制和解决焊接变形

①反变形法,即从经验分析好结构变形的大小和方向,在装配前给予一个相反的变形,使其与焊接变形相抵消。

②焊接顺序调整。针对腰围梁处变形,采取按顺序进行焊接的方式进行预防控制。

③三面焊接进行规范。对于同一根型材的焊接进行规范,先焊角焊缝,再焊平焊缝,然后焊侧围骨架附件。

4.3.3 指导工艺、制造用合理的焊接、拼装顺序以减小变形

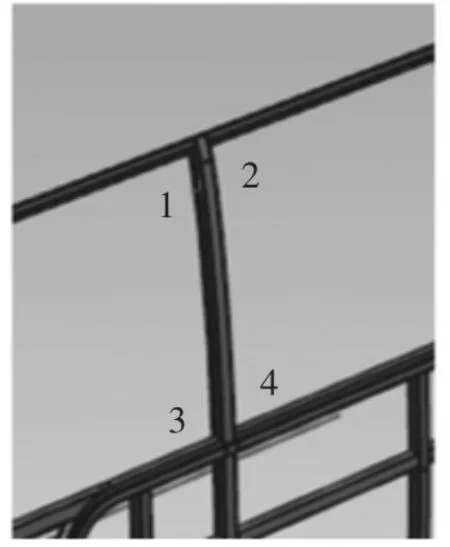

①相对侧围骨架局部来说,对称的焊缝,每个小矩形管焊接必须按图1所示1-2-3-4顺序来焊接,焊接过程中构件的惯性矩基本上不变,变形可以大部分抵消,保持构件平直。对整个骨架来说,本着由中间向外围依次焊接的原则,在夹紧状态下进行施焊,让焊缝尽可能自由收缩,减少焊接应力及变形,如图4所示。

图4 局部焊接顺序

②对于SQ6730AS校车整车骨架拼装,应采用如下拼装顺序,首先在拼装台上通过左右侧围骨架的定位工装,对左右侧围骨架总成进行初步定位,然后定位好地板骨架总成,再对左右侧围骨架总成和地板骨架总成进行精确定位,其次定位好顶盖骨架总成,再次定位好前围骨架总成,最后定位好后围骨架总成,具体如图5。

此拼装顺序的优点在于,通过定位地板骨架总成,可以验证左右侧围骨架总成的Y方向的定位尺寸,然后定位顶盖骨架总成,与左右侧围骨架总成就形成了一个完整的龙门框平面,再定位前围骨架总成,利用SQ6730AS校车的前围骨架总成已经有一个龙门框平面对此拼装形成的龙门框平面进行验证,这样,即可保证了整车的拼装定位。

5 结论

图5 校车骨架拼装顺序

客车骨架是客车车身的载体,而整车骨架拼装精度的保证是整车内、外饰件装配达到技术要求的前提。总体来说,客车骨架及制作客车骨架的工艺工装大同小异,但针对SQ6730AS长头校车来说,整车长度短且造型复杂是其固有特点,因此,拼装要求会高于普通客车。作为一名基层设计人员,把握住产品的特性并细化到工艺、制造,才能将自己设计的图纸转化成良好的产品。