四合一反应器吊装新武器

李志敏,陈博,吕旭

(中国石油天然气第六建设公司,广西桂林541004)

1 工程概况

连续重整反再框架(SS07构架)共有1~7轴,2、3轴为反应框架、4、5轴为再生框架,反再框架内部安装有重要大型设备R201-204重整四合一反应器及还原段。工期紧张,安全质量要求严格,施工难度大。

2 四合一反应器吊装技术参数介绍

根据重整反应器设计图纸(图号EQ-103/001),连续重整反应器总高度75762mm、总质量277.5t(含还原段16t、中心管配件13t及底座7t等);重整反应器分为四合一反应器和还原段,分开到货并吊装,待四合一反应器与反再框架吊装完成后,再依次吊装中心筒、反应器内件、还原段。

重整四合一反应器及反再框架设备参数明细:R201-204重整四合一反应器Φ1650/2200/2300/2400/3000×67786=242。

3 重整反应器(R201—R204)提升盖计算书

3.1 吊盖焊缝强度计算

吊盖采取双板式吊耳结构,单个吊耳板焊缝长度为800mm,板厚100mm,吊盖受力F=256t,安全系数k取1.5倍,则计算焊缝强度:

焊缝面积简化为:

A=2×(ø×L×S)=2×0.7×800×100=112000mm2;

焊缝拉应力:

σa=F/A=256*1.5/112000=34.3MPa<[σ]=140.6MPa;

焊缝最大剪应力:τa=σa=34.3MPa<[τ]=84.4MPa;

3.2 提升盖ANSYS受力分析

据水平方向与垂直方向的螺栓应力比较得出,在90°旋转过程中,螺栓与螺栓孔一直没有发生接触,且螺栓的等效应力一直没有发生变化,可见:在吊装过程中,螺栓始终没有发生位移,该螺栓也满足强度要求。

4 重整反应器(R201—R204)吊盖连接构件计算书

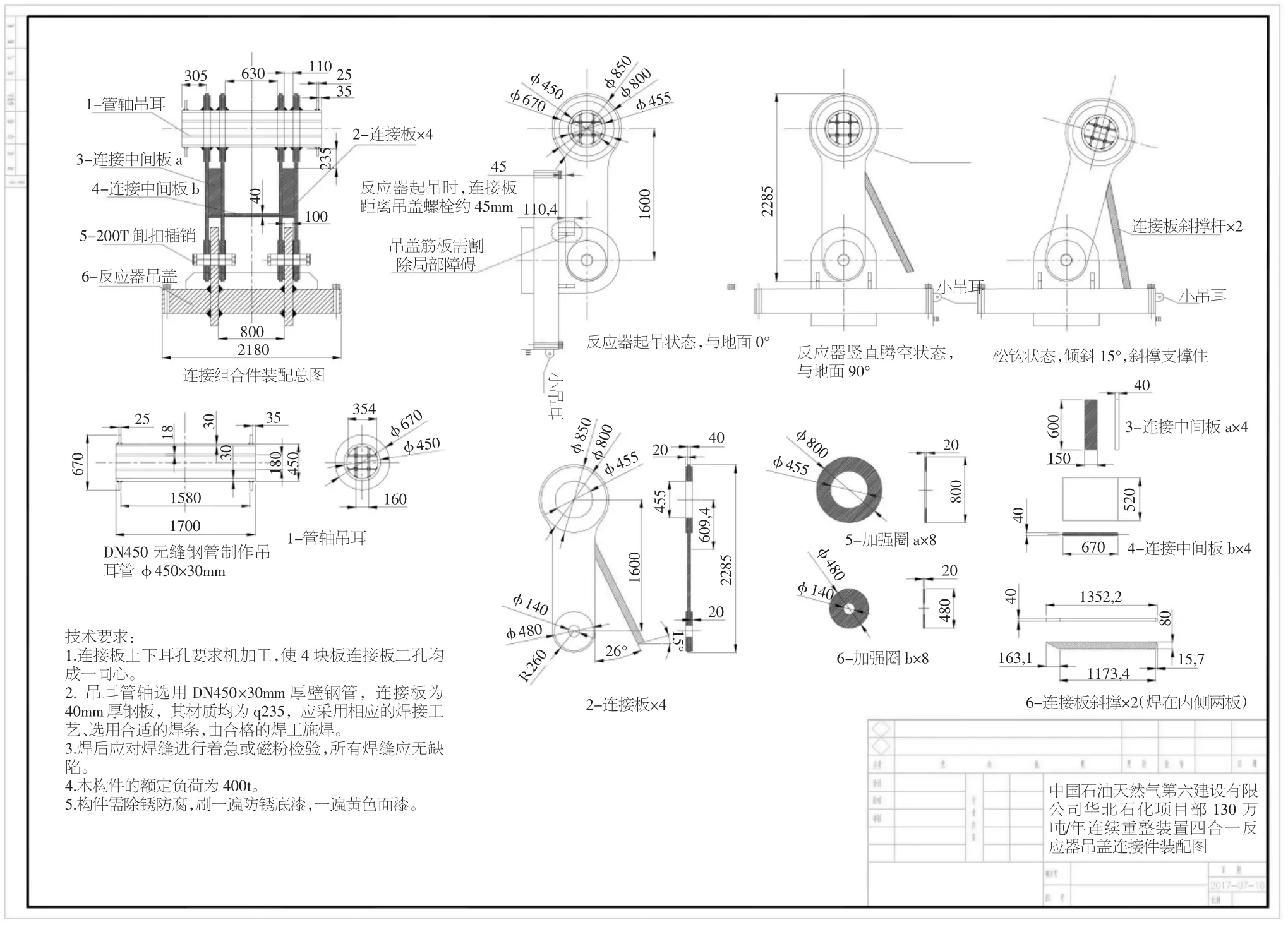

(如图1)

管轴吊耳强度计算:

吊耳材质选用Q235B,许用拉应力[σ]=113MPa,许用剪应力[τ]=90.4MPa,综合影响系数K=1.5,则吊耳受力F=256×1.5=384t;管轴吊耳规格DN450mm×30mm,每个吊耳受力192t,按200吨力进行强度校核。

其径向载荷F=200×1000×10=2×106(N)

径向弯矩:M=F×L=2×106×150=3×108(N.mm)

吊耳管截面惯性矩J1=π(D4-d4)/64=3.14×(4504-3904)/64=8.773×108mm4

图1 四合一反应器吊盖专用连接构件设计图

吊耳加强筋截面惯性矩J2=2×tH3/12+2×t3H/12+4×tH(0.5C)2=2×18×3503/12+2×183×350/12+4×18×350×(0.5×160)2=1.315×108(mm4)

吊耳抗弯截面模量:

W=(J1+J2)/0.5D=2×(8.773×108+1.315×108)/450=4.5×106mm3

吊耳根部受到的最大弯曲应力:

σMax=M/W=3×108/4.5×106=66.7(N/mm2)=66.7MPa吊耳总截面积:A=3.14(4502-3902)/4=3.96×104mm2吊耳剪应力:τ=F/A=2×106/3.96×104=50.5(MPa)根据第三强度理论吊耳根部应力:

〔4τ2+σMax2〕1/2=〔4×50.52+66.72〕1/2=121(MPa)<〔δ〕=153MPa,强度满足要求。

5 吊盖连接构件应力分析

通过对吊盖连接构件进行建模,并用ansys软件进行应力分析,当连接件承受384t主吊力时,应力分析吊盖连接构件的最大等效应力为171MPa,小于屈服强度275MPa,吊盖连接件整体应力为114MPa,小于许用应力153MPa;剪切应力为68.9MPa,小于许用剪切应力90.4MPa,故吊盖专用连接构件强度符合要求。

6 四合一反应器吊装难点分析

两台吊车将设备抬起,主吊车缓慢提升,溜尾吊车走车配合跌送,直到设备腾空后,超起离地,开始向右转杆,到构7框架2轴西侧后,进行缓慢提升,直到设备高处40m平台横梁,转杆进入框架内部,然后缓慢下钩,直到设备就位在13.5m层基础上。[1]在整个起吊过程中要缓慢平稳,多注意各部位受力情况,及观察吊装过程中存在障碍的地方。

7 结语

国内外连续重整装置逐渐越来越多,四合一反应器安装受重量、吊装高度及场地受限障碍越来越大,众多的困难也不断促使吊装技术的更新,采用大型履带起重机配合“武器”吊盖及连接件索具,为四合一反应器吊装提供了安全,高效的保障。