钢铁厂含锌固废处理工艺对比分析

赵 杰

(南京旭阳工程科技有限公司,江苏 南京 210012)

钢铁行业是国民经济的重要基础产业,其生产过程中不可避免产生大量固废,固废产生量一般为钢产量的8%~12%[1],2017年我国粗钢产量约8.3亿吨,接近世界总产量的50%,钢铁固废产生量平均按10%计算,全国钢铁行业每年产生钢铁粉尘约8300万吨,如何处理数量巨大的钢铁粉尘已成为钢铁工业的重要课题。

2016年,电炉除尘灰在《国家危险废物名录》定义成危废,高炉干法灰在湖南、江西等省份也已被鉴定为危废。可以预期环保对钢铁厂固废的控制日趋严格,如何处理钢铁厂固废备受关注。

钢铁厂固废按铁、锌含量将固废分为含铁固废和含锌固废。含铁量在20%~70%、不含锌或锌含量很少的固废称为含铁固废;含一定量锌元素的固废称为含锌固废。

含铁固废的处理方法有烧结法、球团法等,技术已较为成熟。

而含锌固废的处理仍面临很多困难,目前处理方法主要有:填埋法、物理法、湿法、火法、等离子法等。目前工程化最好、应用最广的是火法中的回转窑法和转底炉法,两种工艺介绍如下。

1 工艺介绍

1.1 回转窑法

钢铁厂固废通过配料、混合后,由皮带输送机由窑尾加入。窑内分干燥段、预热段、反应段和冷却段,物料随回转窑的转动向窑头运动,并与窑内的热烟气充分接触,逐渐被烟气加热,首先进行水的蒸发,随着物料与烟气的逆向流动,物料温度逐渐升高,达到一定温度后窑内物料发生化学反应,产生窑渣,窑渣从窑头排出,经水淬后由捞渣机捞出,由皮带送至窑渣处理系统。此处设旁路系统,窑渣水淬后经过皮带机输送至临时堆场。

原料中ZnO还原反应变锌蒸汽,在引风机作用下,锌蒸汽从窑尾经过表冷降温,同时在这个过程中,锌被烟气氧化为次氧化锌,进入收尘器被捕集。其他不能被升华的窑渣和没有燃尽的碳随着转窑的旋转,从窑头排出。回转窑热量主要由内配碳提供,同时在回转窑窑头设置烧嘴,用于回转窑温度达不到要求时补充热量。

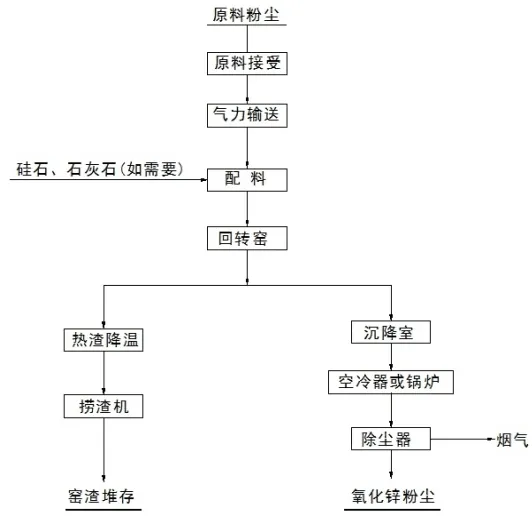

具体工艺流程图如下:

图1 回转窑处理工艺

目前国内采用回转窑处理的有:昆钢、本钢、南钢等,主要处理高炉灰、电炉灰。

1.2 转底炉法

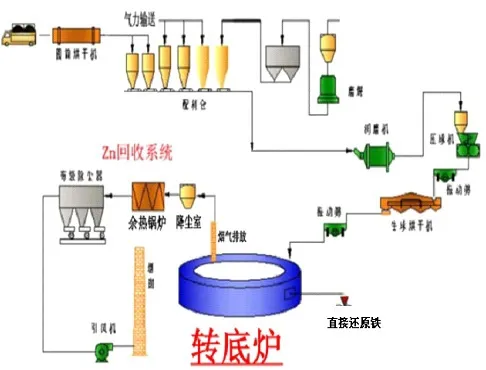

在转底炉处理钢铁厂固废工艺中,钢铁厂的含铁锌固废经烘干、配料、混合、制球、干燥等预处理环节成为含水低于2%的干球,再经专用装料设备进入转底炉还原。由于在球团内部,碳与铁、锌氧化物的紧密接触,为还原过程提供了良好的传热传质条件,同时球团内的过剩碳在高温下发生显著的气化反应,因此随还原过程的不断进行,铁氧化物处在一个被CO还原气体包围的氛围下而逐渐被还原成金属铁。典型转底炉的处理工艺流程如图2所示。

图2 典型转底炉处理工艺

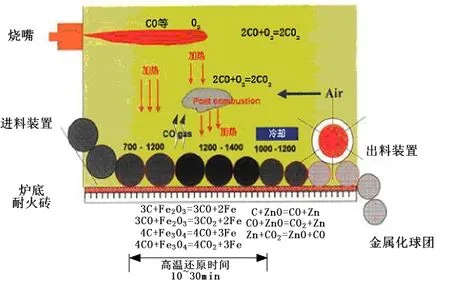

在转底炉内,球团随转底炉炉底的转动经过温度及气氛不同的各个区,随着球团温度的继续升高,还原反应加剧进行。在还原性气氛下,球团中的大量碳与氧结合生成的CO游离出来,一部分快速与料块中的铁元素进行还原反应,另一部分参与燃烧,放出大量热量。析出CO燃烧释放的热量,满足炉子大部分热量需求(见图3)。

图3 转底炉反应机理

粉尘中的氧化锌被还原后生成金属锌,金属锌迅速蒸发形成锌蒸汽,随烟气排出炉外时又与烟气中的过剩氧反应生成次氧化锌粉尘进入烟气系统,在烟气系统中进行次氧化锌粉尘回收。

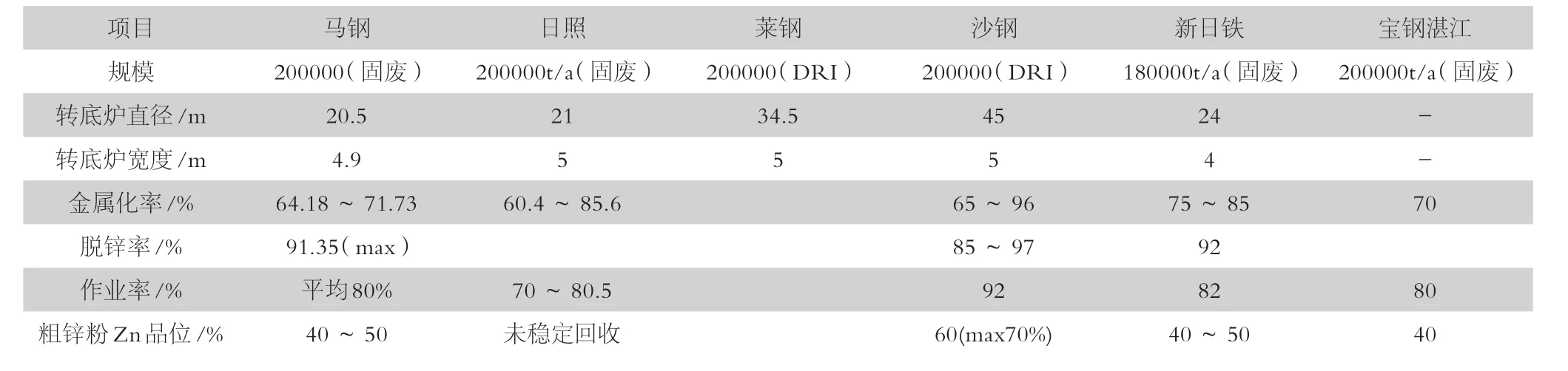

表1 处理固废转底炉情况一览

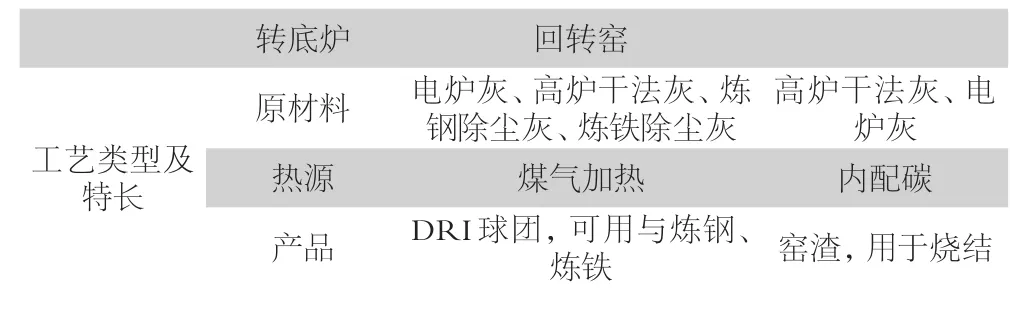

2 工艺对比

两种工艺各有优势,从适用性、投资、产品、运行成本等几方面进行分析

2.1 固废适用性

从固废适用性来看,回转窑首先对原料含碳量要求高,混合料含碳一般在25%以上,故主要处理高炉灰,其他低碳固废仅可少量添加(不外配碳的情况下)。

另外回转窑一般要求高锌(6%以上),否则回收锌粉品位低、经济效益差。

转底炉混合料的含碳一般在14%~16%即可、对原料含锌量无严格要求,原料适用性广。目前转底炉可电炉灰、转炉灰、矿槽灰,高炉灰、高炉污泥、转炉污泥等各种钢铁厂固废;

2.2 产品情况

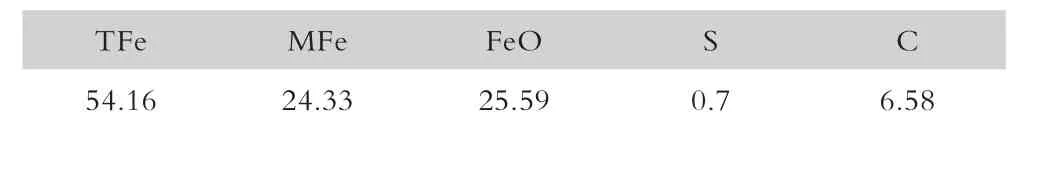

回转窑粉料入炉,随着窑体转动,金属化率~55%,锌脱除率70%~90%之间,产品为锌粉及窑渣,锌粉的品位30%~50之间,窑渣的品位40%~60%,且含水、粒度不均匀,目前仅可作为烧结原料,回转窑窑渣典型成分如下:

表2 回转窑窑渣典型成分

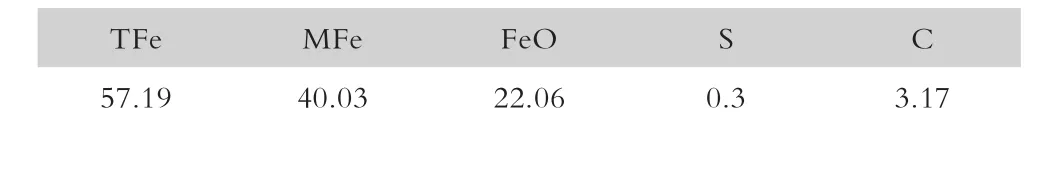

转底炉采用成球入炉,反应速度快,在还原过程种扬尘小,锌粉的品位相对高,根据生产经验,锌粉锌品位可在55-70之间,金属化球团典型成分如下:

表3 转底炉金属化球团典型成分

球团强度200-500N/个,可作为炼钢和炼铁原料。

2.3 环保情况

目前从运行情况看,转底炉工艺的系统的环保效果较好,以某转底炉项目为例,按监测结果,转底炉主烟气中颗粒物排放浓度为4.8mg/m3,SO2排放浓度为3mg/m3,氮氧化物排放浓度为26mg/m3,均达到了超低排放的标准。

回转窑粉料入炉,在运行过程中扬尘量较大,且出料为水淬池抓斗取渣,环境较差。

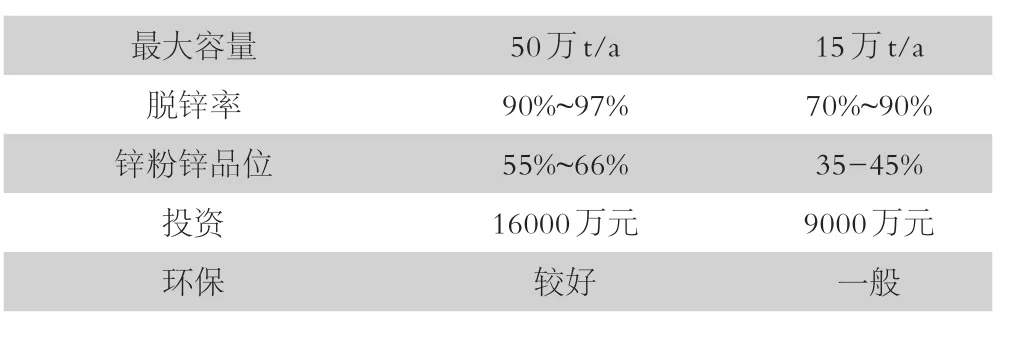

2.4 投资及效益对比

以20万吨固废处理为例,回转窑工艺从储存、回转窑、成品系统、烟气处理、及相应的公辅系统与转底炉相比投资大概为1:2。

此外,转底炉产品的品质上较优,会有更高的售价,效益更好。

表4 某钢厂两种工艺方案对比

最大容量 50万t/a 15万t/a脱锌率 90%~97% 70%~90%锌粉锌品位 55%~66% 35-45%投资 16000万元 9000万元环保 较好 一般

3 结论

钢铁厂固废高效处理,是我国实现环境保护及循环经济的重要前提,回转窑及转底炉工艺作为目前最主要的两种工艺,各有特点及优势。

根据原料条件、产品去向、燃料供应、占地要求、环保要求等不同情况具体分析,选用适合的工艺。