大型再生铜反射炉结构关键技术研究

陈兴发,戚 平,连华林

(1.东江环保股份有限公司,广东 深圳 518057;2.广西防城港沪港金属有限公司,广西 防城港 538004)

我国是世界铜消费第一大国,相对于铜产能,我国铜精矿自给能力仅为30%左右。铜资源严重不足将是制约我国铜冶炼工业发展的主要因素之一,废杂铜冶炼成为弥补铜精矿产能不足的重要途径[1,2]。

1 再生铜冶炼主要设备及优缺点

用于火法精炼再生的原料主要有以下几种:

①鼓风炉还原熔炼高锌杂铜和精炼炉渣产出的黑铜;②转炉吹炼高铅、锡杂铜产生的次粗铜;③含铜92%~98.5%的漆包线、电线电缆、电器含铜原件等废杂铜;④电解车间的返回品残极、海绵铜等。用于再生铜火法精炼的主要设备有:固定式反射炉、回转式阳极炉、倾动炉、卡尔多炉等,几种精炼炉各有优缺点。

1.1 固定式反射炉

优点:①建设周期短,投资省,见效快。②原料适应性强,可处理含铜品位80%~98.5%的各类黑铜、次粗铜、废杂铜。③操作简单,各阶段操作容易实现按要求控制。④精炼渣含铜低,约在15%左右。⑤两加料口,加料方便,布料均匀。

缺点:①热效率较低。②机械化程度不高,劳动强度较大。③作业环境相对较差。

1.2 回转式阳极炉

优点:①炉子密闭性好,热效率高。②机械化程度高,工人劳动强度小。③作业环境相对较好。

缺点:①单炉口加料,加料困难,冷料适应性差。②对原料要求较高,处理低杂粗原料难度大,一般仅处理含铜98.5以上的矿粗铜。③渣含铜偏高,约30%~40%。④投资较大。

1.3 倾动炉

优点:①机械化程度高,工人劳动强度小。②炉体密闭性好,作业环境相对较好。③两个加料口加料,加料方便,布料均匀。④炉内传热好,热效率高。

缺点:①渣含铜偏高,约30%~40%。②还原剂消耗较大。③炉体结构复杂,设备投资大,引进费用高。

近年来,固定式反射炉在机械化程度、环保除尘以及节能等方面得到了较大的发展,固定式反射炉以较宽泛的低杂粗原料适应性、容易操作、低渣含铜、低投入等优势得到了大多数冶炼企业的认可,目前,国内大部分再生铜精炼企业所选工艺仍以固定式反射炉精炼为主流,固定式反射炉在作业环境、机械化程度、节能等方面仍有较大的空间可以挖掘,因此,对于固定式反射炉节能等关键技术的研究对于推动再生铜精炼及铜工业发展具有重大的意义[3]。

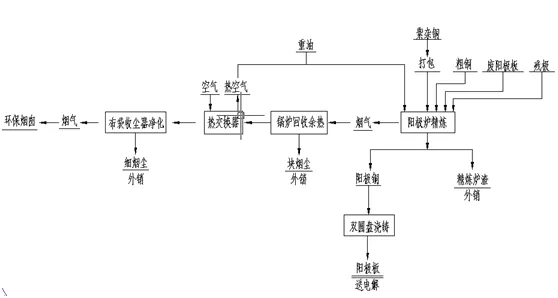

2 传统大型固定式反射炉现状及经济技术指标

固定式反射炉主要是对粗铜和再生铜进行精炼操作,进一步除掉铜中的有害杂质,以满足电解精炼对阳极板化学成分的要求,火法精炼在固定式反射炉中进行。火法精炼过程分加料熔化期、氧化期和还原期和保温浇铸期,氧化期往铜熔体中鼓入压缩空气,使其中的铅、砷、锑、铋等杂质氧化与二氧化硅、氧化钙等造渣进入精炼渣中。氧化期结束后除掉浮在铜液上部氧化产生的精炼渣,接着进入还原期,还原期是将氧化期铜液中产生的氧化亚铜还原成铜,还原期往铜液中加入碳基还原剂。反射炉产物有阳极铜、精炼渣和烟气。反射炉烟气经余热锅炉、换热器和布袋收尘器除尘后,与环保通风烟气混合后经环保烟囱排空。为了满足电解精炼对阳极板的物理性能要求,火法精炼产出的铜液在圆盘浇铸机铸模中浇铸成阳极板。

图1 冷态杂铜反射炉精炼工艺流程图

国内以再生铜为原料的固定式反射炉占再生铜精炼产能的90%以上,中小企业居多[4-6]。这些中小企业所选用的固定式反射炉产能基本是单炉精炼铜60t、80t、100t三种规格,由于企业自身经济、技术力量限制,这些企业的固定式反射炉呈现出:

①单炉产能低,动力、人工、管理成本较高;②机械化程度低,工人劳动强度大;③环保设施投入不足,作业环境恶劣等缺陷,这一些列的问题对再生铜回收、安全、环保、规范化生产带来了诸多不利因素。

近年来,为规范再生铜的回收、提高再生铜利用效率、降低再生铜精炼成本、降低再生铜冶炼带来的环保影响,江西铜业、云南铜业、广西有色等大型国有企业纷纷在各地投资建设再生铜冶炼基地,固定式反射炉均朝着大型化、机械化、节能环保三大方面发展。

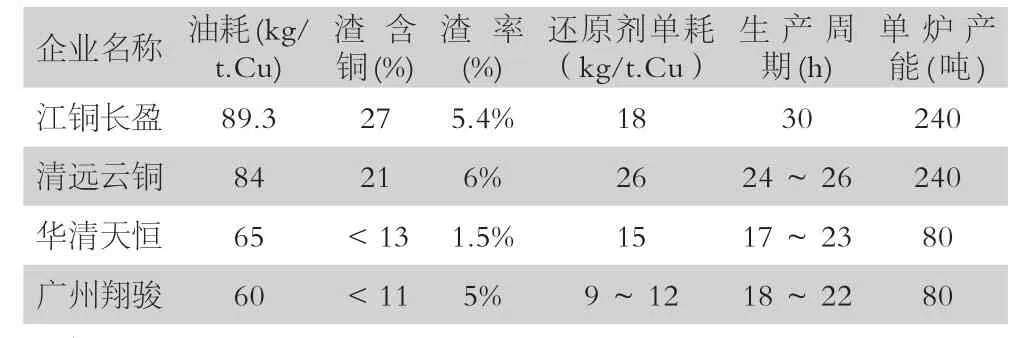

但由于对大型反射炉结构、热力学条件、动力学条件等方面经验数据不足,各家所建成的大型反射炉在能耗方面远低于期望。笔者现以江西铜业集团清远市分公司(清远江铜长盈铜业有限公司),云南铜业集团清远分公司(广东清远云铜有色金属有限公司)两家企业240吨固定式反射炉和几家60t产能的固定式反射炉各项经济技术指标对比来阐述现有大型固定式反射炉存在的问题。

表1 传统大型反射炉与小型反射炉各项经济技术指标对比

上表数据江铜长盈和清远云铜240吨/单炉大型固定式反射炉各主要经济技术指标对比80吨/单炉的小型固定式反射炉均存在较大的差距。

3 传统大型固定式反射炉存在的问题

对比分析,小型杂铜反射炉在技术指标较大型杂铜反射炉均有着较为明显的优势。反射炉熔炼技术指标影响因素是多方面的,本文针对炉型结构与关键技术指标的关系进行研究,通过笔者四年多的生产实践和调研分析,大型杂铜反射炉结构方面存在待优化关键技术点。

表2 传统大型固定式反射炉与小型固定式反射炉结构参数对比分析

结合传统大型固定式反射炉与小型反射炉结构差异及经济技术指标差异对比,通过长期的生产实践经验及理论分析,笔者对传统大型反射炉在结构方面存在的问题总结如下:

(1)长宽比取值过大,炉长过长,重油燃烧器火焰覆盖面积为靠近燃烧器位置4.5米范围,这个区间炉膛温度高,物料熔化速度快,随着温度场延4.5米至炉尾位置分布,温度逐渐下降,物料熔化速度减慢,这种延炉长方向物料熔化速度的差异导致熔化周期拉长,油耗大幅增加。

(2)反射炉下压炉顶有利于高温烟气在炉内卷吸,增加烟气停留时间,下压炉顶高度取值过大,导致大量高温烟气快速从烟道流失,这也是造成大型反射炉能耗过高的原因。

(3)熔池深度取值过大,反射炉加热炉料主要依靠辐射间接传热至熔体表面,热量再由熔体表面向内进行传递,氧化过程亦如此,深度过深对于熔体熔化和氧化都带来较大的难度,为实现熔体熔化必须延长熔化周期以及氧化时间,从而导致了重油单耗及还原剂单耗、渣含铜升高等联锁反应。

(4)由于炉头、炉尾熔化速度的不均匀性,为强化熔池内热传递,常使用吹氧作业进行强制循环,强化热传递的过程同时也导致Cu氧化深度过大,这既是造成还原剂单耗增加的因素也是造成炉渣含铜过高的主要因素。

(5)溜槽长度过长,在进行铜水浇铸过程中溜槽散热损失较大,为确保铜水温度满足浇铸要求,浇铸过程必须燃烧重油弥补散热损失。

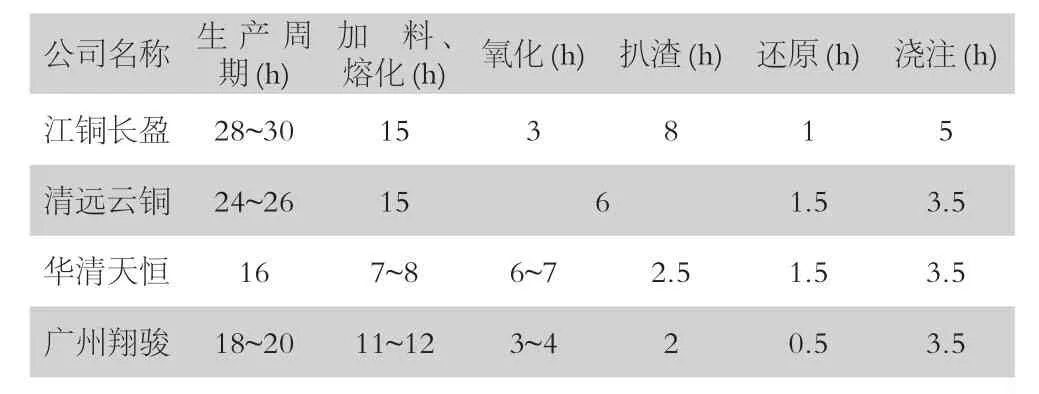

表3 传统大型固定式反射炉与小型固定式反射炉各生产周期耗时对比对比分析

从生产周期来看,传统大型反射炉单炉作业时间比小型固定式反射炉长很多,具体差异主要集中于加料与熔化阶段,尤其是熔化速度差异更加明显。

华清天恒和广州翔俊两家80吨/单炉小型固定式反射炉对比大型固定式反射炉主要优点如下:

(1)炉长6.6m,重油燃烧火焰基本可以完全覆盖整个炉膛,炉头、炉尾物料熔化速度均衡,熔化时间短,油耗低。

(2)物料熔化速度快,也间接缩短了吹氧强制热交换的时间,铜水氧化深度满足除杂要求即可,后期还原剂单耗,精炼渣含铜品位自然也得到较大的优化。

(3)熔池深度浅,熔体间热交换快,熔化炉时和强制吹氧熔化时间短,还原剂单耗低,渣含铜低。

(4)中部排渣排铜,溜槽短,浇铸过程延溜槽热损失少。

4 新型大型固定式反射炉创新点

(1)在炉尾增设重油燃烧装置,由炉头供热改为炉头炉尾同时供热,确保高温火焰能基本覆盖整个炉膛,消除炉头、炉尾物料熔化速度不均衡带来的不利影响。

(2)由炉尾排烟改为中部排烟。

(3)延炉长方向,以炉子中心为基准,左右对称布置下压炉顶,确保高温烟气在炉膛内停留时间。

(4)支撑中央烟道及两下压炉顶立柱均采用水冷循环立柱,并在水冷立柱内侧砌筑耐火材料。

(5)延炉长方向,以炉子中心为基线,在渣线位置敷设排渣孔。

(6)以炉子中心线为基线,两出铜口近可能向中部靠拢。

(7)将两出铜口炉墙厚度由860mm加厚至1160mm。

(8)将熔池深度由0.85m改为0.64m,力求缩短铜水热交换时间,降低氧化深度,以达到降低熔化时间和降低渣含铜的目的。

(9)将原普通空气助燃风采用换热器与烟气进行换热,力求燃烧用空气温度≥200℃,以提高热利用率。

(10)在出渣溜槽位置设置重金属沉降锅,以达到减少渣中机械损失的目的。

5 新型大型固定式反射炉综合经济技术指标

对传统大型固定式反射炉结构的改动,经过长达二个月的生产实践证明,改动后的新型固定式反射炉各经济技术指标均得到较大的提升,体现在生产成本上优势明显。以下是传统大型炉与新型炉各经济技术指标对比。

表4 传统大型固定式反射炉与新型大型固定反射炉综合经济技术指标对比

6 新型大型固定式反射炉亟待经济的技术问题

虽然改动后的新型固定式反射炉各经济技术指标均得到较大的提升,但仍存在一些关键技术问题亟待进一步研究解决,具体体现在以下几点:

①由于烟道由尾部改动至中部,中部左右两侧对称下压炉顶容易出现变形垮塌,在开炉后两个月下压炉顶垮塌导致生产无法继续运行。②烟道支撑及水平烟道高温受高温气体的侵蚀导致变形严重。

7 经济效益分析

(1)节能效益:(按年产阳极铜100000吨,重油单价4800元/吨计)。

年节能效益:Q=100000×(84-59)÷1000×4800=12000000元。

(3)金属回收效益(按一吨精炼渣加工至阳极铜的成本2000元计,入炉原料品位按90%计)

金属回收效益:Q1=100000÷90%×(6%-3%)×2000=6666666.67元。

年产10万吨阳极铜生产企业,通过对传统固定式反射炉的技改,可实现生产成本的大幅降低,年成本结余=Q+Q1约为1867万元,这对于打造企业核心竞争力,实现企业效益最大化起到积极的意义。

8 生态效益及社会效益分析

随着该项技术的应用不断进步和成熟,企业废杂铜冶炼能耗逐年降低,节约了大量的能源,同时,原料回收率提高,大大二次生产成本,能耗的降低同时也可大大缓解地方及企业环保压力,笔者已就新型大型反射炉结构上亟待解决的问题进行了阐述。

相信经过广大铜冶炼从业者的不断深化研究,一定能在新型反射炉的寿命方面取得突破性进展,这项新技术的研究和产业化应用将对未来废杂铜冶炼提供一种更加节能、更加环保的方式,意义重大。