33MVA硅钙合金矿热炉烟气余热利用发电技术实践

徐 斌,周江峰

(1.陕西省镇巴屈家山矿业有限公司,陕西 汉中 723607;2.陕西盛华冶化有限公司,陕西 汉中 723300)

硅钙合金是钢铁生产使用的一种理想的脱氧剂、脱硫剂,是用硅石和石灰石在矿热炉中冶炼还原制得[1]。硅钙行业属于高能耗工业,它的能源消耗量约占全国能源消耗量16%,能源消耗费用高于企业生产总成本的24%,每年消耗大量能源。

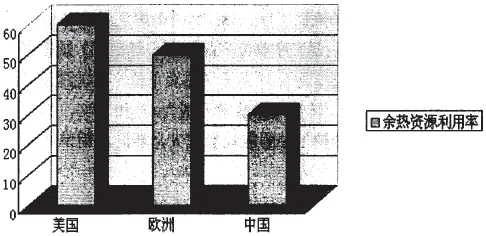

当前,我国的能源形式十分严峻,较低的能源利用效率是我国能源现状形成的根本原因。从世界范围来看,目前美国是将工业能源转化为余热能源并加以利用最多的国家,它的利用率能够达到60%,欧洲的余热利用率为50%,而我国目前的余热利用率却只有30%[2],就余热利用现状来看,我国与目前世界上比较发达的国家相比有很大的提高空间,如图1所示。

图1 我国与国际先进国家余热资源利用率对比

随着我国节能减排工作的深入进行,硅钙矿热炉余热回收势在必行。实施节能技术,提高能源综合利用效率,既能降低企业成本,又能提高市场竞争力[3]。

1 33MVA矿热炉烟气余热利用发电技术概述

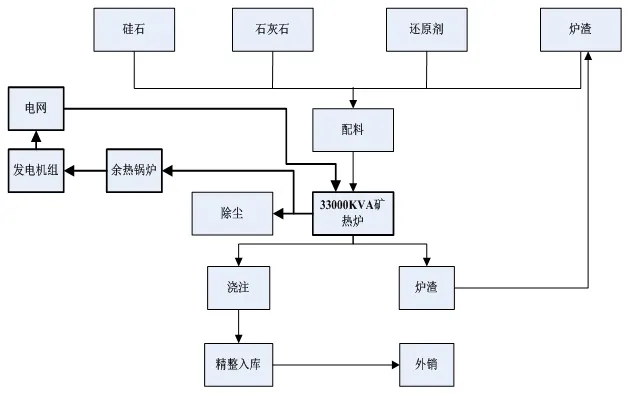

图2 硅钙冶炼余热综合利用工艺流程图

烟气余热发电的技术核心是余热锅炉进出口烟气参数的确定、余热电站热力系统及参数的确定、余热锅炉的低温换热技术、余热锅炉的清灰技术(机械振打、机械刷、燃气燃爆、钢珠等)、粉尘的回收利用,陕西盛华冶化有限公司(以下简称“盛华冶化”)根据前期大量的调查研究及关键技术的模拟实验,克服了在大型硅钙矿热炉余热发电系统工程在设计、建设、工艺几何参数和电气参数选定等环节无任何工程实例的不足,经过认真、反复论证,确定关键设备、工艺、电气、排放量等参数,最终建立了全球首条33MVA硅钙矿热电炉余热烟气生产线,利用硅钙生产过程中产生的废气余热进行发电,年发电量5962万KWh,年节约标煤2.09万吨,年减排二氧化碳5.52万吨,减排二氧化硫418吨,使得各项经济和技术指标取得最优、最大化。回收了硅钙冶炼中产生的大量低热值废气,减少了生产排放废气对环境的热污染,不仅解决了能源浪费问题,而且还改善了当地的环境质量,降低了企业的生产成本,提高了硅钙产品的市场竞争力。

盛华冶化公司采用管壳式余热锅炉综合利用硅钙矿热炉生产中排出的高温烟气,产生蒸汽带动汽轮发电机组发电,其工艺流程见图2所示。

2 33MVA矿热炉烟气余热利用发电系统工作原理

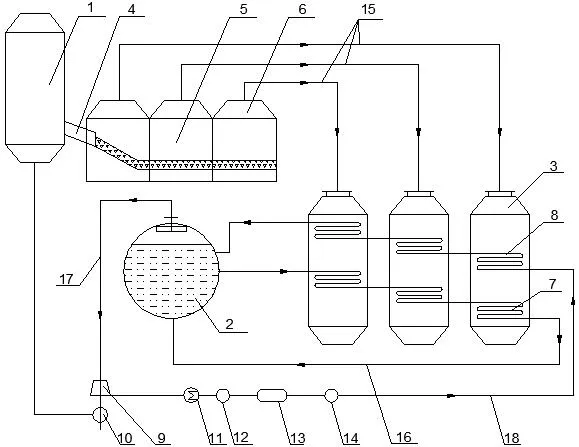

图3 33MVA矿热炉烟气余热利用发电系统的结构示意图

33MVA矿热炉烟气余热利用发电系统组成见图3所示,其工作原理为:硅石、石灰石和还原剂(煤、冶金焦和褐煤焦)在矿热炉1中进行冶炼,冶炼后的硅钙合金通过矿热炉1的出料口4落入篦冷机5内,篦冷机5内多个风室的风机对硅钙合金吹风进行冷却产生大量的高温烟气,高温烟气通过烟罩6和第一管道15进入多个换热器3内;高温烟气在换热器3内散热,通过两个循环加热余热锅炉2内的水,这两个循环分别为:①余热锅炉2内的水通过第二管道16依次流入多个换热器3内的第一蒸发器7,多个换热器3内的高温烟气散热,加热第一蒸发器7内的水,加热后的水通过第二管道16流回余热锅炉2内,此循环可以对余热锅炉2内进行持续不断地加热;②余热锅炉2内的热蒸汽通过第三管道17进入汽轮机9中,汽轮机9将热能转换为机械能带动发电机10进行发电,汽轮机9做功后乏汽通过凝汽器11冷凝成水,凝结水泵12输送凝汽器11内的凝结水至除氧器13,对凝结水进行除氧,最后在给水泵14的作用下通过第四管道18送进多个第二蒸发器8内,水在换热器3内进行加热,加热后的水再输送给余热锅炉2,以此循环。发电机10通过电网与矿热炉1连接,发电机10产生的电能再输送给矿热炉1使用,大大地降低了生产成本,取得良好的经济效益。

3 硅钙合金电炉余热发电建设的问题及解决措施

3.1 烟气温度与设备配套问题

由于进口烟气温度较高,锅炉进口和旁通风门阀板易变形,后材质由普通碳钢改为耐热不锈钢,并在阀板上加加强筋和耐火可塑料;另在阀体内圈增加密封挡板,解决了风门漏风、变现和开关时卡塞的问题。

3.2 清灰问题

及时清除余热锅炉受热面的积灰、保证传热效率是烟气余热利用工程成功的关键。本系统采用的是钢珠清灰装置,运行效果良好,尤其是高温烟气段清理效果好,到省煤器低温段,随着运行时间的推移出现少量积灰,这跟不同的矿热炉产品的粉尘特性有关,还要在今后的运行过程中总结经验,或辅助激波清灰等其他方式加以解决。

3.3 管道堵塞问题

开发了烟气管道粘结防治技术,攻克了超细CaO及SiO2粉尘粘结造成的管道堵塞和余热锅炉换热管管束积尘结垢[4];研发的阀门密封技术和专用烟气控制阀,克服了高温烟气导致阀板变形泄漏的瓶颈。避免了停产清堵,提高了锅炉换热效率,增强了系统密闭性,保障了烟气余热锅炉和发电机组高效连续生产。

3.4 烟气余热回收监控问题

将分布式计算机控制系统应用于矿热炉生产工艺中,开发出高可靠性的烟气余热回收监测系统,建立了锅炉、发电、收尘系统合理匹配。克服了烟气流量和烟温波动造成的系统失稳,在确保矿热炉生产和粉尘治理设施不间断运行条件下,实现汽轮机紧急保护停机,满足了并网发电的安全要求。

4 总结

盛华冶化公司在引进、消化、吸收的基础上进行再创新,建立了全球首条33MVA硅钙合金矿热炉烟气余热发电生产线,解决了硅钙合金电炉烟气温度、烟气量与余热锅炉参数等设备的自动化控制及合理匹配;烟气中极细CaO及SiO2粘结造成管道积尘堵塞;采用抛丸清灰工艺提高了余热锅炉的换热效率等技术难点,最大限度的对烟气余热进行了利用,同时也保证了冶炼粉尘排放严格控制在排放标准控制范围内。实现年发电量5962万KWh,年节约标煤2.09万吨,年减排二氧化碳5.52万吨,减排二氧化硫418吨。进一步增强了环境保护的效果,促进了我国硅钙烟气余热发电技术和装备制造水平的技术进步。