某铅锌多金属矿选矿工艺优化试验研究

何莹于

(百色市矿产资源管理站,广西 百色 533000)

在矿产资源正式投入市场之前,必须经过一定的处理,此过程叫做选矿。其主要指的是根据不同种矿物的性质,对矿石进行相应的分类,然后对其进行处理,将其中的有害杂质去除,来获取有用原料的过程。选矿的流程主要分为两步:解离和选别[1]。

选矿是矿产品生产中最重要的环节,该环节可以使矿物中的有用成分富集,降低其他步骤的消耗,并使多金属矿石得到应用。随着经济的不断发展,社会也在不断的进步,传统的选矿工艺已经不能满足人们快速增长的需求,传统的选矿工艺工作效率低、使矿产资源受到了极大的浪费,对矿产行业的营利也存在不良的影响。

我国铅锌矿产资源在世界上排名第二,占世界储量的25%。但是,中国的铅锌金属矿相对较小,并且会出现多种金属并存与一矿的情况,因此,这就对选矿工艺提出了更高的要求。本文主要对某铅锌多金属矿选矿工艺优化试验进行研究,希望对以后选矿工艺的发展和创新提供一些帮助[2]。

1 铅锌矿产资源的特点

铅锌是国内比较需要的矿产资源,但是在国内铅锌矿资源存在着富矿少、矿难选的难题,对矿产资源的开发非常不利。

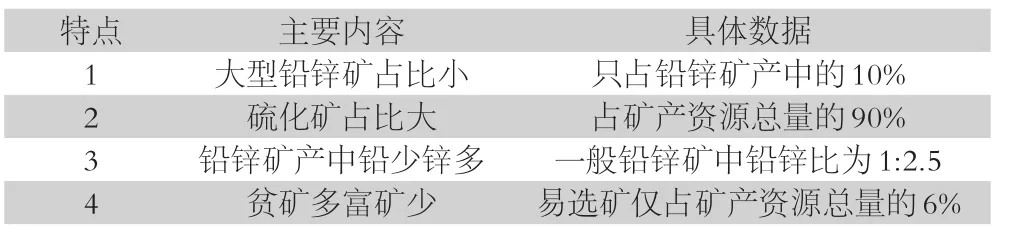

现今,国内的铅锌矿产资源的特点如表1所示。

表1 国内铅锌矿产资源的特点

截止到2017年末,中国的铅锌产量已经上升到780万吨,为工业的发展提供了重要的支撑。

铅锌矿石主要生产于低温的情况下,在碳酸盐裂隙充填有交代矿床中。大部分的铅锌矿中锌的含量都比铅的含量高。一般的铅锌矿石具有以下特点:①铅锌矿石中的沙和泥含量越来越多,这种情况在矿石资源中很常见,这种情况会导致在浮选的过程中消耗过大;②在铅锌矿石中还存在着有益的矿物质,但是其与脉石属于共生关系,紧密连接在一起,再加上矿石的性质分布不均匀,导致解离的力度大大的增加了;③铅锌矿石大部分都属于硫化物矿物,这种矿物表面的疏水性是不同的,与一些矿石具有很大的差异,在选矿工艺中会采用浮选进行分离。

2 某铅锌多金属矿选矿工艺优化试验

2.1 拟定试验方案

通过对铅锌矿石特点的详细分析,其中的铅锌分布比较杂乱,因此可以看出采用最优的选矿工艺非常必要。根据对铅锌矿山以及铅锌矿石特点的研究和分析发现,影响铅锌矿石浮选主要因素有:铅锌矿石中含有较多泥沙,并含有部分黑色脉石矿物。这种情况应该预先消除影响其浮选的不利因素,与此同时设定试验流程。利用碳酸钠将矿浆进行一定的调整,利用钙离子将铅锌矿石活化,以便铅锌矿石与其它物质的分选。针对影响铅锌矿石浮选的几项因素,初步制定了铅锌矿石选矿工艺试验方案:先浮选易浮矿物,再浮选铅锌矿石,即在PH值为7-8的条件下,利用溶剂浮选出硫化物等杂质,对调浆进行搅拌,浮选出铅锌矿石[3]。

2.2 实验过程

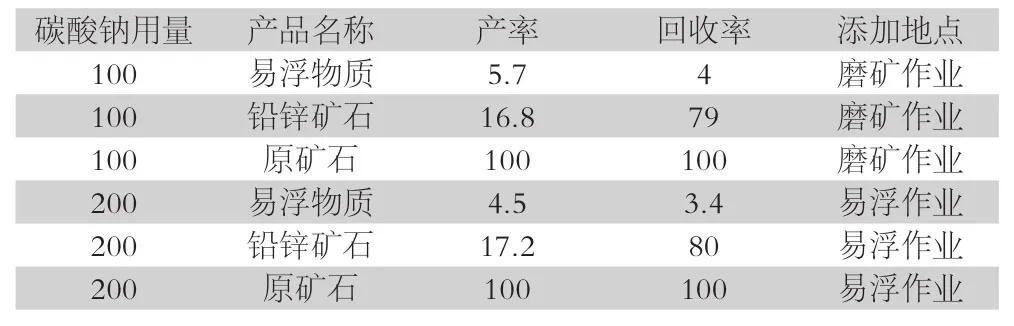

(1)碳酸钠的使用过程。在分选铅锌矿石与其他杂质的过程中,碳酸钠的添加量、添加地点等都需通过试验进行确定,为满足碳酸钠添加地点的合理,对碳酸钠的添加地点进行试验,试验结果如表2所示。

表2 碳酸钠添加试验结果

由表2可知,碳酸钠的添加地点无论在何处,铅锌矿石的回收率并没有多大的变化,但是相对来看碳酸钠添加地点为磨矿作业时,产率、回收率相对较高,因此,在选矿时可直接将碳酸钠添加地点设置为磨矿作业,以此提高铅锌矿石的选矿质量。在铅锌矿石的分选过程中,还需要钙离子的辅助,由于钙离子不容易观察,选择添加氯化钙,使其产生钙离子。氯化钙的添加质量主要是通过可碳酸钠的添加量、矿石的量计算得出。

(2)选择适合的矿浆搅拌浓度。矿浆浓度的不同,铅锌矿石的回收率也会受到相应的影响。为了提高铅锌矿石的产量,对搅拌浓度进行试验,试验及结果如表3所示。

表3 矿浆搅拌浓度试验结果

50 原矿石 100 100

由表3可以看出,当矿浆搅拌浓度为50%时,铅锌矿石的回收率相对较高。

(3)磨矿细度试验。通过对回收率以及产率的考虑,选择—45m含量为65%的磨矿细度进行选矿,得到的效果是最佳的。

2.3 试验结果

通过上述实验可以看出将选矿工艺进行优化,得到的铅锌矿石的产率会有明显的提高。经过试验发现,在选矿是采用碳酸钠添加在磨矿作业中,矿浆搅拌浓度为50%,选择—45m含量为65%的磨矿细度时,得到的铅锌矿石的产量和回收率最高。

3 结语

本文首先对铅锌矿产资源以及铅锌矿石的特点进行了分析;其次对某铅锌多金属矿选矿工艺优化试验进行阐述,试验的步骤:拟定试验方案—实验过程-试验结果。经过试验发现,当采用碳酸钠添加在磨矿作业中,矿浆搅拌浓度为50%,选择—45m含量为65%的磨矿细度的选矿工艺时,得到的铅锌矿石的产量和回收率最高。希望本文对以后的研究有所帮助。