全自动电脑横机成圈机构的分析与运动仿真

,,,,

(浙江理工大学材料与纺织学院、丝绸学院,杭州 310018)

0 引 言

全自动电脑横机是集计算机技术、自动化技术及编织工艺于一体的高性能机械设备,可用于编织羊毛衫成形针织产品。在毛衫编织过程中,毛衫可在全自动电脑横机上编织成形衣片,经缝合等工序成为毛衣产品。全自动电脑横机具有自动收放针成形编织功能,毛衫产品档次高,深受消费者的青睐[1-2]。但长期以来,国外厂商一直对高性能电脑横机进行技术垄断,严重制约了我国新型电脑横机的研制,成为我国毛衫产业进一步发展的技术瓶颈[3]。为了突破国外对电脑横机的技术垄断,国内企业相继对电脑横机关键技术进行了研发,横机产品的技术水平正在不断提高。例如,宁波慈星股份有限公司已收购了瑞士一流制造企业斯坦格(Steiger SA),研制的全自动电脑横机产品已成为国内先进电脑横机的典范,但与国外先进电脑横机相比,技术上仍存在一定的差距,因此对全自动电脑横机技术的研究具有十分重要的意义[4]。

本文对全自动电脑横机的编织工艺进行了研究,在对关键编织工艺点进行计算分析的基础上,采用Solidworks软件建立了织针与三角的三维实体模型,并应用Solidworks Motion进行仿真分析,输出走针运动位移、速度以及加速度曲线,并通过高速摄影实验,对电脑横机织针与三角仿真研究的正确性进行了验证。研究结果可为电脑横机的设计与优化提供借鉴。

1 成圈机件配置与成圈工艺过程分析

1.1 成圈机件及其配置

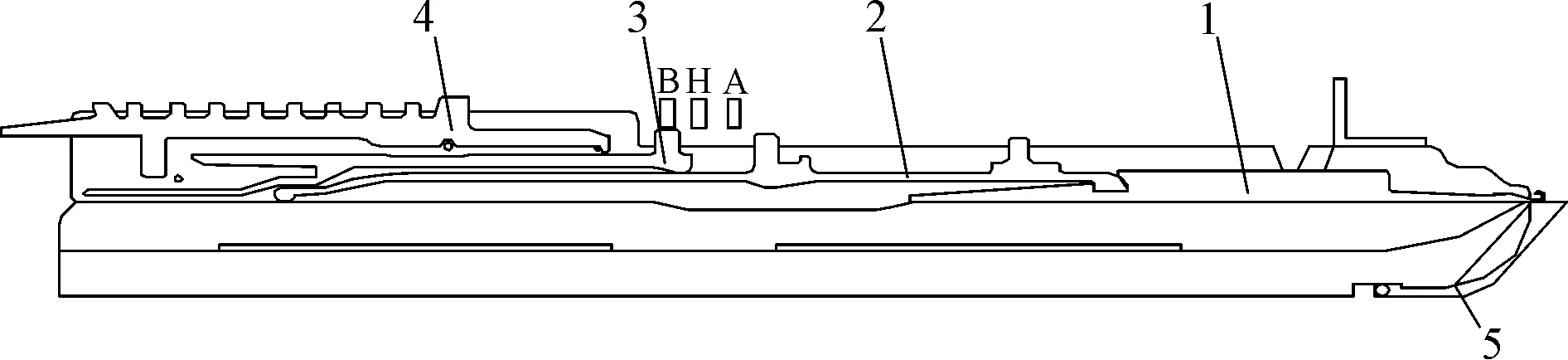

全自动电脑横机中参与成形编织的主要机件有织针、三角、沉降片、选针片、挺针片和针床等。织针、选针片、挺针片和弹簧针脚等零件依次排列在针床上的针槽中,如图1所示。在挺针片2的作用下,织针1在针槽内作上下滑动,针槽底部的卡槽将织针1和挺针片2的缺口连接在一起,使织针1在挺针片2与三角的作用下进行编织。弹簧针脚3位于挺针片2的上方,挺针片4位于弹簧针脚3的上部,根据花型要求,弹簧针脚3在选针片4的作用下被推至A、B、H三个位置之一,完成成圈、集圈、浮线的编织[5]。

1-织针;2-挺针片;3-弹簧针脚;4-选针片;5-针床图1 成圈结构的配置

各个成圈机件按照一定的运动配合关系,整体安装在横机机头内。在编织过程中,织针在选针装置和三角系统的共同作用下进行选针编织,进行织物收放针成形编织[6]。图2是全自动电脑横机三角结构图。

1-选针片导针三角;2-选针片三角;3-织针选针器;4-复位三角;5-压针板;6-集圈压针板;7-接圈压针板;8-小线圈压针板;9-起针三角;10-集圈三角;11-压针三角;12-挺针三角;13-移圈三角;14-移圈护针三角图2 横机三角结构图

1.2 成圈运动过程分析

全自动电脑横机的编织步骤为退圈、垫纱、闭口、套圈、脱圈、弯纱、成圈和牵拉。弹簧针脚所处的A、H、B位置与三角压针板的运动状态的相互配合可以实现横机在一个横列内达到成圈、集圈、“三功位”选针编织,以及收放针成形编织[7]。电脑横机的选针作用过程如图3所示。

图3 选针作用过程示意

在选针过程中,机头的两系统分别用S1、S2表示,四个选针器分别用C1、C2、C3、C4表示。当机头从左向右运动,系统S2进入编织状态。选针由选针器C2、C3完成。C2选针器将需要参加编织工作的选针片选上,选针片的下片踵沿着半起针三角上升,推动相应的选针片将弹簧针脚由B位推至A位的选针位置。

在成圈编织过程中,被选针器所选中的织针在三角的作用下沿针槽上升到达退圈高度,此时移圈三角处于不工作状态。在选针过程中,根据花型编织的要求,选针器相应的摆片发生摆动,此时选针片保留在起针三角作用位置,织针在选针片片踵作用下进入针道。当弹簧针脚位于A位时,织针由挺针片带动沿成圈三角进行成圈编织。成圈编织走针轨迹如图4所示。集圈编织时被选针器选中的织针在集圈压针板的作用下沿三角上升达到集圈高度。在选针过程中,根据花型编织的要求,选针器相应的摆片发生摆动,使织针在选针片片踵作用进入上升通道。当弹簧针脚推至H位时,集圈压针板将弹簧针脚和挺针片的片踵压入针槽内,织针进入集圈编织。

图4 成圈编织走针轨迹图

1.3 成圈关键工艺点计算与分析

在成圈编织过程中,各部件的运动配合十分重要,否则在编织过程中会发生撞针、漏针或喂纱困难等问题。因此,需对电脑横机工艺参数、喂纱器的纱嘴工艺点高度以及成圈编织过程中关键工艺点等进行计算与分析,为成圈机件的三维实体建模提供准确的理论依据。WSG225C型全自动电脑横机成圈关键工艺点的位置如图5所示,以针筒口线K-K为基准,计算分析结果如下:

起针三角起点与成圈点距离:S1=9.40。

成圈点F离筒口线的距离:

S=L1+ZKmax-φ=107.15+4.51-0.50=111.16

(1)

其中:S为成圈点F离筒口线的距离,mm;L1为针身长度,mm;φ为针钩直径,mm;ZKmax为弯纱深度,mm。

成圈高度:

H=H1+HK+L4-L2=

19.70+19.69+2.01-11.50=29.90

(2)

集圈高度:

H1=L2+ZKmax+S1-L3-φ-L4=11.50+4.51+

9.40-3.20-0.50-2.01=19.70

(3)

其中:H为成圈高度,mm;H1为集圈高度,mm;L2为针钩头端至针舌末端的长度,mm;L4为针舌末端至筒口线的长度,mm;L3为集圈片踵高度,mm;HK为织针位于最高点时,针钩至筒口线的长度,mm。

顶针三角的高度:

H2=HK-L2+L4=

19.69-11.50+2.01=10.20

(4)

其中:H2为顶针三角的高度,mm。

喂纱点离针床齿口线的距离:

C1=L1-L2-β=107.15-11.50-1.20

=94.45

(5)

其中:β为针舌尖高出针床筒口线距离,mm;C1为喂纱点离针床齿口线的距离,mm。

图5 成圈关键工艺点位置

2 成圈机件的受力分析

与普通电脑横机相比,全自动电脑横机编织要求更高,机器的运动平稳性极为重要。但在成圈编织过程中,织针在三角作用的瞬间会受到较大的冲击力,严重影响电脑横机的运动平稳性[8]。同时,织针在受力作用过程中会产生一定的弹性变形,不同于传统力学分析中的刚体范畴,因此须采用弹性动力学对成圈机件进行力学分析,才能得到准确的织针运动规律[9]。织针的力学模型如图6所示。

图6 织针与三角受力模型

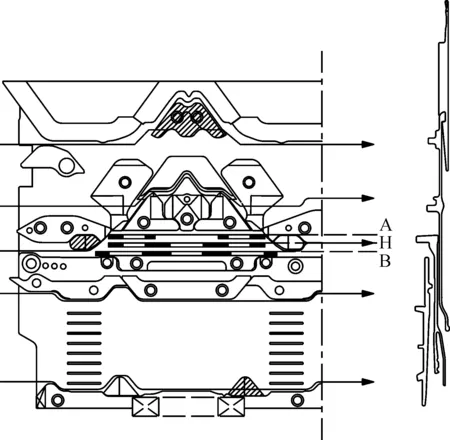

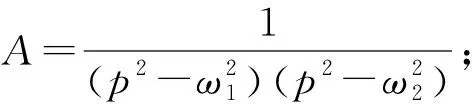

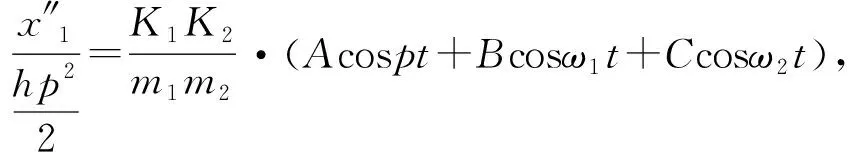

在这一弹性系统中,将织针视为质量为m1和m2的两个质点相互串联,则织针与三角的动态受力近似于双自由度弹性振动系统,其受力平衡方程为:

(6)

其中:x1(t)为质量m1的质点位移;x2(t)为质量m2的质点位移;m1为织针在上段部分的质量;m2为织针在下段部分的质量;K1为上段部分的弹性系数;K2为下段部分的弹性系数;y为织针上升的高度。

(7)

其中:y(t)为针踵y方向的位移;h为位移过程中的针踵动程,p为运动的特征频率。

对式(6)进行拉氏转换,得:

(8)

(9)

二次导数:

(10)

(11)

从式(10)可知,ξ越大,织针与三角之间的冲击就越大,过大的冲击力将严重影响机器的平稳运行。由于织针在受力情况下属于双自由度系统,受力情况复杂,影响变量多,一般采用传统的力学分析无法准确的得到织针与三角的具体受力,因此,要借助专用分析软件对织针与三角的运动作进一步分析。

3 基于Solidworks的实体建模研究与运动仿真

SolidWorks软件具有很强的实体建模功能,可以对各种复杂机构进行动力学研究,求解输出机构的位移、速度、加速度等运动参数[10]。其中,Solidworks Motion是SolidWorks中专门用于运动仿真的工具[11]。电脑横机中参与成圈编织的主要机件为织针与挺针片、三角、沉降片等,本文基于Solidworks进行成圈机构的实体建模,首先在系统中建立成圈机件的三维实体模型,在系统装配完成后,施加约束,给定仿真条件,调取仿真程序,进行仿真求解。仿真流程如图7所示。

图7 Solidworks运动仿真流程

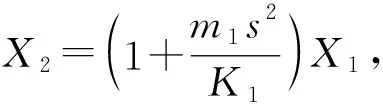

3.1 成圈机构Solidworks建模

根据计算分析所得的关键编织工艺点参数,运用Solidworks对三角、织针和挺针片等零部件进行建模,并根据约束条件进行组装,经过干涉检查,加载力、运动副后,得到成圈机构的三维实体模型,如图8所示。

图8 成圈机构三维模型图

3.2 成圈机构运动仿真

进行三维实体建模后,在Solidworks中载入Solidworks Motion插件,建立运动仿真模型。在运动仿真前,首先对成圈机构添加动力源,然后在运动仿真管理器Motion Manager工具栏中设定仿真时间,本文中设定的仿真时间为51.5 ms,织针走针速度为1.20 m/s,最后运用Solidworks中的运动算例功能对织针与三角之间的运动受力进行计算[12]。完成计算后,输出织针运动位移、速度、加速度结果。图9为织针仿真运动曲线。

图9 织针仿真运动曲线

图9(a)所示为织针仿真运动输出位移曲线,最大位移动程为21.70 mm,起针最高点为11.82 mm;图9(b)和图9(c)分别为速度、加速度仿真运动曲线。在0.4~1.4 ms,织针与起针三角发生碰撞,碰撞瞬间使水平运动的织针的纵向速度突然发生改变,引起速度和加速度的突变,织针的最大速度达到1.86 m/s,最大加速度达到1.48 m/s2。在8.4~10.4 ms,织针沿三角运动过程中受到针槽阻力作用,织针速度逐渐降低。在10.4 ms时织针受力达到平衡,速度和加速度减为0。在15.0 ms时,织针与挺针三角之间再次受到冲击力的作用,织针与起针三角之间受力过程与0.4~1.4 ms时织针与起针三角之间受力过程基本相似。之后,织针在运动过程中由于受到阻力的作用,受力逐渐平衡,纵向的速度和加速度也慢慢趋于一致。

4 实验测试与分析

4.1 实验方法

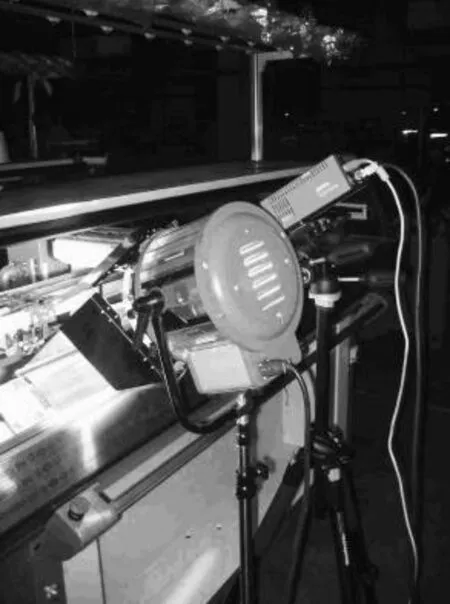

通过实验可以测试分析电脑横机编织过程中的真实运动状况,便于进一步研究织针与三角的实际受力情况,本文采用高速摄像实验来采样测试全自动电脑横机实际编织运动的基本参数。实验对象为WSG225C型全自动电脑横机,实验仪器采用日本PHOTRON公司的FASTCAM SA3高速摄像仪,测试全自动电脑横机在空车运行时织针的运动参数,并运用专业图形处理软件对所记录的图像进行处理,得到织针运动位移、速度和加速度曲线[13]。横机高速摄像实验装置如图10所示。

图10 横机高速摄像实验装置

4.2 实验测试过程与结果分析

高速摄影实验获得的数据,在专业图像软件中进行处理,以时间为横坐标,位移(速度、加速度)为纵坐标,进行图像拟合,得到织针的位移、速度、加速度曲线,具体结果如图11所示。在电脑横机编织速度为1.20 m/s时,所得织针最大加速度1.56 m/s2,而织针成圈编织时最大走针高度为22.10 mm,所对应的时间约为0.027 s,实验测试结果表明:实验测试结构与运动仿真结果相吻合,横机编织运动稳定性良好。

图11 拟合曲线

5 结 论

本文以WSG225C型全自动电脑横机为研究对象,重点研究了电脑横机的编织工艺,分析了织针与三角受力状况,在对关键编织工艺点计算分析的基础上,基于SolidWorks软件建立了织针与三角的三维实体模型,进行了成圈机构弹性动力学研究,并应用Solidworks Motion进行运动仿真,得到了走针运动位移、速度以及加速度曲线。结论如下:

a) 通过分析电脑横机在成圈编织过程中选针片、织针和三角等机件的相互配合关系,计算得到了关键编织工艺点参数:成圈时织针动程为29.90 mm,集圈编织时织针动程为19.70 mm,为织针与三角的建模研究提供了准确的工艺参数。

b) 基于Solidworks实现了成圈机件的实体建模,运用Solidworks Motion进行运动仿真,求解出走针运动的位移、速度、加速度曲线。由仿真结果可知,全自动电脑横机编织速度为1.20 m/s,织针最大速度为1.86 m/s,最大加速度为1.48 m/s2。

c) 通过高速摄影实验分析,在编织速度为1.20 m/s,测试所得得到最大加速度1.56 m/s2,实验测试分析的结果与理论分析结果基本相同。

本文采用计算机建模、力学分析、运动仿真等现代设计方法,解决了成圈机构弹性动力学分析的难题,为提升现代针织技术装备的性能进行积极地探索。