大型水电站机组在线监测系统的功能设计与应用

胡 飞,潘伟峰,刘镖峰

[南瑞集团(国网电力科学研究院)有限公司,江苏省南京市 211106]

0 引言

随着我国智能电网的建设和发展,水电厂作为系统主要发电环节之一,也在同步升级以满足系统安全稳定、经济高效、环保节能的要求。特别是近十几年建成和在建的大型水电站,其自动化和智能化水平有很大提高,且部分流域梯级电站或区域所属电站实现了远程集控运行。鉴于大型水电站(包括抽水蓄能电站)在电网中的占比提高和作用及影响日益凸显,对水电机组的实时在线状态监测、故障(或缺陷)预警并实行远程诊断及适时有序的安排机组检修,避免发生重大事故和遭受大的经济损失,保证水电机组安全稳定经济运行十分重要。目前大型水电站和部分中小型水电站都不同程度地实行了机组的在线状态监测。国外设备状态监测技术已发展近50年,我国于20世纪80年代实现了状态监测装置的国产化[1]。目前,针对于水电机组的状态监测和故障诊断的公司主要有美国本特利、瑞士VIBROMETER、德国申克、加拿大VIBROSYSTM等,国内主要有华科同安、奥技异电气、南瑞水电和中元瑞讯等公司。

1 系统结构及功能

水电机组在线监测系统是由现地传感器(变送器或其他测量元件)、信号采集及处理装置、服务器及用户终端、网络通信设备及连接线缆等硬件部分和信号采集与处理程序、数据库、上位机平台软件等软件部分组成。

按系统结构可分为状态监测层和厂站层[2]及可扩展的远程监测分析中心。其中状态监测层包括机组现地监测元件、组屏于发电机层的信号采集及处理装置、现地显示器或工控机(监测服务器);厂站层包括状态数据服务器、应用服务器、Web服务器、工程师工作站及其他用户终端[3];具备远程监测分析中心的还包括通信服务器、数据存储服务器和辅助决策(或故障诊断)系统服务器等。状态监测层主要完成原始数据采集、数据处理、部分数据图形展示及简单的分析功能;厂站层主要进行数据存储、与SCADA等其他系统数据交互、数据再处理、高级应用和分析功能等;远程监测分析中心一般具有多厂站数据通信和存储功能,实时监视、查询和分析功能,有的还具备一定的状态检修辅助决策系统或故障诊断系统功能。

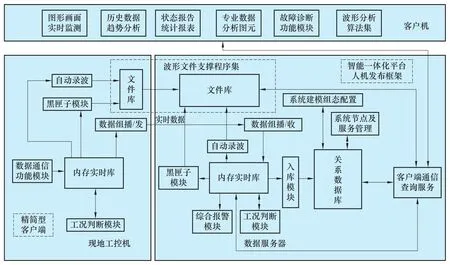

根据电厂安全分区,机组在线监测系统分布于Ⅱ区和Ⅲ区以及Ⅳ区,各区之间的通信采取硬件防火墙、网络隔离装置等进行安全防护[4]。其典型系统结构如图1。

水电机组状态监测的内容主要包括机组稳定性监测、定转子空气间隙监测、定转子间磁场强度监测、定子局部放电监测,有条件的电站还进行了水轮机空化气蚀监测以及噪声监测等。其中机组稳定性监测属于最基本的监测内容,也是早期振摆监测系统的主要监测内容,包括对大轴摆度、机架及其他固定部位的振动、大轴轴向位移、导流部位压力脉动的监测。一般以上监测量均从本系统独立安装的相应传感器或变送器来获取原始信号。

图1 在线监测系统典型网络结构图Fig.1 Typical network structure diagram of online monitoring system

为了充分了解机组的运行状况,除了以上监测量外,一般还从监控系统以RS485串口或TCP/IP以太网通信方式获取轴承瓦温及油温油位、定子温度等数据,有的还将主变压器监测子系统接入机组在线状态监测系统以便进行全厂主设备状态监测和分析诊断。

目前应用的机组在线监测系统(区别于早期的振摆监测仪)均具有一定的分析以及诊断功能。为了进行准确的机组状态分析和故障诊断,必须掌握运行机组的背景量(或工况参数)。这些量包括机组有功、无功、励磁电流、励磁电压、导叶开度、水头、流量、发电机出口开关、励磁开关等,转桨式机组还包括桨叶开度。这些量必需同步引入机组在线监测系统。

值得强调的是,系统必须配置一个键相信号,对于系统信号的周期性采样、相位分析和转速测量必不可少。鉴于实际工程中采用电涡流传感器测键相时,在机组长时间运行中容易出现键相信号丢失或部分丢失的现象,建议采用接近开关式或霍尔效应式传感器进行键相信号测量。

针对不同类型的机组以及不同测量部位,需慎重选择传感器类型。在实际工程应用中,偶尔出现部分测点(主要是振动测点)信号严重失真或畸变的现象。比如定子铁芯处主要受100Hz的电磁力,且电磁干扰较强,一般选择防磁性中频振动加速度传感器。而大型贯流式机组的灯泡体和转轮室振动测点位置经常受较大水力激振,采用量程为2mm的低频振动速度传感器往往出现信号超量程或畸变的现象,建议采用低频加速度传感器进行测量。大轴轴向位移(或轴向窜动)的测量有时在工程现场难以选取到合适的传感器测量位置,特别是卧式机组,结构紧凑且大轴凸出端面较小。而灯泡头部位的集电环一般有足够宽度的环形面,但集电环带有强电流,常用的电涡流传感器因强电磁而无法测量到信号。基于电容测距的电容式位移传感器可以测量带电端面,但这种传感器价格昂贵且没有国产产品。而非接触式测量的激光位移传感器可测量带电集电环的轴向位移,且这种传感器价格相对便宜。目前已有国产激光位移传感器成功应用于甘肃乌金峡水电站的卧式机组轴向位移测量中,信号稳定可靠且满足精度要求。

纵观国内几家代表性公司研发的水电机组在线监测系统,主要功能包括实时数据显示、波形频谱分析、轴心轨迹分析、轴心姿态分析、三维瀑布图分析、定转子不圆度分析、动平衡分析、相关性分析、历史曲线及趋势分析、告警输出、历史数据存储和事故追忆、分工况自动录波、离线分析、秒级数据列表查询与下载、web发布功能等[5],具备高级应用功能的还带有一定的状态检修辅助决策功能和故障诊断功能。而目前基于机组在线监测系统的状态检修系统与故障诊断专家系统还需长足的发展与完善。

2 工程应用实例分析

对于大型水电厂站,一般配置相对完整,配置有现地监测层和厂站层的Ⅱ区和Ⅲ区设备,采集数据相对丰富。下面以某大型电站为例进行具体分析。该电站为澜沧江上游流域的梯级电站中的第七级电站—MW电站。水库正常蓄水位为1408.00m,电站总装机容量为1400MW(4×350MW),在系统中主要承担腰荷和部分基荷,并承担部分事故备用任务,同时参与系统调峰、一次调频运行。电站按“无人值班”要求设计,接受流域集控中心调度管理。

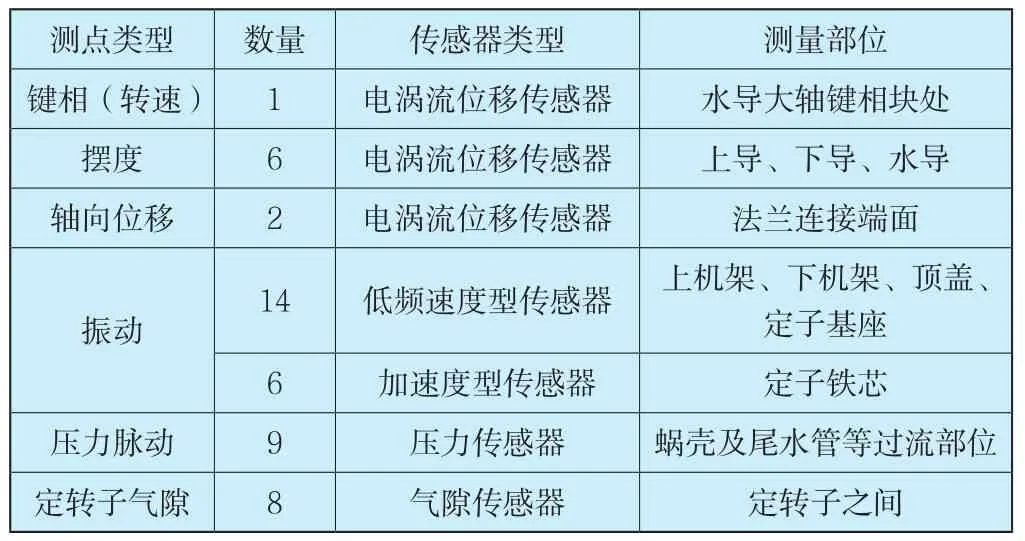

MW电站每台机组分别部署了相互独立的机组振摆保护系统和机组在线监测系统。其中机组在线监测系统的测点配置见表1。

表1 MW电站单台机组在线监测测点配置Tab.1 Measuring point arrangement of Online monitoring system of the single unit in MW hydropower station

该电站部署了一套南瑞水电公司的SJ-9000机组在线监测系统。每台机现地柜安装了一套SJ90B状态监测装置,完成信号采集和处理;并配置了一台现地一体化工控机,用于现地平台软件与通信程序的运行,当厂站层服务器故障或通信异常时,现地依然可以实现显示与分析功能,提高了系统的可靠性;上位机服务器进行数据存储和与其他系统的通信,并具有WEB发布功能,实现电厂MIS系统以及集控中心用户的远程访问。其中上位机系统各功能与模块对应关系见图2。

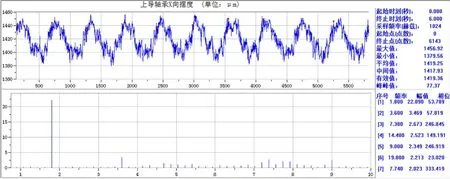

MW电站4台机于2018年6月全部投产发电,在机组启动试验及试运行期间,利用录波工具在不同工况下对监测点信号作了录波。下面以最后一台投产的4号机的录波数据进行离线分析。

通过录波分析程序对上导X向摆度原始波形进行FFT变换,对通频信号进行频域分析,得到如图3所示波形频谱图,波形图横坐标为采样点数(采样频率为1024Hz),频谱图横坐标为频率,波形频谱图纵坐标均为幅值。根据图中键相点和波形频谱分布可知其最大幅值在机组转频1.8Hz处,第二大幅值在2倍转频处,即上导X向摆度信号以1倍频为主,2倍频次之。

图4为该机组额定负荷下(转速107.1r/min)的顶盖X向水平和垂直振动频谱图,根据图中频率分布可看出,顶盖X向处振动以50Hz左右的频率成分为主,其次为42.8Hz左右频率成分,还含有少部分1Hz以下的频率成分。了解到该机组为混流式机组,导叶数为23,转轮叶片数为13。此处受水力激振影响较大,蜗壳进口水流对导叶的冲击和转轮叶道涡流脉动产生的水流激励以及可能形成的次谐共振传导至顶盖部位,导致出现了以40~50Hz特征频率为主的现象,同时因低频涡带产生了少量的1Hz以下的低频振动。

图2 系统功能与模块对应关系Fig.2 System function and module correspondence

图3 上导X向摆度波形频谱图Fig.3 Wave&spectrum of swing in the X direction of upper guide bearing

图4 顶盖X向振动频谱图Fig.4 Frequency spectrum of vibration in the X direction of head cover

为了了解机组动态性能,判断机组振动大小与所带负荷的相关性,常采用变负荷(升负荷或降负荷)运行来记录变负荷过程振动摆度变化曲线的方法来勾勒出机组振动负荷区。图5为机组在120~350MW区间的升负荷振动摆度波形曲线,可大致判断有如图两个振动区。由此可指导机组尽量避开这些振动工况区运行,合理分配机组负荷,保证机组安全运行和服役寿命。

图5 升负荷振摆(峰峰值)波形长图Fig.5 Long waveform diagram of swing-vibration(peak value) during Load - lifting

在机组甩负荷试验中,截取了+X向、+Y向、-X向、-Y向4个方向的气隙变化曲线,发现各通道测得的磁极与定子间的气隙随转速的增大而减小,且在负荷全部丢失后4s左右的时刻达到最小(图6中黑色线圈所示)。由于离心力达到一定大小后,转子磁极迅速膨胀,致使气隙传感器测到的磁极与定子间的气隙急剧减小。当此时转速继续增大到最大值时,发现气隙曲线又有一定的变化(图6红色线圈所示)。随着导叶开度减小,转速逐渐降低,转子持续收缩而测得的气隙值也逐渐增大直至稳定。通过曲线放大操作,观察到各方向测得的气隙平均值最大变化量为4.0mm左右。

利用SJ-9000机组在线监测系统以及该机组已有的测点数据,还可以根据机组的轴心轨迹来判断轴瓦间隙情况;根据上导、下导和水导处的三个大轴轨迹平面形成的轴线姿态图可分析机组大轴的弯曲度及轴系运转受力情况;根据气隙圆图能反映出定转子不圆度和磁极形貌;还可选取不同测点或其他相关量进行二维和多维相关性曲线分析、过程曲线分析等,从而获得机组各种暂态和稳态特性及变化规律,来指导机组合理运行以及故障诊断和状态预估。因篇幅有限,其他分析方法和功能应用在此不再赘述。

图6 甩100%负荷时气隙原始波形变化图Fig.6 The original waveform diagram of air gap variation during 100% load rejection

3 应用现状与问题

通过多年的工程实践了解到,超大型和大型水电站基本都安装了机组在线监测系统,但有些电站部署的系统缺乏完善性且没有得到充分的运用。有些电站往往是根据电力系统或上级要求配备了这套系统而形同虚设,尤其是部分老电站和中小型电站,对机组在线状态监测系统缺乏认识以及重视程度不够。因此,有必要加强该系统的培训和应用。水电站机组状态监测系统的应用实际上涉及机械、电气自动化、计算机等多个专业,因此需要电站多个专业班组联合运维和研究,让这套系统真正发挥作用。

机组在线状态监测功能作为故障诊断和状态检修系统功能的基础并提供充足数据来源,而后者是前者的高级应用和价值体现。为了实现对机组有效的诊断和状态评估,要求系统监测量全面和丰富。随着时间的推移,系统将产生海量数据。除了提高设备的存储容量还必需

顶盖X向水平振动

顶盖X向垂直振动采用优化存储策略,保证有用数据不遗漏,无用数据不空占,提高系统容量利用率和数据存储及调用的效率。

具备充分有效的数据是提前基础,而数据的挖掘是实现系统功能的关键之一。系统对数据的抽取挖掘、特征量的充分解析、合理算法的应用和分析结果的展示手段都有助于提高系统的效能与价值。大数据和云计算等新技术的运用、网络技术的高速发展以及新型智能算法的应用也将助力于将“沉默”的数据转化为经济效益。

4 结束语

本文对国内水电机组状态监测系统的发展背景作了简要介绍。重点阐述了大型水电机组状态监测系统的结构和主要功能设计;并结合工程实际介绍测点配置和系统主要功能模块,根据实测数据重点分析了几种常见信号。最后根据目前水电站机组状态监测系统应用现状,提出当前亟待研究和解决的几个主要问题。