一种解决流体网络模型计算溢出的方案研究

胡晓亮,袁媛

(1.中广核工程有限公司,广东深圳 518124;2.中广核(北京)仿真技术有限公司,北京 109942)

1 引言

汽蚀现象是由于液流流道中的局部低压使液体在该处汽化而引起大量微汽泡爆发性生长,微汽泡急剧生长成大气泡后,随液流至压力高处突然溃灭,对流道壁面产生高达几百个大气压的冲击,对泵体的安全造成较大影响。而在模拟的流体网络中,上下游泵的汽蚀引发则会引起泵出口压力和焓、泵流量波动振荡,随着汽蚀时间推延,出口流量出现正负振荡,泵内含汽(气)量增大,汽水参数值超出了饱和水和蒸汽表值,泵的相关参数计算出现错误,压力、焓、流量突然增加或减小很大,其值传递到上下游相联通的流网中,最终流网参数计算错误引起计算溢出,仿真工况终止[1]。

在核电的全范围模拟机中的流体网络模型中,FLOWBASE和RELAP5是重要的两大组成部分,流体网络模型FLOWBASE与堆芯热工水力模型RELAP5通过设置的接口交换数据[2]。RELAP5是国际上先进的建模工具,用来模拟堆芯复杂的流体现象,其主要模拟压水堆核电站事故工况下非均质两流体两相流流体网络。这两者流体模型通过全场耦合计算液一气两相的运动,实时模拟流动过程中自由表面复杂的几何拓扑变化。在模拟泵气蚀现象时候计算溢出的超限的FLOWBASE流网参数传递到RELAP5导致整个流网瘫痪报错,因此研究FLOWBASE的建模优化方案是整个流网参数优化的关键。

2 流体网络结构与控制体

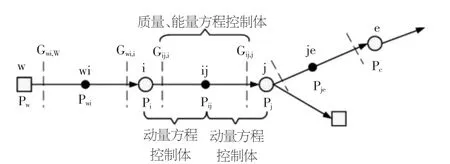

在核电全范围模拟机FLOWBASE的工具包中,主要含有两类模块,一类是Link类(连线),包括:管道、泵、汽机等,一类是Node类(节点),包括连接节点、边界、水箱等。流体网络主要由Link类和Node类模块交错连接而成[3]。

流体网络的结构的基本单元是节点(内节点、边界点)和支路。流体网络中的节点和支路,实质上是分别对应计算流体力学中的压力计算网格(即针对质量和能量守恒方程的控制体)和流量计算网格(即针对动量守恒方程的控制体)。由于控制体压力的计算需要知道进出控制体的流量,而流量的计算需要知道相邻控制体的压力,因此在计算流体力学中,压力网格和流量网格是交错的。

图1 系统管道图

图2 流体网络模型图

图3 流体网络节点、支路拓扑结构图

FlowBase是一个集成在3KEYMaster仿真平台内的流体网络工具包,使用均相流三方程模型,可用于模拟蒸汽系统、水系统、空气系统、油系统。该工具包具有模型参数的反算功能,并整合了水蒸汽参数库。

该工具包将热力系统的模块分为两类:Node(节点)类与Link(连线)类。通过Node类和Link类模块的相互连接来构建各种复杂的拓扑网络。Link类主要有:TRANSFER,用于数据传递;fbFlow,模拟基本的管道;fbPump,模拟泵装置;fbNozzle,模拟喷嘴;fbSection,模拟蒸汽或燃气轮机的叶片或叶片组;fbPDP,模拟容积泵;fbHeatTransf则通过连接两个热结构体建立热交换。Node类主要有:fbBound为压力边界,通常用来设定流网的压力、焓值、成分浓度等边界条件。

3 泵模型分析

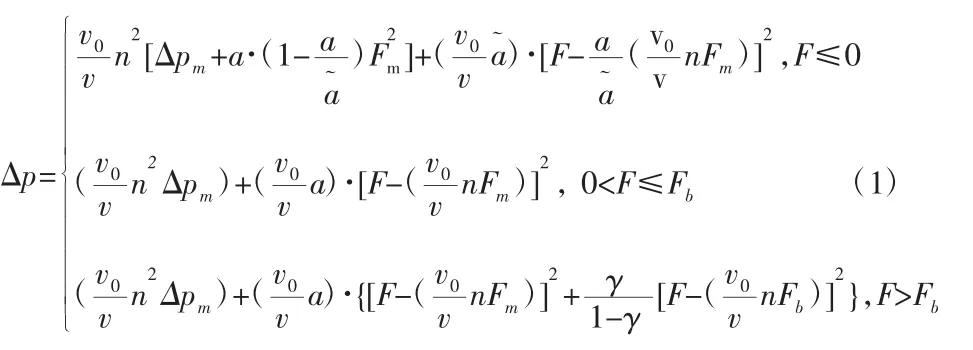

3.1 流量—扬程计算

fbPump模拟提供给定流量能量的一种装置。泵的流量方程是质量流量和泵前后压差之间的表达式:

其中:v为比容,v0为比容额定值(_coeff4);

n为泵的归一化转速(0-1);

a为斜率(_coeff1);

a~为反向斜率(_coeff8);

Fm为最大流量值(_coeff2);

Δpm为压头的最大值(_coeff3)。

对于简单的泵特性,模拟二次方程用常数a,Fm和Δpm即可以。若模拟具有跳动的复杂泵特性(例如在某一个流量时,泵曲线快速下降),本模块还提供了两个额外系数:Fb是泵开始跳动的流量,Fb=_coeff6+_coeff2;γ是表示跳动曲线陡峭程度的系数(_coeff7),数值介于0(表示无跳变)和1(表示垂直跳变)之间。为简化,泵的模块使用两种方法计算_coeff1,_coeff2,_coeff3,_coeff6,_coeff7。

模型使用关键点来确定泵的特性曲线。用户输入两组数据:curve_flow、curve_head以及参数curve_n。关键点的个数要大于2个,且每一个点的流量必须是唯一的,曲线系数用最小二乘法计算。若点数小于5个,泵的曲线大致近似为以_coeff1,_coeff2,_coeff3一起定义的二次方程曲线;若点数大于等于5个,曲线近似为两个二次方程样条曲线,通过_coeff6确定点,光滑连接在一起。这种情况下,5个曲线系数都要计算。

图4 离心泵曲线

泵在参考工作点的流量为_coeff5,是计算泵负荷的额定流量,因而确定泵特性曲线的第二种方法要求客户提供泵工作点的初始数据。图4列出了一台简单的泵的特性曲线和参数。

3.2 流量—负荷计算

其中F0为名义额定流量,计算公式为;

n为实际转速;

n0为额定转速。

所以负荷为0的条件是泵压差为0或者泵转速为0。

还有一种计算泵的负荷的方式,当参数use_load_curve=1时,利用用户通过数组curve_flow和curve_load确定的拟合曲线。

3.3 汽蚀计算

汽蚀是由于液流流道中的局部低压(低于该处温度下液体的饱和蒸汽压)使液体在该处汽化而引起大量微汽泡爆发性生长,微汽泡急剧生长成大气泡后随液流至压力高处突然溃灭,对流道壁面产生高达几百个大气压的冲击,造成壁面材料剥蚀,这一现象称为汽蚀。汽泡的产生和发展改变了流道内的速度分布,使泵的效率下降,扬程降低,引起泵振动,产生噪声。长时间的汽蚀会严重损伤叶轮等过流部件。

FlowBase在建模时考虑当泵的吸入压头小于流体的饱和压力,在泵的入口处由于ΔPNPS(H净正吸头),流体温度升高,有可能会产生液体汽化现象。泵的汽蚀仅会发生在流体中出现有两相流的情况下。汽蚀计算条件有两个:①ΔPNPSH可以通过参数cavit_lim(默认为20kPa或2.94PSIA)设为常数,如果为0,则不考虑气蚀。②气蚀计算必须保证泵连接的上游节点或者罐子的含液率(_v0)为1,即上游必须全是液体才有气蚀发生的可能。kcavit为气蚀扰动系数。

R为0~1的随机变量,表征气蚀带来的不确定度。没有气蚀发生时,kcavit=1。模型中cavitation体现了泵汽蚀现象的严重情况:

fMF(cavit_mf,默认为0)是由用户设定的汽蚀严重情况的最小值。ρg为气体密度,为液体密度,即_coeff4。

4 泵气蚀分析

针对泵气蚀现象的计算溢出原因分析,初步定为以下原因:

①泵发生汽蚀时泵出口压力和焓、泵流量波动振荡;随着汽蚀时间推延,流量正负振荡,泵内含汽(气)量增大,汽水参数值超出了饱和水和蒸汽表值,泵的相关参数计算错误,压力、焓、流量突然增加或减小很大,其值传递到上下游相联通的流网中,流网参数计算错误。

②泵出口的逆止阀参数都基本为默认值,逆止阀惯性和摩擦系数大使得逆止阀在压力变化时动作缓慢,不能及时关断泵汽蚀时会造成的很大负流量,导致下游的换热器与RELAP接口等的流量变成负值,很容易造成flowbase或RelapRelap报错停止。

③针对泵、管道模型的部分参数初始化不合理的现象,比如有的泵长度为5m、15m等,造成泵容积很大,泵汽蚀时造成的流量、压力、焓振荡幅度相对厉害;泵上下游管道长度很短,其初始化参数为1m、2m等,泵发生汽蚀时由于下游管线的惯性很小,很快影响到下游接口及流网的稳定性。

5 泵模型优化

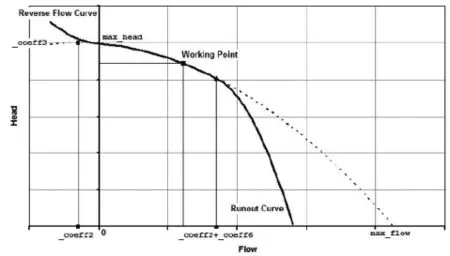

5.1 流量—压头计算

5.1.1 现有模型计算原理

考虑输入点个数为5以内的流量—压头参数,那么FlowBase根据节点值拟合出关于泵流量—压头的二次函数:

其中:f(hG)=k1G2-2k1k2G+kcavitk1k22+kcavitk3

k1、k2、k3为二次方程系数;kcavit为气蚀扰动系数。没有气蚀发生时,kcavit=1,此时流量—压头二次函数可以整理成:

模型中显示如下:_coeff1(k1),_coeff2(k2),_coeff3(k3),所以_coeff1为二次曲线斜率,_coeff2为曲线对称轴,_coeff3为曲线最高点。_coeff4为泵额定压力和焓值计算得到的额定比容,_coeff5为泵的额定流量和额定归一化转速(#speed)的比值,_coeff6、_coeff7 为 0,_coeff8 为 _coeff1 的绝对值。_coeff4和_coeff5的值对泵负荷计算会有影响。

5.1.2 目前建模建议

为了保证曲线单调性,因此建议 _coeff1<0,_coeff2<0。

5.2 气蚀计算优化

5.2.1 目前建模建议

为了考虑气蚀计算,cavit_lim通常设置为0.02。

5.2.2 对模型的尝试修改

气蚀的影响应该体现在流量-扬程曲线上,并且由于带来扰动,公式应该要保证整体模型的数值稳定性,因此更新公式为:

Ccavit为输入的经验系数,反映气蚀影响大小,即由于气蚀引起振动造成气蚀余量变化,对排出压力有影响,用Ccavit表征的误差带来圈定。引入随机量R来考虑仿真计算所要考虑到R的气蚀影响的不确定因素。

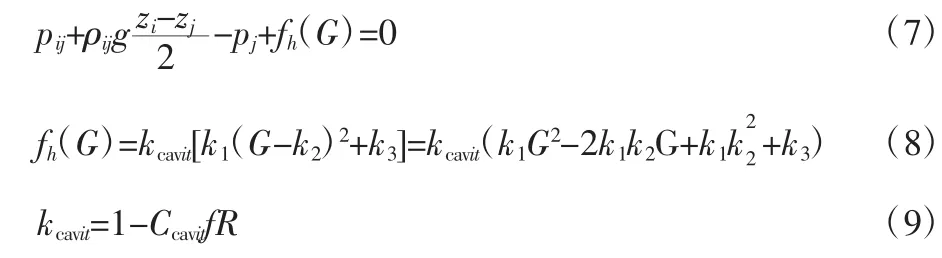

图5 气蚀引起的扬程变化

5.3 泵连接方式

考虑到气蚀计算必须保证泵连接的上游节点或者罐子的含液率为1,因此多台泵相连时,为了减少相互之间的影响,将连接同一个上游节点的方式(如图6)优化为如图7的方式。

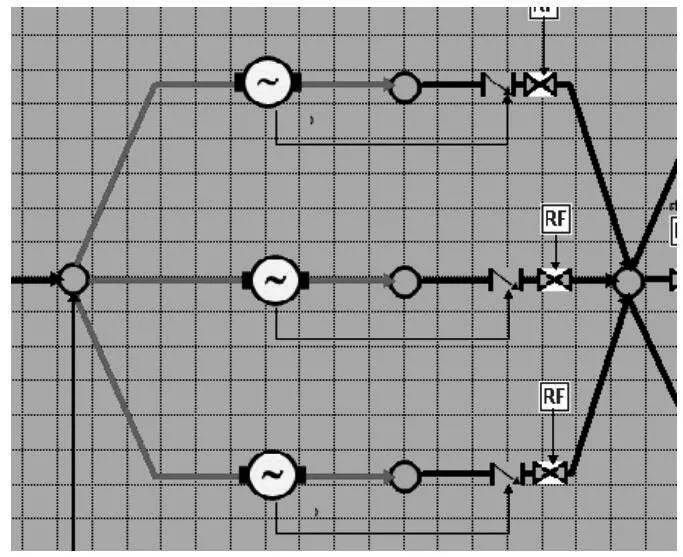

图6 多台泵原有连接方法

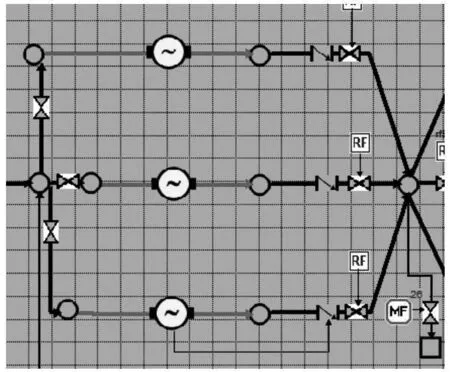

图7 多台泵优化连接方法

6 结语

本文针对工程中实际泵气蚀模型所导致的计算溢出的现象提出了若干项优化措施:明确泵特性曲线拟合参数要求;改进气蚀计算模型;优化了多台泵的连接方式等,从多方面提出了针对泵气蚀仿真工况的优化措施。通过实际测试,该优化方案以实例计算结果验证了本方法的正确。