A/O-Fent on工艺处理印染废水

叶宗委

(330327198102053496,杭州 310051)

1 引言

安徽淮南某工业园区有七八家印染企业,年排放印染废水量约180万吨,废水排放量大,有机物含量高,色度深。该园区生产染料主要以黑色、红色和蓝色染料为主。由于印染企业染布是根据订单量需要的不同,无规律安排生产,导致印染废水水质水量波动较大,给印染废水的传统处理方法带来了很大的挑战。随着社会的发展,人们对物质生活追求的提高,印染的工艺发生了较大变化,随之而来的印染添加剂成分越来越复杂,印染废水的处理难度也越来越大。

为了适应新的环保要求,也为了应对印染废水处理的窘境,我们进行了大量尝试,探索了不同的处理工艺,最终采用A/O-Fenton组合工艺,该工艺对处理当前的印染废水有比较好的处理效果。在进水CODCr高达1800mg/l,NH3-N高达400 mg/l的情况下,出水各项水质指标均达到了《纺织染整行业排放标准表2》排放要求。投运两年多来运行稳定、系统性能良好、抗冲击力强。

2 废水的水质水量

该印染企业主要有6个印染车间和3个印花车间,日排放废水量约6000m3/d。印染废水是各类废水的混合废水,主要包括以下四类废水:①预处理阶段(包括烧毛、退浆、煮炼、漂白、丝光等工序)要排出退浆废水、煮炼废水、漂白废水和丝光废水;②染色工序排出染色废水;③印花工序排出印花废水和皂液废水;④整理工序排出整理废水。印染废水的水质复杂,污染物按来源可分为两类:一类来自纤维原料本身的夹带物;另一类是加工过程中所用的浆料、油剂、染料、化学助剂等。就印染废水而言,其中大部分污染物为有机物(主要是一些染料和助剂引起),原水pH值在8~9.5,COD值高达1800 mg/l,氨氮值高达400 mg/l,SS高达200 mg/l,但其水质可生化性差,B/C在0.2~0.3左右。

3 废水处理工艺及工艺说明

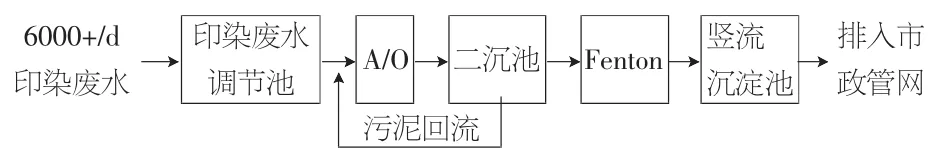

3.1 工艺流程图(图1)

图1 A/O-Fenton组合处理工艺流程图

3.2 工艺流程说明

车间废水自流排入印染废水调节池,调节池废水由泵提升至A/O系统,A/O出水经二沉池沉淀,沉淀出水自流入Fenton反应系统,经芬顿反应高级氧化后,出水自流入竖流沉淀池,沉淀池出水达到《纺织染整行业排放标准表2》排放要求,排入市政管网。

3.3 主要处理单元工艺特点及运行效果

3.3.1 A/O处理单元工艺特点

A是缺氧池工艺,在缺氧池中,以废水中有机物作为碳源,与循环回流泥水混合进行缺氧脱氮反应。在厌氧微生物的作用下,将混合废水中的有机氮分解为氨氮,同时采用有机碳源为电子供体,使亚硝酸氮、硝酸氮转化为氮气,形成N2或NXOY逸至大气中,达到脱氮目的。

缺氧池采用推流式结构,同时为了防止底部积泥及厌氧化,池底设置穿孔曝气装置,可定时微量曝气,同时为了增强缺氧池的作用,减少投运时培养微生物的启动时间,在缺氧池内装设了YDT弹性立体填料。缺氧池采用钢混结构,半埋地式设置,出水进入O池,即接触氧化池。

缺氧处理后的废水进入生物接触氧化池后,在氧化池内进行大量曝气,利用微生物降解水中的COD、BOD5有机质,并吸除磷。本工艺采用生物接触氧化法作为去除有机物的主体工艺,接触氧化生物膜法处理印染废水与传统的工艺相比,具有以下特点:

①有机负荷高,占地面积小;

②不产生污泥膨胀,由于不实行污泥回流,因此,不存在污泥的过量繁殖导致反应池缺氧、出水水质恶化的危险;

③耐冲击性能好,接触氧化的微生物细菌生长在填料上,当受到高负荷冲击后,一般只有填料表面的微生物受损害,内部的生物细菌能很快得到恢复;

④用电省,接触氧化法由于内部装设了填料,填料对空气具有二次切割作用,因此空气中氧的利用率大大提高,能有效降低动力消耗。

3.3.2 Fenton处理单元工艺特点

芬顿催化氧化技术(Fenton)是以亚铁离子为催化剂的一系列自由基反应。主要反应大致如下:Fe2++H2O2=Fe3++OH-+·OH/Fe3++H2O2+OH-=Fe2++H2O+·OH/Fe3++H2O2=Fe2++H++HO2/HO2+H2O2=H2O+O2↑+·OH

芬顿催化系统通过以上反应,不断产生·OH(羟基自由基),使得整个体系具有强氧化性,可以氧化降解印染废水中难以被微生物降解的有机物,可以把大分子、难降解的有机添加剂降解为小分子、易降解的有机物。

根据芬顿反应的机理可知,羟基自由基是氧化有机物的有效因子。H2O2在酸性条件下(即pH在3~4之间),通过水中二价铁离子的催化作用,不断产生·OH,·OH利用自身的强氧化能力,与有机物不断接触,从而达到降解有机物的目的。影响芬顿催化系统的因素主要包括反应的pH值、反应温度、H2O2投加量、催化剂二价铁含量以及水中二价铁与H2O2含量之比等。

公司研制的芬顿催化系统,将芬顿反应所需的铁氧化物通过特殊方法附着在载体表面,形成有效的芬顿催化剂,可大幅减少药剂投加量及化学污泥产生量。该系列催化剂机械强度高,为固态颗粒或长条体状,通过烧结制备,保证了其活性组分的高利用率,并且可以实现大规模的工业化生产。

芬顿催化系统,通过铁氧化物附着在载体表面的形式,使芬顿反应所需的铁含量大大减少,同时又能达到高效的催化氧化降解效果,使双氧水得到充分利用。与传统的芬顿反应相比,既节约了药剂双氧水和硫酸亚铁的投加量,又减少了芬顿反应产生的污泥量,并且不仅达到了高效的处理效果,也降低了处理成本,从而达到了环境效益和经济效益双丰收。

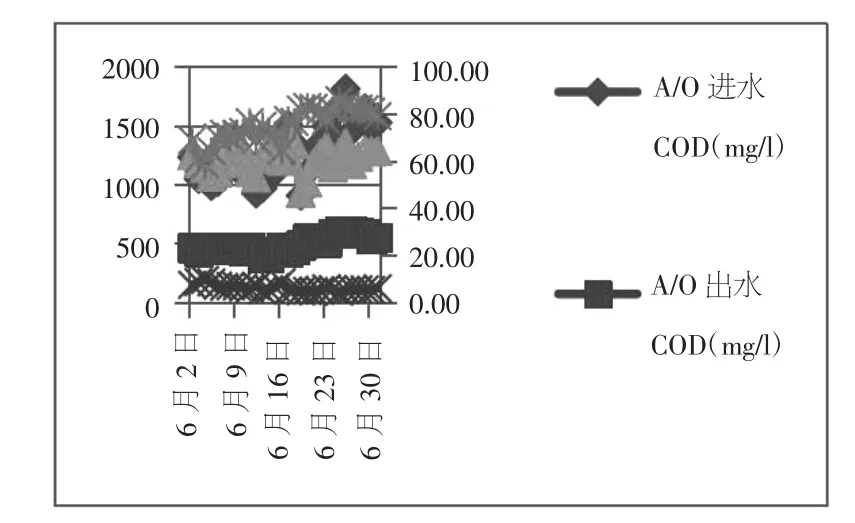

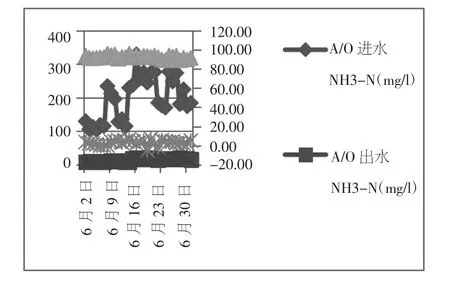

3.3.3 A/O-Fenton工艺运行效果(图2、图3)

图2 A/O-Fenton工艺进出水COD值及去除率

图3 表示A/O-Fenton工艺进出水NH3-N值及去除率

从图2、图3可以看出,原水氨氮、COD波动较大,进水COD最低值900mg/l,最高值达到1800mg/l,进水氨氮低值100mg/l左右,最高值达到327mg/l,A/O系统对COD的去除率基本保持在60%以上,对氨氮的去除率基本保持在90%以上。芬顿对COD的去除效果较好,出水COD值最低可做到100mg/l以下,去除率可达90%左右;对氨氮去除效果较弱,去除率维持在5%以下。

4 实验结论

实践证明,由于印染废水有机污染物含量高、色度深,化工原料成分复杂,可生化性差,单纯依靠生化系统难以做到污染物含量达标排放的要求。特别是生化系统对难降解有机物不可生化性,没有较好的降解作用,而高级氧化芬顿处理系统正好填补了生化处理这个缺陷。通过生化与芬顿高级氧化相结合,既解决了生化难以处理的部分,也达到了印染废水处理达标排放的目的。因此,采用A/O-Fenton工艺处理印染废水是比较可行的处理工艺。