基于机器视觉的机器人装配工作站系统设计与研究

雍洋洋,张广才,高新浩,何继荣,温贻芳

(1. 苏州工业职业技术学院 机电工程系,江苏 苏州 215000; 2. 苏州黑特泰克智能科技有限公司,江苏 苏州 215000)

0 引言

随着产业转型升级,传统的人工装配已不能满足实际生产需求,且存在分拣率低、劳动强度大、装配效率低、工作环境恶劣等诸多弊端,限制了工业装配技术的发展,解决传统的人工装配弊端迫在眉睫[1-4]。

随着机器人和机器视觉行业的发展,机器人配合机器视觉,代替人力在电子行业、航空航天、现代制造等行业应用广泛[5-7]。机器视觉作为机器人获取外界环境信息的主要媒介,提高工业生产中对工件的检测、识别的准确率,保证了后续机器人装配的合格率。

本文对工业六轴机器人第一关节的自动装配进行研究,设计了一个集配件出入库、运输、识别、自动装配于一体的机器人装配工作站。经系统验证和性能测试,该系统能够很好地满足生产工艺要求。

1 装配工作站总体方案和系统组成

1.1 系统设计要求

产品的自动装配就是利用先进的生产技术,使用机器人代替传统人工,配合定位装置或机器视觉帮助,在输送系统与机器人的共同作用下完成产品的批量装配工序等,是现代工业生产领域中必不可少的重要环节。

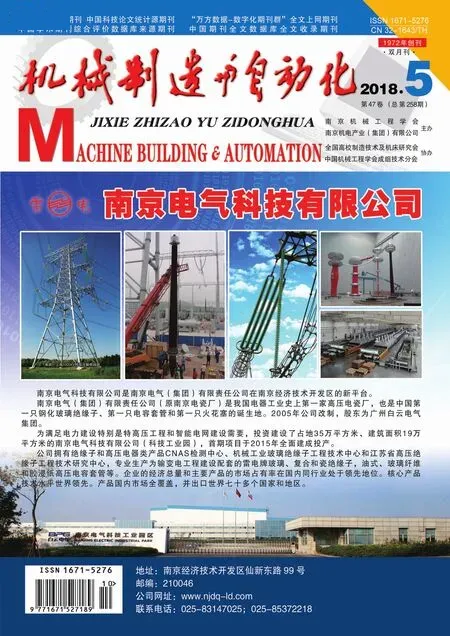

本文以工业六轴机器人第一关节的生产装配为例,设计一个可实现其自动装配的工作站。该系统要求能实现机器人关节配件的自动出入库;不同配件及对应残次品的识别;配件的精确抓取和自动装配等功能。另外要求控制系统使用可编程控制器(PLC)实现,产品生产与流转过程可实时监控。图1为工业六轴机器人第一关节的构成配件。

图1 工业六轴机器人第一关节的构成配件

1.2 系统组成

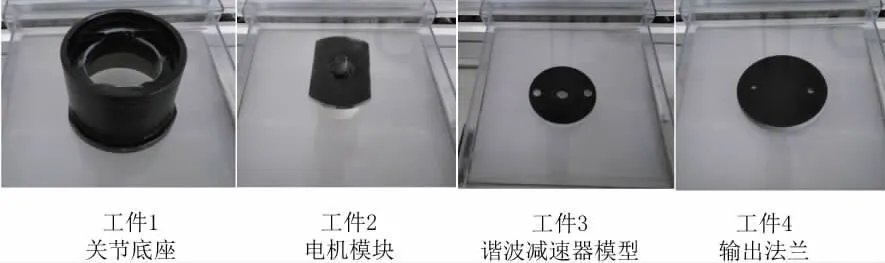

根据系统设计要求和工业六轴机器人第一关节的装配工艺流程,综合运用传感检测技术、机器视觉技术、工业机器人技术、触摸屏和PLC技术,设计了一套自动装配工作站。具体组成如图2所示。

图2 工作站结构布局图

立体仓库用于存放产品配件。包含4行7列共计28个仓位。每个仓位装有光电传感器,用于识别该处是否有产品配件。

码垛机用于产品配件的出入库。通过3个变频驱动器和电机控制3轴绗架结构,位置感知和限位通过光电传感器和限位开关控制。

AGV机器人用于在仓库与托盘流水线之间运输工件托盘。AGV机器人由地面磁条引导,通过无线路由接发信号。

托盘流水线用于输送盛放工件的托盘。由变频器和电机驱动倍速链来回运输托盘,装有光电传感器和挡块以感知托盘位置和限位。

视觉系统用于识别产品配件。使用智能相机采集高质量图像,并能脱离PC机对图像进行运算处理。

工业机器人用于配件、托盘的搬运和工件的装配。该工业六轴机器人负载20 kg,臂展1 722 mm。

工件流水线用于放置工件、变换工件位置及装配工件的实施。工件流水线上固定有装配工位、配件工位、成品工位,其中装配工位还具有配件的再定位功能。

2 系统关键工序设计

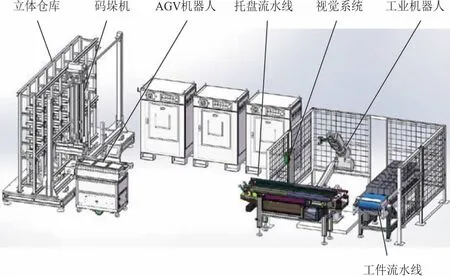

2.1 工件的再定位设计

工件流水线上工件的再定位对能否准确实现工件的自动装配至关重要。因此,本系统中专门设计了1个装配工位,用于实现工件装配和装配前的配件再定位。该工位通过4个气缸和4套V型块,实现对工件和其配件的固定及再定位功能,如图3所示。当配件放置于其对应的装配工位后,气缸带动V型块运动,夹紧工件的同时保证工件在气缸和V型块夹爪的中轴线上,从而实现了对工件和其配件的再定位。

图3 工件再定位设计

2.2 工件的机器视觉识别设计

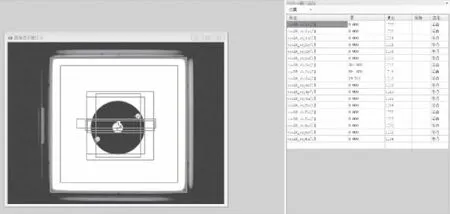

为了实现准确、自动地装配,需要使用机器视觉技术对工件进行识别。系统使用信捷SV4-30ML智能相机进行视觉识别,该相机可以采集到高质量的图像,内置数字图像处理芯片可直接图像处理,得到所需的图像信息。使用模板匹配方法,对工件及其残次品进行学习,用于后续工件的识别。在装配流程中相机对当前识别到的图像与学习的图像进行比对,得到工件的工件号、位姿信息等采集并进行逻辑处理,将识别的数据传送给PLC,供后期数据处理使用,如图4所示。

图4 相机对工件的识别图

3 控制系统设计

为了实现对工件的自动装配流程,从而有效地监控和高效地运行,本系统使用了西门子PLC进行整体系统控制,使用西门子的HMI进行人机交互监控控制。

3.1 PLC整体控制

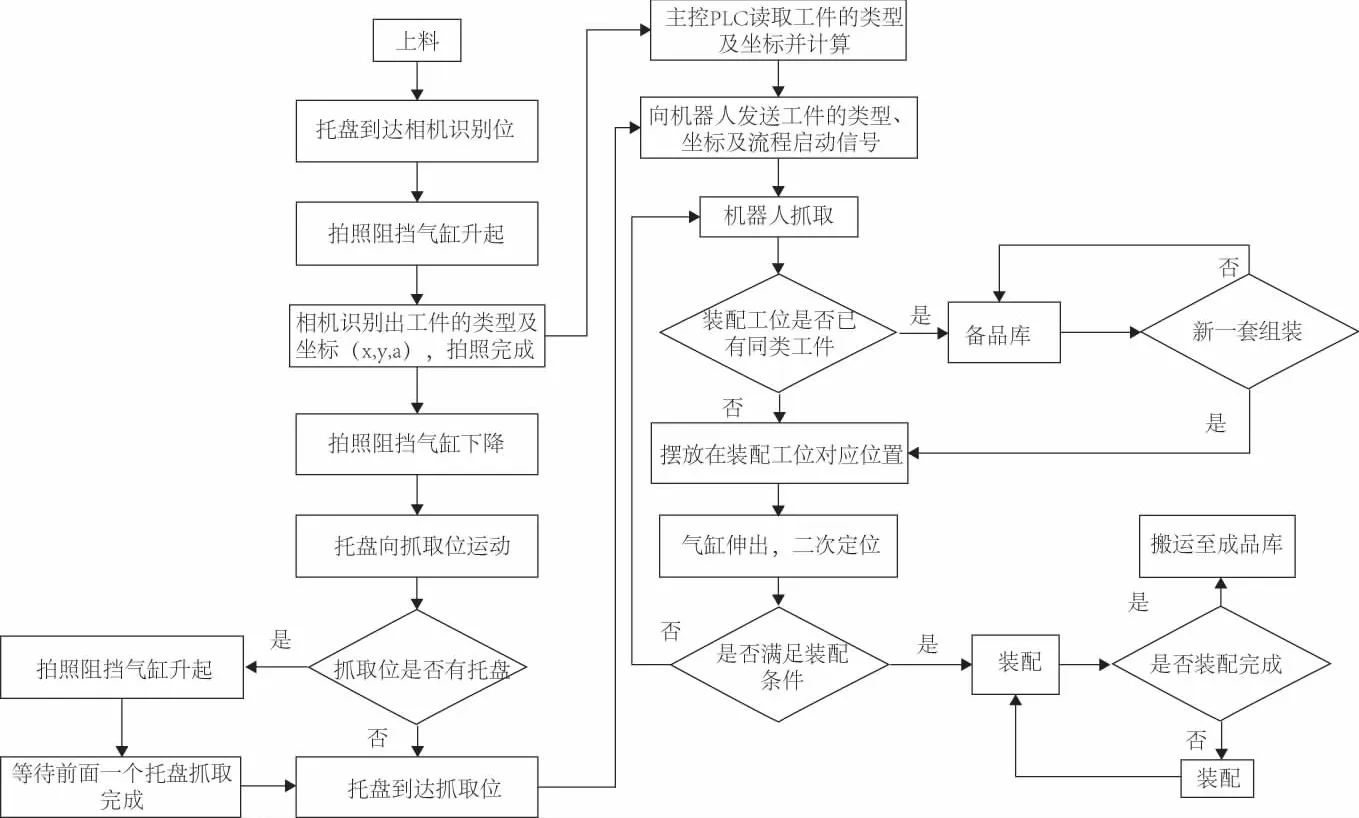

PLC控制程序采用模块化程序设计思路,有很强的结构性,可读性也比较好,程序便于修改,因此其设计、安装和调试工作量小,研制周期短,可靠性高,抗干扰能力强,故障率低,维护方便[8-9]。根据系统设计要求和PLC的特点,本系统使用了2台西门子PLCS7-1200进行系统控制,1台为主站PLC,1台为分站PLC,主要控制码垛机。本系统的PLC系统控制流程如图5所示。

3.2 人机交互界面

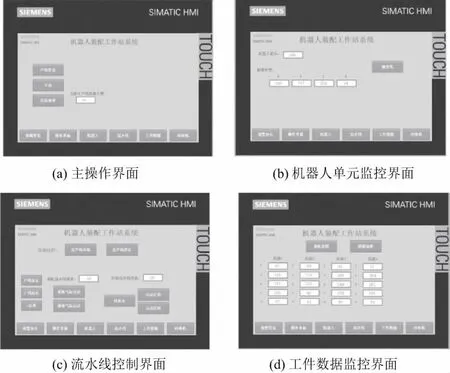

由于PLC本身不具备人机交互功能,而当控制系统工艺参数较多,需要人机交互时,使用具有触摸操作功能的触摸屏是一种很好的选择[10]。本系统使用了2台西门子HMITP700作为人机交互界面,一台与主控PLC配合使用的主控人机交互界面,另一台与码垛机配合使用的码垛机人机交互界面。每个人机交互界面又分为自动模式和手动模式两种。

主控人机交互界面:主操作界面根据操作步骤,分为多个控制子界面和监视界面。在主操作界面上点击相应按钮即可进入对应的功能操作界面,主操作界面包含机器人单元监视画面、流水线单元监视画面、工件的数据画面、码垛机器人监视画面等,如图6所示。

图5 本系统的PLC系统控制流程图

图6 主控人机交互界面

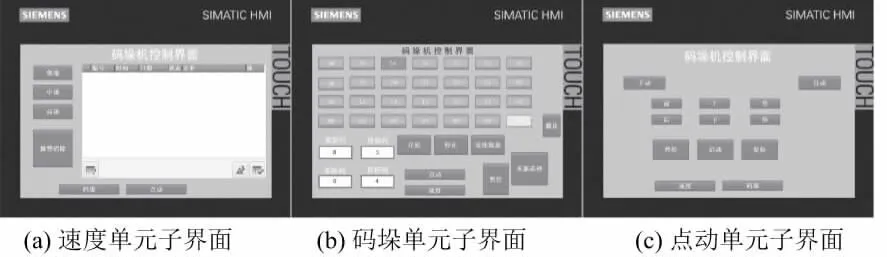

码垛机人机交互界面:有3个子界面组成。通过码垛机人机交互界面能够手动控制码垛机X轴、Y轴和Z轴的正反传输、实现码垛机的复位功能、调节码垛机速度等。人机交互界面能够实时显示当前货物有无信息,可以随机选取一个位置进行取货,从而验证码垛机能够正常取货,保证后续工艺有效进行,如图7所示。

图7 码垛机人机交互界面

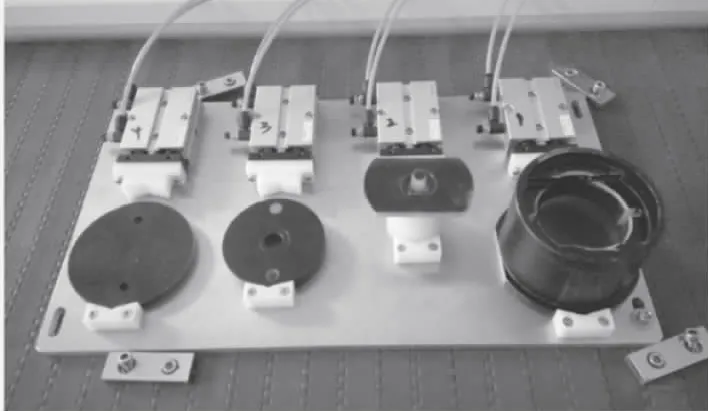

4 系统验证

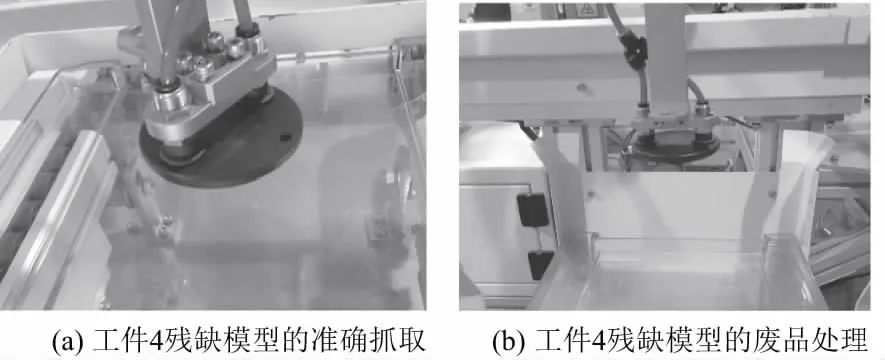

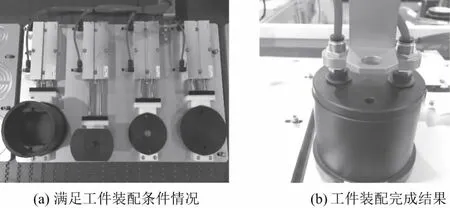

该机器人自动装配工作站系统根据设计要求进行安装、调试、运行。验证过程中,系统通过对指定工件的搬运出库、视觉识别、搬运、装配等工序进行测试。系统能够对残缺模型进行识别转运处理(图8)。当装配工位达到装配条件(图9(a)),机器人立即对工件模型进行装配动作,装配完成之后对工件转运至成品工位(图9(b))。

图8 残缺模型的识别和处理

图9 工件装配结果

经过验证,本系统能很好地实现工业六轴机器人第一关节产品模型的自动装配。装配过程中,系统能准确识别出缺陷工件并处理;能够实现产品的精确装配,满足系统设计要求。

5 结语

该系统通过视觉识别技术、工业机器人技术和工件再定位技术等,并使用PLC和HMI协同设计,对系统各单元进行控制和监控,保证了系统的可靠性、准确性、可操作性和灵活性,从而更好地实现了目标工件的自动装配。系统经过测试后,效果和性能良好,对于类似产品的自动化装配具有很好的借鉴性。