热连轧工况对工作辊温度场的影响

陈斌,游慧超,宋鸣,刘国勇,朱冬梅,张清东

(1. 北京科技大学 a. 工程技术研究院; b. 机械工程学院, 北京 100083; 2. 马鞍山钢铁股份有限公司 制造部,安徽 马鞍山 243003)

0 引言

在热轧带钢生产过程中,轧辊热凸度是影响带钢产品质量的重要因素。而控制轧辊温度是精确控制轧辊热凸度,预测轧辊热变形的基础[1-2]。研究轧制过程中轧辊的温度场变化规律和分布规律,分析各种因素对轧辊温度场的影响,对于精确控制轧辊热凸度和板形,提高产品质量具有重要意义[3-5]。

相关学者对于热轧带钢过程中轧辊温度场的研究做了大量的工作。Ginzburg等用二维有限差分模型研究了边界条件、热交换系数以及各种设计参数(冷却水流速、压力等)对工作辊温度的影响[6]。Yang Lipo等通过建立二维轴对称模型,对轧辊温度场和热凸度进行了仿真计算,仿真结果表明:带钢宽度和工作辊移动对轧辊热凸度有着显著的影响[7]。Anrui He等详细分析了不同的换热过程,包括冷却水冷却、空冷、轧辊与带钢接触换热、轧制塑性变形生热和摩擦生热等,建立了三维有限差分温度场模型。在轧辊模型进行网格划分时,对周向的表层和径向的表层进行了网格加密[8]。

国内学者在这方面也进行了大量的研究。张绚丽等利用有限差分法建立了轧辊的二维轴对称模型,研究了带钢宽度和窜辊对工作辊热辊形的影响[9]。北京科技大学廖三三建立了二维的热轧工作辊瞬态温度场及热凸度的有限差分计算模型,详细讨论了边界条件参数工作辊热行为影响,并且通过实测温度验证了计算模型的可靠性和合理性,为热轧工作辊温度场及热凸度的在线控制提供了理论支持[10]。李俊洪建立了两种模型,对周向温度场用有限差分法建立二维模型,采用样条有限差分法建立了工作辊轴对称温度场平面模型,研究了轧制宽度、冷却水量大小、水流量分布形式、压下率、轧制节奏等因素对工作辊温度场和热凸度的影响,对工作辊冷却水量分布进行了优化设计[11]。Guo Zhongfeng等通过等效带钢温度和等效换热系数来描述边界换热,建立了一种新的二维热轧工作辊温度场有限元模型[12]。Kong Xiaowei等利用有限元法建立了轧辊周向温度场模型,研究了圆周方向的冷却喷嘴布置对轧辊温度场的影响[13]。

但由于研究的侧重点不同,以往研究没有对轧制工艺参数、冷却系统参数等对工作辊辊温变化规律的影响进行系统的研究。本文基于ANSYS有限元软件,建立工作辊二维非稳态温度场的计算模型,研究工作辊距离表面不同深度处温度变化规律以及圆周方向水量分布的影响,探讨不同因素等对辊温的影响。本文的研究为轧辊冷却提供理论指导和一定的工艺及技术支持。

1 工作辊温度场有限元模型

1.1 有限元模型的建立

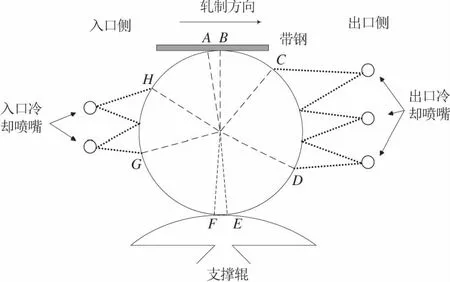

轧辊温度场是一个三维非稳态系统。轧辊在实际轧制过程中,在每圈依次要经过带钢接触传热(包括压下生热及摩擦生热)→轧辊出口空气的对流传热以及带钢的辐射传热→出口挡水板换热→出口冷却水对轧辊冲击换热→工作辊与空气的对流换热→工作辊与支撑辊间的接触传热→工作辊与空气的对流换热→入口冷却水对轧辊冲击换热→入口挡水板换热→轧辊入口空气的对流传热以及带钢的辐射传热。因此,在轧制过程中,轧辊轴向、径向和周向的温度都要发生变化。

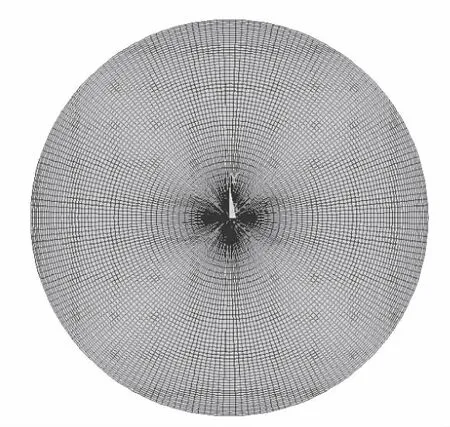

依据实际换热条件,忽略工作辊轴向的热传导,只考虑径向和周向的热传导,利用ANSYS软件,取垂直于轧辊轴向某一截面进行分析研究,选取Plane55单元,根据轧辊实际尺寸,建立工作辊径向温度场有限元几何模型,并进行网格划分,如图1所示。由于轧辊热量的交换主要发生在其表面,即表面热梯度较大,因此对轧辊表面层网格进行径向加密。在此基础上,根据轧辊边界实际热力情况添加相关的热力边界条件。

为了能够真实地反应轧制过程中工作辊的旋转过程,在进行加载时,将工作辊模型固定不动,给定一个与工作辊旋转方向相反的速度进行加载。施加了这种反向的换热载荷条件,就可得到工作辊真实的瞬态温度场。

图1 工作辊周向温度场有限元模型

1.2 边界条件

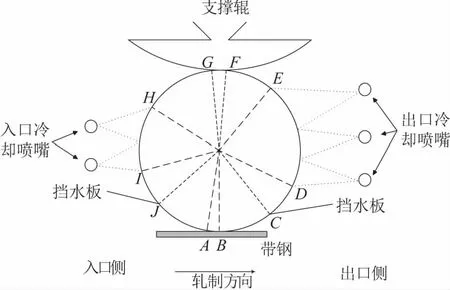

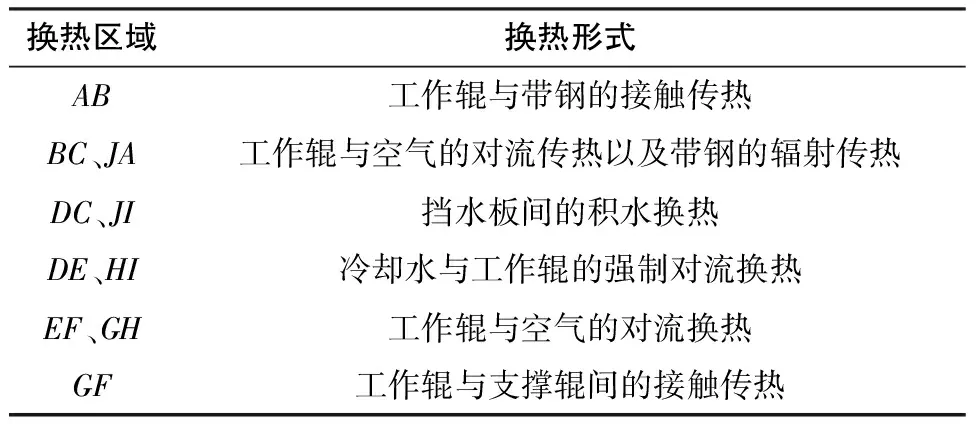

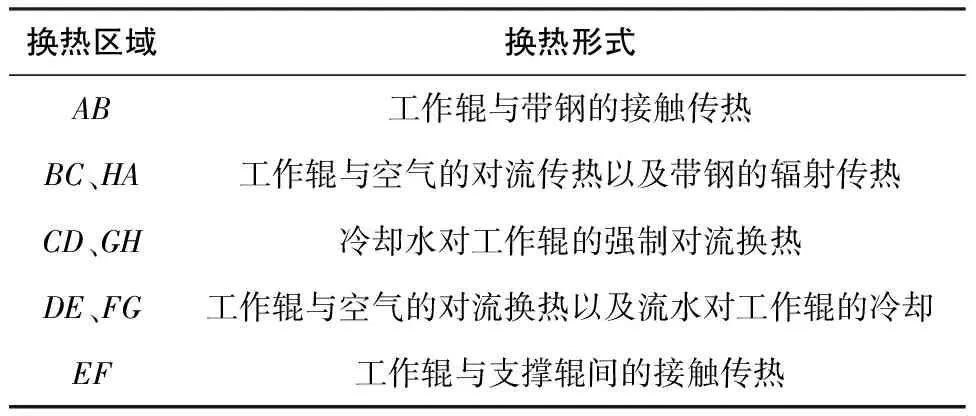

根据实际生产条件,上工作辊圆周方向的热交换过程可等效为 10 个区域,如图2 所示。每个区域的热交换形式如表1所示。

图2 上工作辊边界条件

表1 上工作辊的热交换过程

下工作辊圆周方向的热交换过程可等效为8个区域,如图3所示。每个区域的热交换形式如表2所示。

图3 下工作辊边界条件

表2 下工作辊的热交换形式

本文边界条件的换热系数主要参考文献[14-18]进行计算。

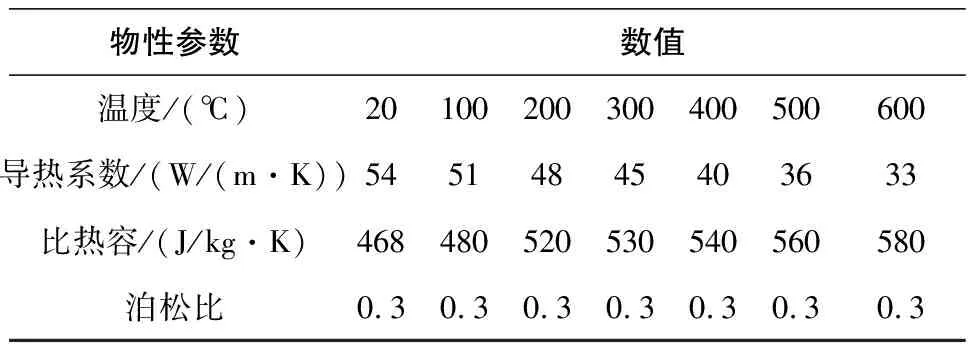

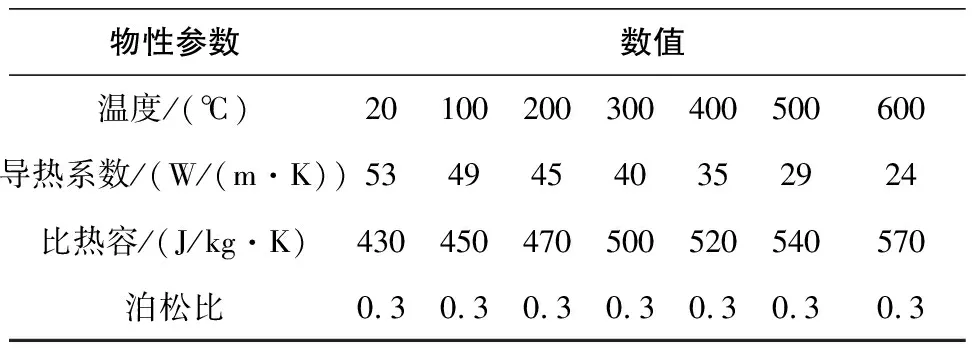

2 热轧工作辊温度场的仿真计算

针对某钢厂2 250 mm生产线,轧材材料为Q235B,F1机架入口厚度为45.8 mm,F7出口轧材厚度为11.34 mm;轧制力从F1-F7分别为24 220 kN、22 480 kN、20 400 kN、20 500 kN、16 260 kN、12 690 kN、1 1400 kN。对精轧机工作辊温度场进行研究,工作辊材料的热物性参数主要包括比热容、导热系数及泊松比与温度的关系,如表3和表4所示。

表3 高铬铸铁工作辊物性参数

表4 无限冷硬铸铁工作辊物性参数

2.1 工作辊周向温度场计算

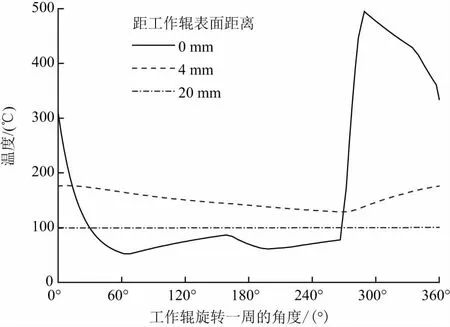

以F1机架工作辊为例,采用工作辊周向温度场模型对工作辊温度场进行计算,研究过程在边界条件设置时,针对工作辊与带钢的接触传热,考虑了板材在热轧过程中由于材料内部的摩擦挤压产生的热量。图4为工作辊转动一周的过程中,距离工作辊表面不同深度处的温度变化曲线。从图中可以看出,工作辊与带钢接触的区域,塑性变形产生的热量传入工作辊,使得工作辊表面温度迅速上升到500 ℃左右。从接触区域出来,空气的自然对流冷却以及带钢辐射的作用,使得工作辊表面温度降到400 ℃左右。出口挡水板的积水以及喷嘴冷却水的冲击射流冷却作用,使得工作辊表面温度迅速降低到100 ℃以下。从出口冷却区域出来,由于工作辊表面温度低于内部温度,所以热量由轧辊内部向表面传递,造成工作辊表面温度回升,之后在入口冷却区域,经历同样的冷却水的冷却作用,工作辊表面温度进一步降低。

图4 工作辊转动一周过程中不同深度处的温度变化

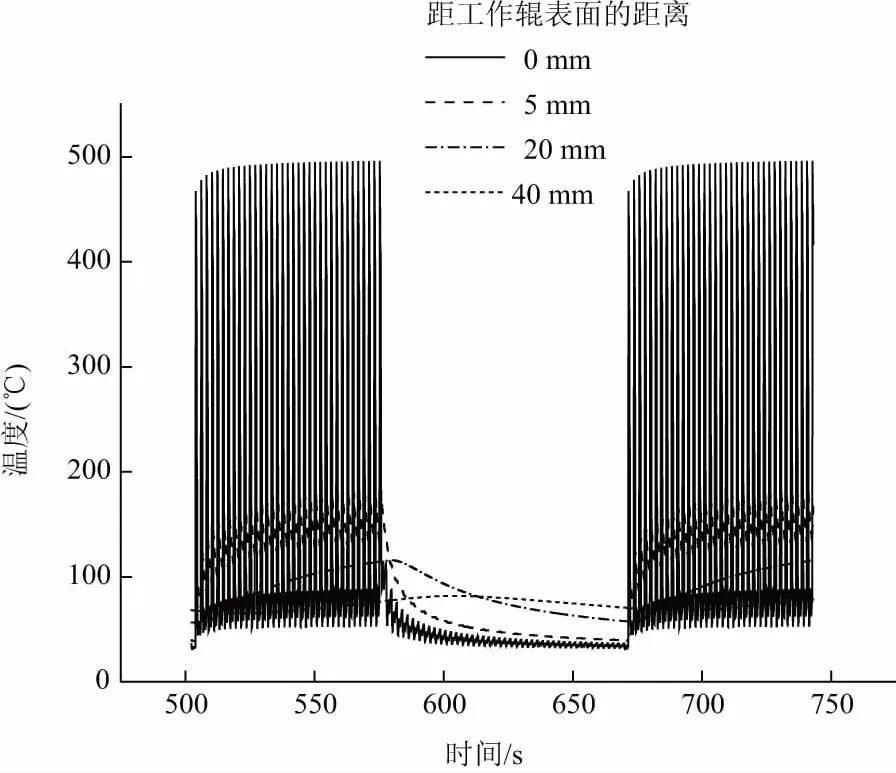

图5为工作辊经历一个轧制期和一个间歇期的过程中,从工作辊表面出发往轧辊内部的距离,即距离工作辊表面不同深度处的温度变化曲线。从图中可以看出,工作辊表面温度波动剧烈,最高表面温度可达500℃左右,然后在间歇期时被冷却水冷却到50℃左右。随着深度的增加,温度波动幅度逐渐减缓,这是因为工作辊表面直接与带钢表面和冷却水接触,热量的传入与传出迅速,温度变化幅度大;而轧辊表面的热量往轧辊内部的传递需要一定时间,所以轧辊内部温度变化幅度小,且距表面深度越大,温度变化幅度越小。

图5 工作辊在轧制期和间歇期过程中不同深度处的温度变化

2.2 模型精度验证

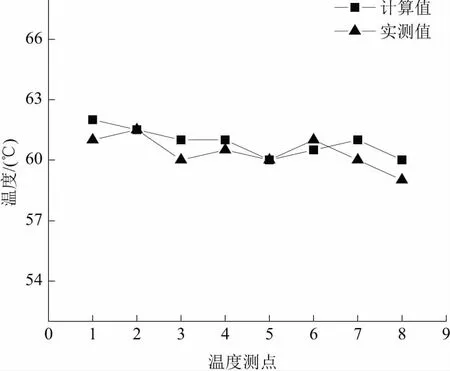

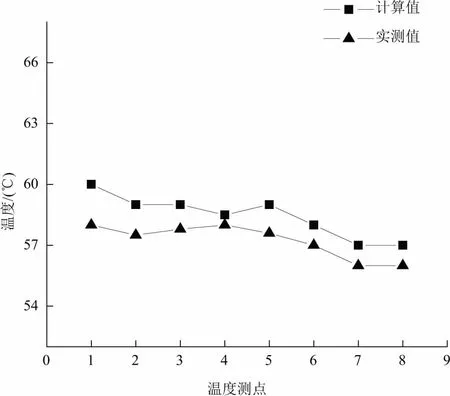

为验证模型计算精度,选取F1机架工作辊为研究对象。轧制结束时抽出轧辊,利用接触式测温仪,分别选取了垂直于上工作辊和下工作辊的中部的横截面,沿圆周方向测量8个点轧辊表面温度(图6中点1-点8),测量时间约需用时8min。图7和图8分别为上工作辊和下工作辊,下机5min后表面温度实测值与计算值的对比。从图7和图8可以看出,上工作辊和下工作辊在下机后的表面温度计算值和实测值吻合均较好,最大误差在2℃以内,本文的计算模型能够较好地模拟热轧工作辊的温度场分布。

图6 工作辊表面温度测点示意图

图7 上工作辊表面温度计算值与实测值的对比

图8 下工作辊表面温度计算值与实测值的对比

3 不同因素对辊温的影响

3.1 上辊、下辊辊温的差异

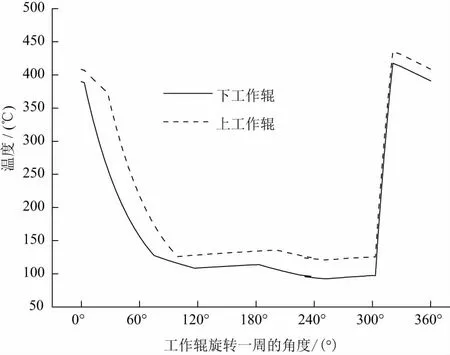

以F2机架为研究对象,利用周向模型计算上辊、下辊的温度。图9为轧制过程中,轧辊旋转一周的时间内,上工作辊及下工作辊表面节点温度的变化情况。从图9中可以看出,在轧制过程中,上工作辊的表面温度比下工作辊的表面温度高,这是上辊及下辊不同的冷却条件导致的。由于下辊没有挡水板的遮挡作用,挡水板的积水换热变成冷却水的流水换热;另外上辊的冷却水在轧钢时会落到下辊上,也会加强下工作辊的冷却效果。

在现有的技术方案下,上辊及下辊的冷却喷嘴布置方式普遍均一致,上辊及下辊的冷却水量一致。基于上述计算分析,可以考虑将下工作辊的冷却水量适当减小,这样可以达到节约水量的效果。

图9 上工作辊及下工作辊轧制期间表面温度比较

3.2 入出口水量分配比例对辊温的影响

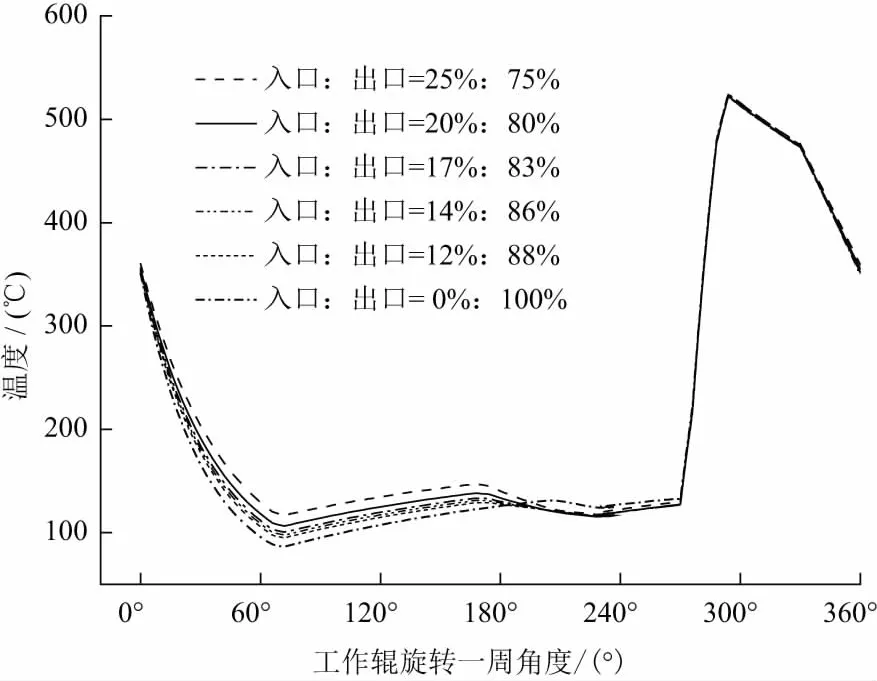

工作辊圆周方向冷却水流量的分配比例对工作辊的冷却有着很大的影响。以F1机架为研究对象,轧制速度为1.5m/s,结合建立的计算模型对6种分配比例(入口侧25%,出口侧75%;入口侧20%,出口侧80%;入口侧17%,出口侧83%;入口侧14%,出口侧86%;入口侧12%,出口侧88%;入口侧0%,出口侧100%)进行了计算。

图10为6种入出口水量分配比例的工况下,工作辊旋转一周的过程中表面温度的变化情况。6种工况下,工作辊上升的最高温度都是在520 ℃左右,但是出口侧工作辊表面冷却到的最低温度有所不同。当出口侧分配比例为100%时,工作辊表面温度最低能降到86 ℃,其它5种分配比例下,工作辊下降到的最低温度分别为96 ℃、97 ℃、100 ℃、106 ℃、117 ℃。为了缩短辊面处于高温状态的时间,控制氧化膜厚度,必须尽快使辊面温度降下来,通过加大出口侧冷却水量、减少入口侧水量来加强工作辊的冷却效果。

图10 工作辊温度与出入口水量分配比例的关系

因此,可以考虑关闭入口水,只开出口水的方式,迅速将工作辊表面的热量散失掉,缩短辊面处于高温状态的时间,有利于维护工作辊辊面氧化膜,减少带钢表面氧化铁皮缺陷。

3.3 带钢温度对辊温的影响

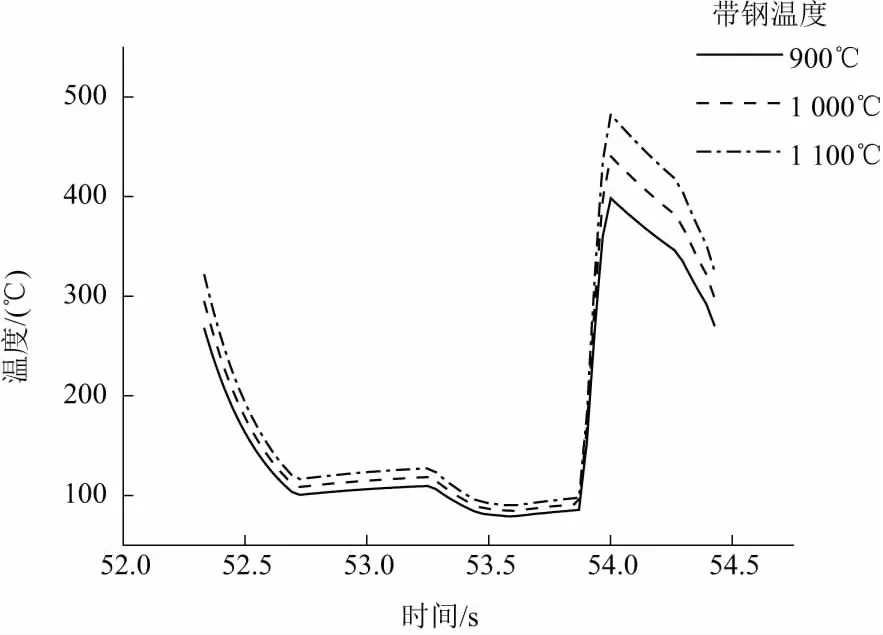

以F2机架工作辊为例,轧制时间为73 s,间歇时间为70 s,轧制速度为2.6 m/s,分别对带钢温度在900 ℃、1000 ℃和1100 ℃的条件下,对工作辊温度场进行模拟计算。图11为在不同带钢温度条件下,工作辊旋转一周过程中的温度变化。由图11可以看出,带钢温度在900 ℃时,工作辊在与带钢接触时最高温度可以上升到350 ℃左右,而带钢温度为1000℃时,最高温度可以上升到400 ℃左右。这是因为带钢温度越高,工作辊与带钢的温差越大,传入工作辊的热流密度越大,因此工作辊最高表面温度就越大。

图11 不同带钢温度下工作辊旋转一周的温度变化

4 结语

本文基于ANSYS有限元软件,建立工作辊的二维非稳态温度场的计算模型,对轧制工艺参数、冷却系统参数等对工作辊辊温变化规律的影响进行了研究,得到以下结论:

1)通过仿真计算和实测下机温度,验证了上工作辊的温度比下工作辊高,下工作辊的冷却效果要好于上工作辊的冷却效果。

2)出口侧水量越大,工作辊表面处于高温状态的时间就越短,表面温度下降的越快。因此,可以考虑关闭入口水,只开出口水的方式,迅速将工作辊表面的热量散失掉,缩短辊面处于高温状态的时间,有利于维护工作辊辊面氧化膜,减少带钢表面氧化铁皮缺陷。