PU/HSP复合发泡材料的制备及性能

刘 丽,蒋龙孙, 郝新敏,陈 晓, 黄 杰

(1.上海大学材料科学与工程学院,上海200444;

2.中国人民解放军总后勤部军需研究所,北京100082;3.李宁(中国)体育用品有限公司,北京101102)

聚氨酯(polyurethane,PU)发泡材料应用广泛,其制品按照软硬程度可分为软质、硬质和半硬质,其中软质PU发泡材料制品多为开孔结构,具有轻质、高弹、吸音、透气等性能,主要用作缓冲垫材,如床垫、座椅坐垫、鞋用辅料等.随着石油资源的枯竭以及人们环保意识的增强,采用天然高分子材料改性PU发泡材料,已成为学术研究的重要方向.

植物纤维或颗粒与无机纤维或粒子相比,具有更好的加工性能和较低的磨损性,与高分子材料的相容性更好,且来源广泛、成本较低.采用植物纤维改性PU发泡材料,通常具有成本较低,有一定的降解性等优点.目前制备PU发泡材料所利用的生物质资源主要有淀粉[2-3]、纤维素[4-5]、木质素[6-9]、植物油[10-12]等.

汉麻在中国种植广泛,汉麻秆的韧皮部分(即麻纤维)可用来制作织物,具有一定的商业价值.提取麻纤维剩余的汉麻秆芯常被视为废弃物,其质量约占汉麻秆总质量的62%∼80%.汉麻秆芯的主要成分是纤维素、木质素、半纤维素和果胶[13].汉麻杆芯经过超细粉化处理,可得汉麻秆芯粉(hemp stem powder,HSP).已有研究证实,HSP因含有黄酮、皂苷和生物碱而具有抗菌性.

本研究以高活性聚醚多元醇和多苯基多亚甲基多异氰酸酯(polyaryl polymethylene isocyanate,PAPI)为原料,HSP为改性填料,水为发泡剂制备了PU/HSP复合发泡材料,并研究了HSP的添加量对该复合发泡材料密度、力学性能和抗菌性的影响.

1 实验原料与方法

1.1 实验原料

本实验所用原料如表1所示.

表1 PU/HSP复合发泡材料原料表Table 1 Formulation of the PU/HSP composite foams

1.2 PU/HSP复合发泡材料的制备

PU/HSP复合发泡材料的制备流程如图1所示.将多元醇、催化剂、发泡剂、泡沫稳定剂、HSP(已烘干)按配方用量加入容器中,在2 000 r/min速率下高速搅拌35 s,使内容物混合均匀,得A组分.用针管定量吸取B组分(异氰酸酯PM-200,R=1.10)迅速注入到A组分中,在2 000 r/min速率下高速搅拌7 s,迅速倒入模具中静置自由发泡.室温下熟化24 h,得到PU/HSP复合发泡材料样品.

图1 PU/HSP复合发泡材料的制备流程Fig.1 Preparation process of the PU/HSP composite foams

1.3 实验仪器与设备

本实验所用的仪器与设备如表2所示.

表2 仪器与设备Table 2 Instruments and devices

1.4 测试方法

表观密度根据国标GB/T 6343—2009《泡沫塑料及橡胶表观密度的测定》方法进行测试.使用游标卡尺对样品的长、宽、高进行测量,分别测量3个位置,取平均值,得到样品大小约为50 mm×50 mm×50 mm,长、宽、高的乘积就是样品的体积(V).使用电子天平称量样品,可得样品的质量(M).样品的表观密度ρ=M/V.

硬度根据国标GB/T 10807—2006《软质泡沫聚合材料硬度的测定(压陷法)》方法进行测试.样品大小为380 mm×380 mm×50 mm.3次预压后,压入样品厚度的40%,记录瞬时最大值.

拉伸强度和断裂伸长率根据国标GB/T 6344—2008《软质泡沫聚合材料拉伸强度和断裂伸长率的测定》方法进行测试.拉伸速率为500 mm/min.取5个在标线内断裂的样品中值.

回弹性根据国标GB/T 6670—2008《软质泡沫聚合材料落球法回弹性能的测定》方法进行测试.样品大小为100 mm×100 mm×50 mm,钢球下落高度为460 mm.

压缩永久变形根据国标GB/T 6669—2008《软质泡沫聚合材料压缩永久变形的测定》方法进行测试.样品大小为50 mm×50 mm×25 mm.压缩75%的厚度在烘箱内放置22 h,取出恢复30 min后测量厚度,取5个样品的平均值计算75%压缩永久变形.

抗菌性根据QB/T 4341—2012《抗菌聚氨酯合成革抗菌性能试验方法和抗菌效果》方法进行测试.选用菌种为金黄色葡萄球菌,样品大小为50 mm×50 mm×5 mm,空白样为不添加HSP的PU发泡材料.

2 实验结果

2.1 配方及工艺参数调整

2.1.1 异氰酸酯指数

异氰酸酯指数(R)是指混合物中异氰酸根与活性氢的数量比值.当R=1.00时,表示反应混合物中异氰酸根与活性氢的数量相同;当R>1.00时,说明异氰酸根的数量大于活性氢的数量.根据表3的实验结果,本工作采用R=1.10.

表3 R和水用量对PU发泡材料尺寸稳定性的影响Table 3 Eff ects of R and water content on dimensional stability of the PU foam materials

2.1.2 发泡剂

从环保角度考虑,本工作采用全水发泡.由表3可见:当水用量较大时,发泡速率过快,而此时基体交联程度不足,熔体强度较低,导致泡孔壁过早破裂形成针孔;当水用量较小时,发泡倍率太小,材料密度较大.根据表3的实验结果,本工作采用水用量为4 phr.

2.1.3 催化剂

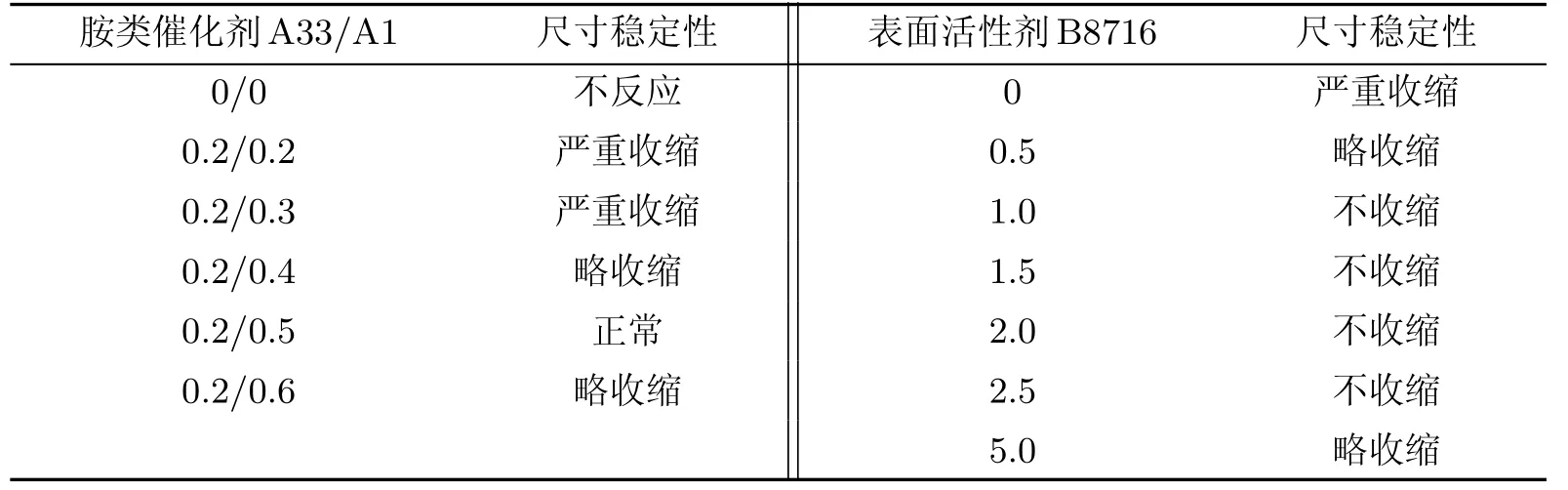

PU发泡材料制备过程是一系列反应的集合体,包含链增长反应、气体生成反应和交联反应.为了使发泡反应速率和交联反应速率能够相互匹配,需要通过催化剂进行调节(见表4).为了保证发泡材料的尺寸稳定性,本工作采用胺类催化剂A33/A1的配比为0.2 phr/0.5 phr.

表4 催化剂及表面活性剂用量对制品尺寸稳定性的影响Table 4 Eff ects of catalyst content and surfactant content on dimensional stability of the PU foam materials phr

2.1.4 表面活性剂

表面活性剂对PU发泡体系有着重要作用.添加表面活性剂可降低界面张力,使得在搅拌过程中,气体微泡更加容易混入,从而增加了泡孔成核的密度.实际泡孔成核尺寸不可能完全一致,必然导致生长过程中泡孔尺寸有大有小.由于大泡孔中的内压小,而小泡孔中的内压大,因此二者之间的压力差为

式中,∆P为泡孔间的压力差,γ为界面张力,R1,R2为泡孔半径.

表面活性剂通过降低表面张力,能够减小大泡孔和小泡孔之间的压力差,从而有效抑制扩散并泡.根据表4的实验结果,本工作中表面活性剂的添加量为1.5 phr.

2.1.5 搅拌速率

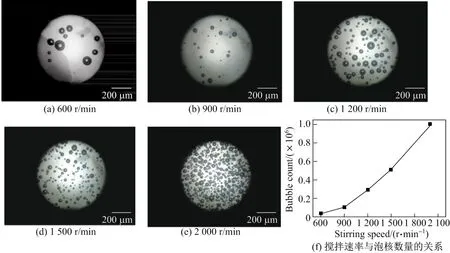

对于一步法(one-step method)制备的PU发泡材料,气体分散成核是其主要成核方式.泡孔生长虽然依赖于PAPI与水反应生成的CO2,但泡核主要是在搅拌时引入气泡产生的.因此,制备泡孔致密的复合发泡材料,首先应确保有数量足够多的泡核.图2是搅拌速率与泡核密度之间的关系.可见,随着搅拌速率的增加,泡核数量急剧增加,在2 000 r/min的转速下,形成的泡核数量比600 r/min多2个数量级,且在该速率下更有利于形成致密的发泡材料.如果进一步提高搅拌速率,微泡之间会快速并泡,但并不会提升泡核密度.

图2 搅拌速率对泡核密度的影响Fig.2 Eff ects of stirring speed on nucleation density

2.2 HSP添加量对PU/HSP复合发泡材料密度和压陷硬度的影响

HSP添加量对PU/HSP复合发泡材料密度和压陷硬度的影响如图3所示.可以看出,随着HSP添加量的增加,PU/HSP复合发泡材料的密度和压陷硬度呈现上升趋势.这可能是由于HSP与PU分子链间有大量的物理交联点,增加了分子间的作用力,从而导致压陷硬度和密度的增加.

2.3 HSP添加量对PU/HSP复合发泡材料回弹性和75%压缩永久变形的影响

2.3.1 HSP添加量对PU/HSP复合发泡材料回弹性的影响

由图4(a)可见,随着HSP添加量的增加,PU/HSP复合发泡材料的回弹性在HSP添加量小于15 phr的范围内略有增加.这可能是由于添加的HSP提供了更多的物理交联点,在材料变形回复过程中提供了回复力.另外,添加HSP有利于泡孔的开孔,而开孔率的增加有利于回弹性能的提升.

图3 HSP添加量对PU/HSP复合发泡材料密度和压陷硬度的影响Fig.3 Eff ects of HSP content on density and hardness of the PU/HSP composite foams

图4 HSP添加量对PU/HSP复合发泡材料回弹性和75%压缩永久变形的影响Fig.4 Eff ects of HSP content on rebound resilience and 75%compression set ofthe PU/HSP composite foams

2.3.2 HSP添加量对PU/HSP复合发泡材料75%压缩永久变形的影响

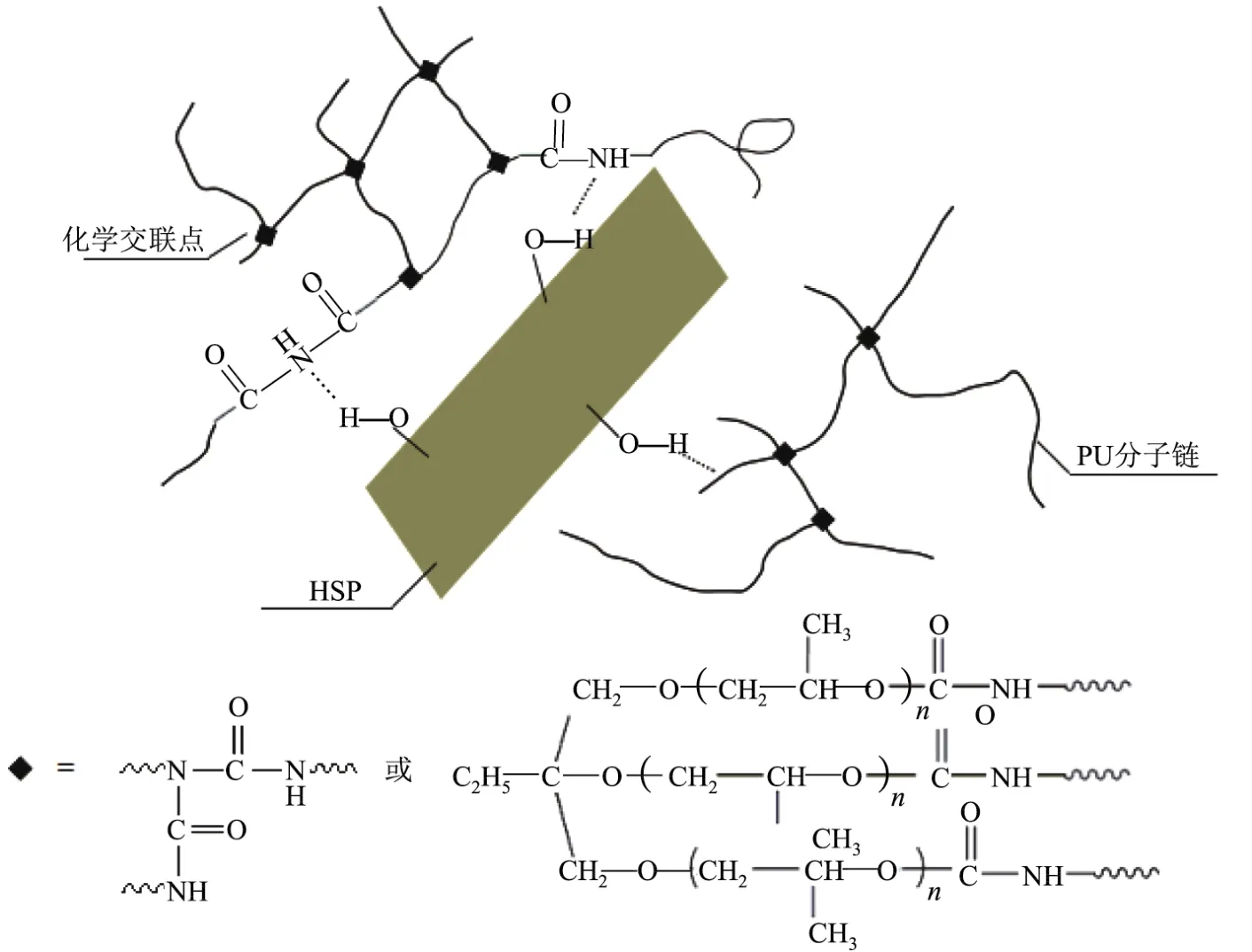

图4(b)所示的是HSP添加量对PU/HSP复合发泡材料75%压缩永久变形的影响.可以看出,随着HSP添加量的增加,材料的75%压缩永久变形略有升高,其机理可用图5的链滑移机理进行解释.

由图5可见,在PU/HSP复合发泡材料中存在两种交联点,分别为化学交联点和物理交联点.化学交联点在外力撤去后有助于形变的回复,所以往往会提高材料的尺寸稳定性.物理交联点的情形相对比较复杂.由于HSP表面存在羟基,可以和PU分子链间形成动态的物理交联作用,因此在材料压缩过程中,原来的物理交联点会被破坏,形成新的物理交联点,而当材料要回复原状时,又需要再度破坏这些物理交联点.因此添加HSP,增加了材料的内耗,导致压缩永久变形的增大[14-15].

2.4 HSP添加量对PU/HSP复合发泡材料拉伸强度和断裂伸长率的影响

图6为HSP添加量对PU/HSP复合发泡材料拉伸强度和断裂伸长率的影响.可见,随着HSP添加量的增加,材料的拉伸强度和断裂伸长率呈现先增加后减少的趋势.当HSP添加量增加至15 phr时,拉伸强度达到最大,之后随HSP添加量的增加,拉伸强度开始迅速下降.这是由于在发泡初期,添加HSP增加了物料的初始黏度,抑制了并泡,增大了泡核密度;在生长过程中,HSP的存在抑制了气体扩散,有利于泡孔尺寸均匀;发泡材料成型后,因HSP与PU分子链之间的物理交联作用,增加了材料的强度.当HSP添加量超过15 phr时,HSP开始在棱柱中团聚,破坏了材料的连续性,导致了拉伸强度的急剧下降.

图5 HSP与PU分子链间的链滑移作用Fig.5 Chain slippy eff ect between HSP and PU molecular chain

图6 HSP添加量对PU/HSP发泡材料拉伸强度和断裂伸长率的影响Fig.6 Eff ects of HSP content on tensile strength and elongation at break of the PU/HSP composite foams

2.5 HSP添加量对PU/HSP复合发泡材料抗菌性的影响

抑菌率的大小可以说明材料的抗菌能力,抑菌率越高则抗菌能力越强.HSP添加量对PU/HSP复合发泡材料抗菌性的影响如图7所示.可见,PU/HSP复合发泡材料具有一定的抗菌性,且随HSP添加量的增加而有所提高.这是由于HSP含有黄酮、生物碱、皂苷和大麻酚等抗菌成分[16],其中黄酮会破坏细菌的细胞壁,导致细胞内物质释放,使得膜的电子传递、营养吸收、核苷酸合成及三磷酸腺苷活性等功能障碍,抑制细菌生长.同时HSP表面丰富的裂纹孔洞结构也增加了接触面积,提升了抗菌的效能[17].随着HSP添加量的增加,PU/HSP复合发泡材料中的抗菌成分也相应得到增加,因此抗菌性能提高.

图7 HSP添加量对PU/HSP复合发泡材料抗菌性的影响Fig.7 Effect of HSP content on antibacterial of the PU/HSP composite foams

3 结束语

本工作研究了HSP添加量对PU/HSP复合发泡材料密度、力学性能及抗菌性能的影响.结果发现:在一定的添加范围内,随着HSP添加量的增加,PU/HSP复合发泡材料的回弹性、拉伸强度和断裂伸长率都有不同程度增加;75%压缩永久变形和抗菌性随HSP添加量的增加而增加;当HSP的添加量为15 phr时,材料的综合性能最优,密度小于50 kg/m3,压陷硬度可达256.1 N,回弹性接近50%,75%压缩永久变形小于等于5%,拉伸强度达到124 kPa.